一种全自动精密铝棒切断机床的制作方法

本发明属于加工机床,具体涉及一种全自动精密铝棒切断机床。

背景技术:

1、在机械加工行业,常需要对零件进行切割和焊接,因此零件需符合装配长度及切割面需符合焊接要求。这就需要使用适合的切断设备,对零件进行精准切割。目前,常用切断设备有砂轮切割机、车床、带锯床以及专业的切断机床。这些切断设备都有各自的使用限制,例如:砂轮切割机存在效率低,只适用于小规模及单件生产;车床的震动大,精度低,不适宜高精度面切割要求;带锯床非常适合于锯切实心材料,但精度也不高,尤其切割管材时易形成管材断面与长度方向不垂直,即马蹄形;切断机床自动化程度相对较高,精度也相对较高,但切断机床大多为气动或液压驱动方式,且仍存在机床刚性不足问题,驱动方式及刚性不足会导致有一定的噪音和震动,使锯床运行稳定性受影响,从而影响切割面精度,以及锯头的设计、控制系统、夹紧机构等都会不同程度的影响切割面精度。

2、目前,不同材质的摩擦焊接技术应用越来越多,其中,铜铝摩擦焊接机床是将不同材质的铜和铝进行摩擦焊,这对于铝棒焊接面的切割精度要求更加高。如果切割面精度不高,会出现切面偏斜、粗糙、切面有振动痕迹,这直接影响着铜铝摩擦焊的焊接面强度差,切割和焊接合格率低。尤其是当遇到铝棒截面较大时,切割难度更大,合格率更低;针对铜铝摩擦焊对切面的要求,目前的切断机床进行切割时,精度难以提高。此外,摩擦焊接机床对附机的要求是需要满足安全可靠,性能稳定、智能快捷和绿色环保的要求。

技术实现思路

1、针对现有技术切断机床存在的切割精度还不够高,难以配合铜铝摩擦焊接机床焊接运行对铝棒切割面的精度要求,切割和焊接合格率低的问题,以及需要提高安全性、运行稳定性,及符合智能快捷和绿色环保的要求。本发明提供一种全自动精密铝棒切断机床,配合铜铝摩擦焊接机床使用,切断机床设计稳定结构的床身和锯床台面,且进行去应力处理,保证机床的刚性和稳定性;设计锯头驱动电机与主轴直连。且锯头驱动电机的进给方式采用锯头升降伺服电机直驱控制方式,达到数字精准控制,提高切割精度效果;采用plc控制系统,实现人机互动,更加智能快捷;设计三夹具结构支持切割的夹紧稳定性;设计料仓部提高上料顺利性,设计废屑收集部实现设备绿色环保。其具体技术方案如下:

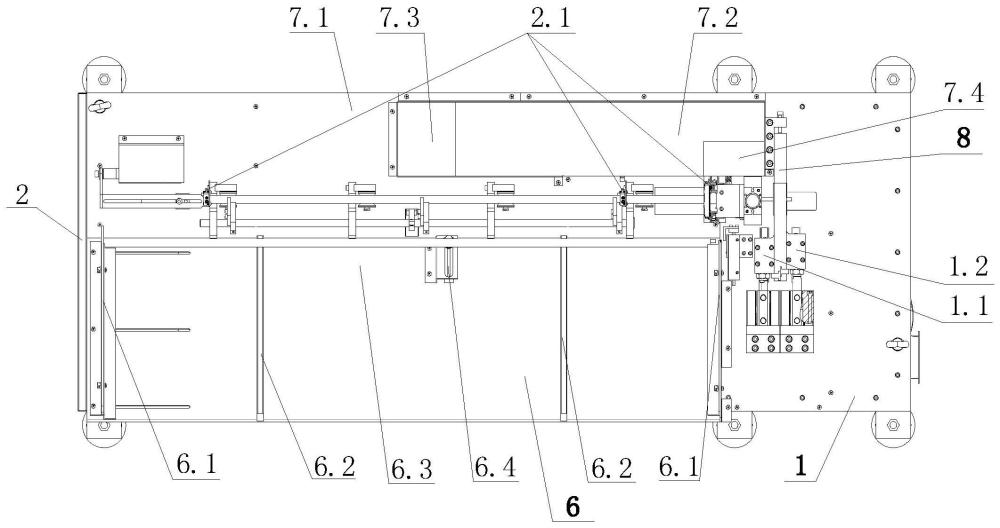

2、一种全自动精密铝棒切断机床,切断机床用于限位并切断铝棒,切断机床包括床身部1,床身部1整体为矩形框架,床身部1一端为控制端,另一端为切割端;床身部1的控制端设置有电气控制部2,电气控制部2内侧设置有气动部3;床身部1的切割端设置有废屑收集部4,废屑收集部4的内侧设置有锯头部5;床身部1的锯床台面上从控制端至切割端依次设置有料仓部6、进料驱动部7和夹紧机构8。

3、上述技术方案中,床身部1的边框采用方钢管11焊接而成,方钢管11的截面尺寸为60mm~65mm宽×60mm~65mm高×6mm~8mm厚;床身部1的顶面和底面的格栅楞采用扁钢12焊接,扁钢12的截面尺寸为80mm~85mmmm宽×20mm~25mm高;床身部1的锯头连接处焊接有钢板13,钢板13的厚度为20mm~25mm;床身部1的框架顶面设置有锯床台面,锯床台面的厚度为20mm~25mm,锯床台面的材质采用p20材料;床身部1焊接成型后,进行650℃~850℃去应力热处理,然后进行打磨精加工。

4、上述技术方案中,锯头部5包括锯头驱动电机5.1、主轴5.2、锯头升降伺服电机5.3、直线导轨5.4、滚珠丝杆5.5和锯片5.6;锯头驱动电机5.1与主轴5.2为直连,主轴5.2尾端安装锯片5.6,锯头驱动电机5.1通过滚珠丝杆5.5连接锯头升降伺服电机5.3,滚珠丝杆5.5纵向两侧设置有直线导轨5.4,锯头驱动电机5.1的滑块位于直线导轨5.4上,锯头驱动电机5.1的进给方式采用锯头升降伺服电机5.3直驱控制方式,即锯头升降伺服电机5.3驱动滚珠丝杆5.5伸缩,使锯头驱动电机5.1沿直线导轨5.4上下移动,进而调整锯片5.6进给高度位置;锯头驱动电机5.1、锯头升降伺服电机5.3由电气控制部2控制。

5、上述技术方案中,主轴5.2采用nsk主轴轴承,精度等级为p4级精度,主轴5.2的轴向跳动在0.005mm以下,端面跳动在0.002mm以内;直线导轨5.4和滚珠丝杆5.5均带有预紧力;锯片5.6切割铝棒的表面粗糙度在ra1.6以下。

6、上述技术方案中,床身部1的锯床台面上设置有铝棒主卡具1.1和铝棒副卡具1.2;气动部3对铝棒主卡具1.1和铝棒副卡具1.2进行驱动,完成铝棒主卡具1.1的夹紧和松开、铝棒副卡具1.2的夹紧和松开;铝棒主卡具1.1和铝棒副卡具1.2均设置有磁性开关,磁性开关用于检测动作执行情况并反馈,实现卡具互锁。

7、上述技术方案中,夹紧机构8与铝棒主卡具1.1和铝棒副卡具1.2构成一组高刚性夹紧结构,铝棒主卡具1.1和铝棒副卡具1.2能够实现夹紧和松开,达到切断机床对铝棒切断夹紧的要求;夹紧机构8能够对不同直径的铝棒进行调整,实现φ9~φ26铝棒的自由切换。

8、上述技术方案中,进料驱动部7包括副台面7.1、直线模组7.2、进料驱动电机7.3和进料夹具7.4;直线模组7.2位于副台面7.1的前部,直线模组7.2的尾部安装有进料驱动电机7.3,进料夹具7.4安装在直线模组7.2的首部;副台面7.1的厚度为20mm~25mm,副台面7.1的材质采用p20材料;直线模组7.2由进料驱动电机7.3驱动,进料驱动电机7.3由电气控制部2控制,采用绝对值编码实现闭环控制;进料夹具7.4的两个卡爪由气缸进行控制,气缸由气动部3控制,通过更换两个卡爪实现φ9~φ26铝棒的进料输送;气缸设置有磁性开关,磁性开关用于检测夹紧和松开到位情况,实现对进料夹具7.4的控制,实现机构互锁。

9、上述技术方案中,料仓部6包括顺料挡板6.1、托料支架6.2、料库6.3和光电开关6.4,料库6.3为斜面,斜面倾斜角度为20°~30°,料库6.3的两端设置有顺料挡板6.1,料库6.3中部设置有托料支架6.2,料库6.3的中部内侧设置有光电开关6.4;光电开关6.4检测料库6.3有无料,实现机构互锁;顺料挡板6.1能够限位铝棒有序堆放于料库6.3内,防止铝棒无序摆放;托料支架6.2采用聚四氟乙烯板,摩擦系数为0.04,保证翻料顺畅,不发生卡滞现象。

10、上述技术方案中,废屑收集部4包括废屑收集箱4.1和涡旋风机4.2,废屑收集箱4.1设置在铝棒切割处下方,废屑收集箱4.1为一个独立的废屑收集空间,废屑收集箱4.1下方通过管道连接有涡旋风机4.2,启动涡旋风机4.2使废屑收集箱4.1形成负压,将切割铝屑吸入废屑收集箱4.1内;涡旋风机4.2由电气控制部2控制;铝棒主卡具1.1、铝棒副卡具1.2和夹紧机构8之间为密封,保证铝屑不外泄。

11、上述技术方案中,电气控制部2采用plc控制系统,电气控制部2设置有触摸显示屏,触摸显示屏位于床身部1的控制端侧;床身部1的锯床台面上对应于铝棒的头部、中间段和尾段位置分别设置有传感器2.1,传感器2.1电连接电气控制部2,用于监测头部有无料、中间段有无料、尾段有无料以及料仓部6内有无料。

12、本发明的一种全自动精密铝棒切断机床,与现有技术相比,有益效果为:

13、一、本发明切断机床的床身部分决定着机床刚性和锯床运行稳定性,所以框架采用60mm~65mm宽×60mm~65mm高×6mm~8mm厚的方钢管焊接而成,框架中间连接采用80mm~85mm宽×20mm~25mm高的扁钢焊接,锯头连接处采用20mm~25mm钢板焊接而成,该尺寸和厚度能够保证铝棒切断运行时机床的刚性;床身焊接完成后,为了消除因焊接而产生的应力变形,对床身采用去应力热处理,然后对床身进行精加工,能够大幅提高床身的刚性,保证锯床运行稳定。

14、床身部框架顶面的锯床台面的厚度为20mm~25mm,为了消除调质热处理对台面的变形影响,台面的材料采用p20材料,p20材料较好的稳定性能,不易因温度或外力因素产生变形,保证了台面的精度和稳定性。

15、二、本发明切断机床的锯头部分直接决定了锯床切断效果,对切断的表面粗糙度以及切断表面是否有振动痕迹都起着关键影响。本发明切断机床设计锯头驱动电机与主轴采用直连方式,省去中间的驱动环节,使主轴传动平稳,无其它噪音,电机功率几乎“零”损失,能够实现降噪、降能耗损失,达到绿色环保节能的效果。同时,为保证主轴精度,主轴轴承采用nsk主轴轴承,精度等级为p4级精度,主轴的轴向跳动在0.005mm以下,端面跳动在0.002mm以内,这样能够实现铝棒锯断时的表面粗糙度在ra1.6以下,并且保证了切断表面无振动痕迹,有效提高铜铝摩擦焊接质量和合格率。

16、锯头驱动进给方式采用伺服直驱控制方式,能够排除气动驱动方式因气源不稳定而造成的切削振动,也能够排除液压驱动方式因液体温度变化对锯床、锯片和铝棒端面都有振动和冲击的痕迹,严重影响铝棒锯断时的表面粗糙度。有效防止气动驱动和液压驱动的模糊控制,不可量化,影响铜铝摩擦焊接质量和合格率。

17、锯片同样是一种刃具,对转速、进给量和线速度都着严格要求并有理论依据,本发明设计主轴和锯片为电机直驱控制方式,达到数字精准控制,实现控制系统量化;尊重锯片使用的技术要求和理论依据,保证了良好的切削效果,表面粗糙度能够控制在ra1.6以下,提高了锯片的20%使用寿命。因此,通过合理优化产品结构,降低了客户使用成本,提高了客户的产品竞争力。

18、另外,为了保证伺服电机驱动平稳性,传动机构采用带有预紧力的导轨和丝杆,满足锯片切时的刚性需求。

19、三、本发明切断机床的电气控制部由plc对电机进行控制,通过触摸屏进行调节完成电机的快进、工进、手动及自动控制,实现精准和量化控制,方便快捷并可视化。同时,电气控制部还具有铝棒位置的头部有无料、中部有无料、尾部有无料和料仓有无料的检测功能,实时对机床切削铝棒及料仓进行位置控制,并对相应的工作环节做出有效的提示,实现人机互动,更加智能快捷。

20、四、本发明切断机床的气动部对铝棒主卡具、铝棒副卡具进行驱动,并由电气控制部进行联机统一控制;各个机构都有磁性开关进行检测,将动作执行情况进行反馈,实现机构间的互锁,为设备的安全可靠,及性能稳定提供了保证。

21、五、本发明切断机床的夹紧机构与铝棒主卡具和铝棒副卡具构成一组刚性非常好的夹紧结构,主卡具和副卡具能够实现夹紧松开,完成锯床对棒料切断夹紧的要求;夹紧机构能够根据加工不同的棒料进行调整,实现φ9~φ26棒料的自由切换,三者配合夹紧更加稳定牢固,且换产非常方便快捷。

22、六、本发明切断机床的进料驱动部的副台面厚度为20mm~25mm,同样为了消除调质热处理对台面的变形影响,副台面的材料采用p20材料,p20材料较好的稳定性能,不易因温度和外力因素产生变形,保证了台面的精度和稳定性,从而保证直线模组安装在上面不会因副台面而变形,保证上料机构精度达到技术要求。

23、直线模组由系统电机直接驱动,由电气控制部系统进行控制,采用绝对值编码实现闭环控制,保证进料加工的一致性和稳定性,实现数字精准控制,达到控制系统量化的目的。

24、进料夹具的卡爪由气缸进行控制,通过更换两个卡爪实现φ9~φ26棒料的进料加工,适用性好;同时气缸磁性开关检测夹紧和松开到位情况,实现对进料夹具的控制,完成机构互锁,达到安全、稳定可靠的目的。

25、七、本发明切断机床的料仓部通过光电开关检测实现有无料检测,实现实现互锁和人机交换功能,自动化程度高。设计的顺料挡板能够将铝棒料有序堆放料库内,防止棒料无序摆放;托料支架采用摩擦系数最小的聚四氟材料,保证翻料顺畅,不发生卡滞现象;料库角度为20°~30°,保证铝棒料在重力作用下,翻料是自然有序滚动,实现有序上料,保证了切断机床运行的顺利性,不会发生卡料问题。

26、八、本发明切断机床还设计有废屑收集部,具有独立密封的废屑收集空间,保证铝屑不外溢,与其它的元器件,工作部分不冲突,达到安全环保的目的。此外,在铝棒主卡具、铝棒副卡具和夹紧机构之间做有效密封,在废屑收集箱一侧加涡旋风机,使废屑收集箱形成负压,将铝屑吸入废屑收集箱内,实现废屑收集的目的,即环保又安全。

27、综上,好的切断机床应该在技术方面有好的体现,特别是本发明切断机床所配合的设备是具有先进性代表的铜铝摩擦焊接机床。摩擦焊接机床对附机的要求具更加严格,需要满足安全可靠,性能稳定、智能快捷和绿色环保的要求。本发明的铝棒切断机床改变传统的气动或液压驱动方式,用伺服驱动控制,实现从有到优的转变;通过优化锯头部结构,降低成本,提高最终客户的产品竞争力;从模糊控制到数字精准控制,实现控制系统量化;通过加设废屑收集部,实现绿色环保,达到了铜铝摩擦焊接机床的附机使用要求,具有良好的使用效果,具有较大的实用价值。

- 还没有人留言评论。精彩留言会获得点赞!