本技术涉及数控机床的智能刀库系统,更具体地说,涉及一种数控机床智能刀库控制方法、装置、设备及存储介质。

背景技术:

1、随着技术社会的发展,人们需求产品的复杂程度增加,同时需要提高生产效率,通过数控机床进行加工,而数控机床对于复杂产品的加工需要通过各种铣刀完成,从而需要建立刀库进行切换使用。

2、现有技术公开号为cn108393724b的文献提供适用于数控机床的智能刀库系统及其控制方法,该装置通过可实现多重重复刀号的刀库初始化、刀库内检索空刀位、刀库内检索刀具寿命不足刀具与破损刀具及刀库内实现在加工中实时自动更换备用刀具刀具编码检测单元,用于将控制刀库换刀及管理刀库刀具所需的各类型变量与命令进行参数化并产生编码,然后通过编码写入物理载体,然后再通过读写装置将参数从物理载体中读出并供刀具与刀库使用;其包括配套设置的检测主体及检测客体,其中检测主体为编码读写装置,检测客体为含有编码标签的刀具,刀库机械单元,为刀库系统的机械部分,用于存储刀具并提供换刀的机械结构;其包括同时满足机床加工需要的主轴换刀点及辅助换刀点,刀库主控单元,用于与智能刀库系统进行参数交换并输出控制指令,进而实现对刀具的控制。

3、上述中的现有技术方案虽然通过现有技术的结构可以实现与有关的有益效果,但是仍存在以下缺陷:该系统通过一个刀盘进行切换处理,刀具的切换数量有限,对于较为负责的产品,还需重新装夹刀具,不能进行充分的准确,费时费力,降低了生产的效率。

4、针对上述中的相关技术中,发明人认为在进行数控机床的刀库的应用过程中,需要建立足够数量大小的刀具进行,提高了刀具的种类及类型数量,可以适应更多复杂的加工过程。

5、鉴于此,我们提出一种数控机床智能刀库控制方法、装置、设备及存储介质。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种数控机床智能刀库控制方法、装置、设备及存储介质,解决了上述背景技术中的通过一个刀盘进行切换处理,刀具的切换数量有限,对于较为负责的产品,还需重新装夹刀具,不能进行充分的准确,费时费力,降低了生产的效率的技术问题,实现了技术效果。

3、2.技术方案

4、为解决上述内容所提出的技术问题,第一方面,本技术提供了一种数控机床智能刀库控制方法,包括机床和刀库,所述方法包含:

5、识别所需刀具类型;

6、根据对刀库刀具的识别结果对所需刀具的位置进行定位;

7、对刀具定位后将所需刀具位置切换至使用位置;

8、对更新后的刀具放置位置进行校准;

9、还包括摄像头,所述摄像头设置于所述刀库的一侧,所述识别所需刀具类型包括:收集刀具类型和规格的图像数据,可以通过设置于刀库一侧的摄像头进行获取实际工作中的刀具图像,包括不同角度,尺寸,光线的数据。

10、所述识别所需刀具类型还包括对刀具类型和规格数据进行处理,对获取的刀具信息进行图形的缩放,裁剪,校准化并进行标注类别信息;

11、建立刀具识别模型,利用卷积神经网络进行建模型,通过处理后的刀具类型和规格数据进行训练;

12、刀具识别模型调优,利用验证集对训练好的模型进行评估和验证性能;

13、刀具识别模型应用,使用训练好的模型进行刀具类型和规格的预测,实现刀具的自动识别功能。

14、还包括激光传感器,所述对刀具定位后将所需刀具位置切换至使用位置包括:利用激光传感器进行定位,将激光发射器安装在不同的刀盘的刀位,将接收器固定在机床进行数据的接收。

15、所述对更新后的刀具放置位置进行校准包括:利用激光传感器与机床控制系统进行连接,通过电缆与控制系统相连,以传输数据和信号,在进行刀具校准之前,启动激光传感器,确保其正常工作,启动激光传感器后,通过感应和监测刀具或工件的位置参数,如果检测到刀具位置和机床坐标之间存在差异,将根据激光传感器的反馈调整刀具的相对位置。

16、第二方面,本技术技术方案提供了一种数控机床智能刀库控制装置,包括:机床;机头,机头固定设置于机床中部;刀库,刀库固定设置于机床内部一侧;刀盘,刀盘设置有多个,多个刀盘通过换位组件进行移动换位,并通过转动组件转动切换刀盘上不同刀具的位置。

17、所述刀盘设置有三个;所述换位组件包括盘轴,盘轴与刀盘连接;盘轴外壁开设有滑动槽,刀库内部呈对称结构设置设置有两个带动块,带动块外壁开设有多个限位槽,限位槽呈环形等间距设置有三个,限位槽与滑动槽内壁滑动连接,滑动槽呈环形结构设置;刀库内壁开设有换位槽,换位槽内部滑动设置有多个换位块,换位块数量与刀盘对应,换位块通过销轴转动设置于盘轴外壁;刀库外壁固定设置有机械箱,机械箱内部转动设置有传动齿轮a,传动齿轮a外壁啮合连接有链条,链条另一侧啮合连接有传动齿轮b,传动齿轮a与传动齿轮b与分别与不同的带动块同轴固定连接;机械箱外壁固定设置有机箱,机箱内部设置有第一电机,第一电机输出轴穿入机械箱内部并与传动齿轮a同轴固定连接,换位槽呈字型结构设置,换位块呈菱形结构设置;换位块的宽度与换位槽适应,换位块长度大于换位槽的交汇处;所述转动组件包括固定设置于盘轴一侧的导块,刀盘外壁开设有导槽,导槽与导块均呈环形结构设置,导块与导槽滑动连接;所述盘轴内部开设有机腔,机腔内部设置有第二电机,第二电机输出轴与刀盘同轴固定连接。

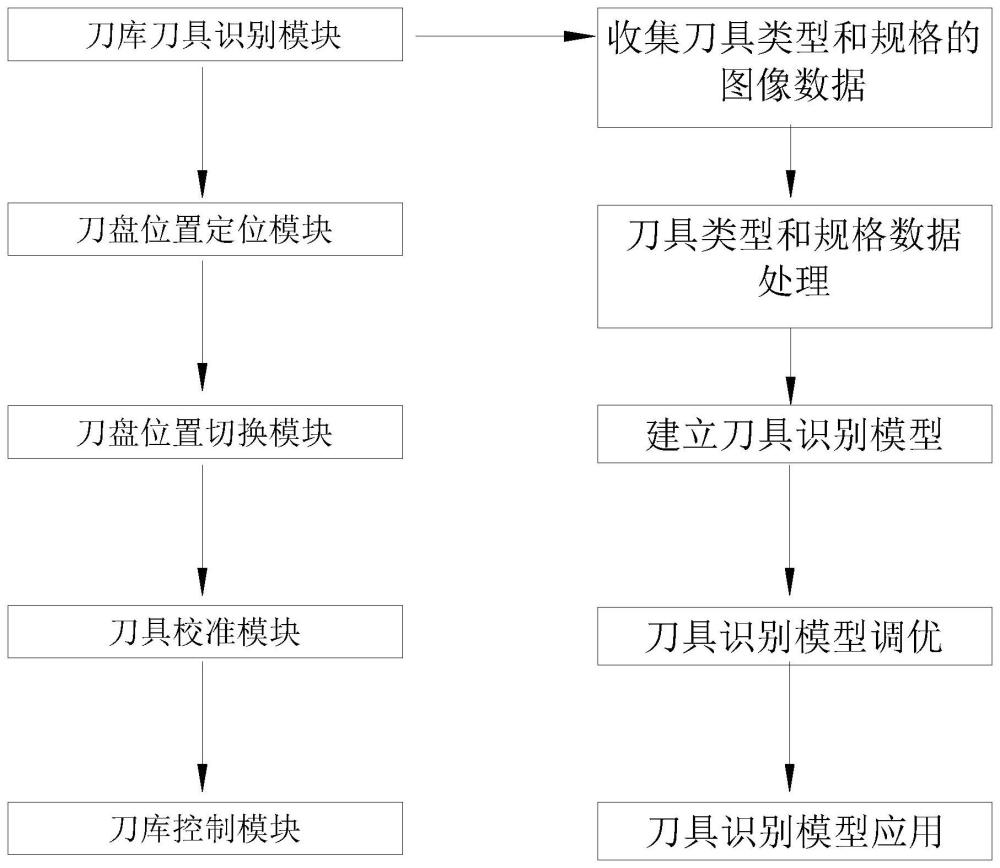

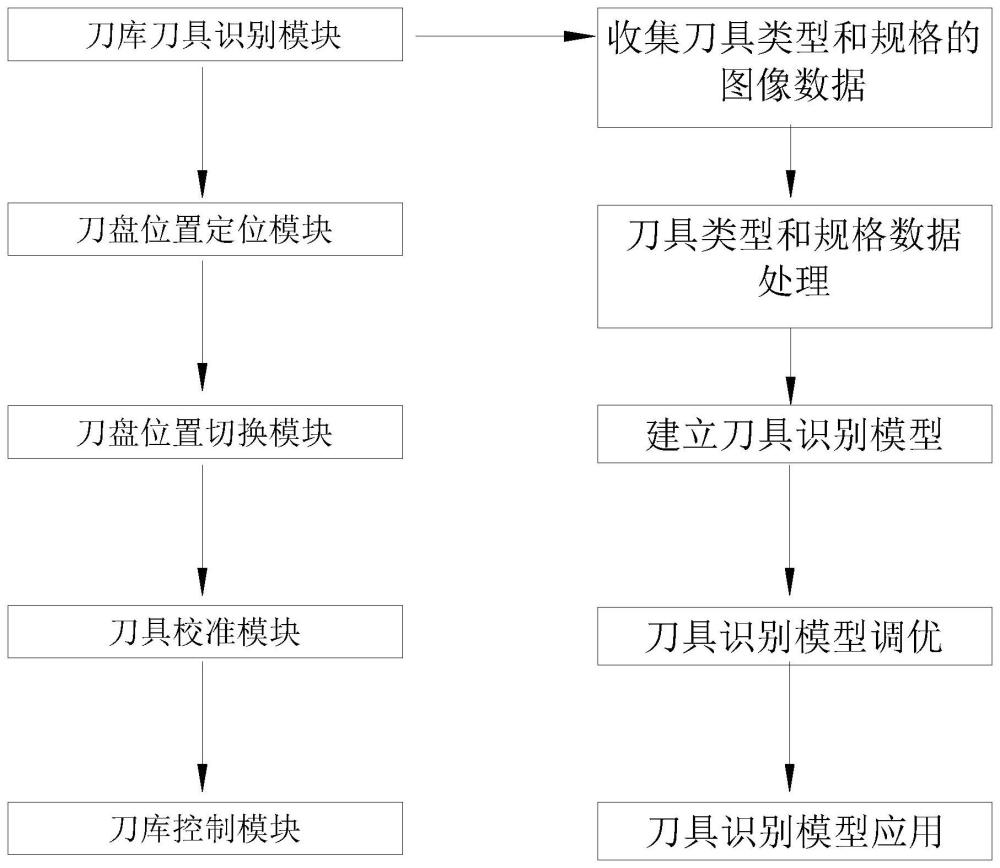

18、该第二方面还包括:刀库刀具识别模块,用于识别需刀具类型;刀盘位置定位模块,用于根据对刀库刀具识别模块的识别结果对需刀具的位置进行定位;刀盘位置切换模块,用于对刀具定位后由刀库控制模块发出指令到刀盘位置切换模块进行执行动作;刀具校准模块,用于对更新后的刀具进行校准放置位置;刀库控制模块,用于控制刀具的选取、识别和管理,并与各个模块进行通信。

19、第二方面的一些实施方式中,通过多组刀盘的设置,及系统对刀具的识别切换,在进行数控机床的刀库的应用过程中,建立了足够数量大小的刀具进行,提高了刀具的种类及类型数量,可以适应更多复杂的加工过程,减少了人力物力的浪费。

20、作为本技术文件技术方案的一种可选方案,所述刀库刀具识别模块包括:

21、收集刀具类型和规格的图像数据,可以通过设置于刀库一侧的摄像头进行获取实际工作中的刀具图像,包括不同角度,尺寸,光线的数据;

22、刀具类型和规格数据处理,对获取的刀具信息进行图形的缩放,裁剪,校准化并进行标注类别信息;

23、建立刀具识别模型,利用卷积神经网络进行建模型,通过处理后的刀具类型和规格数据进行训练;

24、刀具识别模型调优,利用验证集对训练好的模型进行评估和验证性能;

25、刀具识别模型应用,使用训练好的模型进行刀具类型和规格的预测,实现刀具的自动识别功能。

26、通过采用上述技术方案,通过刀具识别模块的建立,通过训练学习,可以更好的对刀具进行识别,从而可以提高识别的准确性,从而提高切换的效率。

27、作为本技术文件技术方案的一种可选方案,所述刀盘位置定位模块,利用激光传感器进行定位,将激光发射器安装在不同的刀盘的刀位,将接收器固定在机床进行数据的接收。

28、作为本技术文件技术方案的一种可选方案,所述刀盘位置切换模块包括:

29、刀库,可以设置多组刀盘,为加工提高足够种类的刀具;

30、刀盘,为刀具的载体,可以放置多个不同的刀具;

31、切换组件,可以对不同刀盘进行切换位置;

32、转动组件,可以让刀盘进行转动位置,切换不同到位的位置。

33、作为本技术文件技术方案的一种可选方案,所述刀具校准模块,利用传感器与机床控制系统进行连接,通过电缆与控制系统相连,以传输数据和信号,在进行刀具校准之前,启动传感器,确保其正常工作,启动传感器后,通过感应和监测刀具或工件的位置参数,并将这些数据传输给刀库控制模块,如果检测到刀具位置和机床坐标之间存在差异,刀库控制模块将根据传感器的反馈调整刀具的相对位置。

34、第三方面,本技术提供了一种计算机设备,包括处理器和存储器,所述存储器用于存储计算机程序,所述计算机程序被所述处理器执行时实现如第一方面所述的数控机床智能刀库控制方法;

35、第四方面,本技术提供了一种计算机可读存储介质,其存储有计算机程序,所述计算机程序被处理器执行时实现如第一方面所述的数控机床智能刀库控制方法。

36、3.有益效果

37、本技术技术方案中提供的一个或多个技术方案,至少具有如下技术效果或优点:

38、1.本技术通过多组刀盘的设置,及系统对刀具的识别切换,在进行数控机床的刀库的应用过程中,建立了足够数量大小的刀具进行,提高了刀具的种类及类型数量,可以适应更多复杂的加工过程,减少了人力物力的浪费。

39、2.本技术通过刀具识别模块的建立,通过训练学习,可以更好的对刀具进行识别,从而可以提高识别的准确性,从而提高切换的效率。

40、3.本技术通过切换组件及转动组件的设置,可以在进行切换刀盘再进行刀盘上的刀位进行切换,从而可以适应更多的刀具使用。