高原用高强韧耐候桥梁钢焊接用药芯焊丝及其制备方法与流程

本发明属于焊接材料及焊材制造工艺,具体涉及一种550mpa级高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝及其制备方法。

背景技术:

1、以耐候桥梁钢、不锈钢复合板等为代表的高性能桥梁钢在高原地区应用前景广阔。当前,高原环境下高性能桥梁钢相关研究与工程应用难以满足我国高原地区交通建设需求,亟需在适用于高原复杂环境的高性能桥梁钢板开发、制备与应用关键技术上实现突破。

2、耐候钢作为高原复杂环境下桥梁制造的常用钢材,即耐大气腐蚀钢,是一种介于普通碳钢和不锈钢之间的低合金钢。耐候钢内含有的cr、ni、cu合金元素在钢基体表面形成一层保护膜,降低锈层的导电能力,进而能提高自身抗大气腐蚀能力。ni作为稳定元素,能使钢的自腐蚀电位向正方向变化,增加钢稳定性,同时ni元素的加入可以提高其低温冲击韧性;cr元素在钢表面形成致密的氧化膜,提高钢的钝化能力,减缓锈层的生长速度。cu是一种能提高钢材耐蚀性能的合金元素。

3、中国专利申请号202311060501.4公开了一种550mpa级高原复杂环境用桥梁钢板,钢板的化学成分按重量百分比为c:0.08~0.10%、si:0.25~0.35%、mn:1.35~1.50%、p≤0.015%、s≤0.005%、nb:0.045~0.055%、v:0.045~0.055%、ti:0.010~0.020%、cr:0.50~0.60%、ni:0.35~0.45%、cu:0.35~0.45%、mo:0.15~0.25%、稀土ce:0.0005-0.0020%,als:0.20-0.025%。

4、中国专利申请号202210552777.3公开了一种服役高原环境屈服强度大于550mpa级且免涂装易成型耐候桥梁钢的生产方法,钢的化学成分质量百分比为c=0.03~0.05,si=0.40~0.50,mn=1.00~1.10,cr=0.60~0.70,ni=0.50~0.60,cu=0.50~0.55,p=<0.010,s<0.001,nb=0.040~0.045,ti=0.02~0.03,al=0.010~0.020,n0.005~0.007,b≤0.0005,h≤0.0002,余量为fe和不可避免的杂质;据信该发明生产的10~40mm厚的q550mpa级耐候桥梁钢为铁素体+板条状贝氏体+少量m/a组元的复合组织,屈服强度570~635mpa,抗拉强度690~760mpa,屈强比0.81~0.84,-40℃冲击值240~320j,焊接接头热影响区-40℃冲击值120~180j,百年寿命周期腐蚀减薄量<1mm,切割变形量<3mm。

5、中国专利申请号201811494831.3公开了一种屈服强度550mpa级耐候桥梁钢板及其生产方法,其化学成分及其质量百分含量为:c=0.03%~0.07%,mn=1.35%~1.45%,s≤0.005%,p=0.012%~0.018%,si=0.25%~0.35%,als=0.020%~0.050%,nb=0.025%~0.034%,ti=0.010%~0.025%,cr=0.50%~0.70%,ni=0.35%~0.45%,cu=0.30%~0.45%,mo=0.10%~0.30%,余量为fe及不可避免的杂质。据信该发明钢板性能优异、可焊性好、具有优良的低温冲击韧性,而且具有较强的耐候性;生产方法简单不需要进行调质(淬火+高温回火)处理,生产成本较低;是目前桥梁钢标准中屈服强度等级最高的耐候桥梁钢。产品具有良好的耐候性,耐候性指数i≥6.5;具有优良的焊接性能,焊接裂纹敏感性指数pcm≤0.24;具有优良的缺口冲击韧性,-40℃、v型缺口冲击功≥200j;抗拉强度≥670mpa,屈服强度≥550mpa,延伸率a≥16%。

6、中国专利申请号202110856460.4公开了一种550mpa级耐候桥梁钢,其除fe和不可避免的杂质外还含有以下化学元素:c:0.025~0.055%,si:0.50~1.00%,mn:1.45~1.65%,v:0.025~0.045%,mo:0.20~0.40%,ni:0.40~0.60%,cu:0.20~0.40%,cr:0.25~0.45%,sb:0.20~0.50%,ca:0.0030~0.006%;微观组织为单一贝氏体组织。该发明还公开了上述钢的制造方法,其不包括轧后热处理步骤,其包括步骤:(1)铁水脱硫,转炉冶炼,lf炉精炼和rh炉真空处理(2)连铸保护浇注(3)铸坯加热(4)两阶段轧制:第一阶段控制轧制温度为1040~1180℃,前三道次的每一道次压下率≥18%;第二阶段控制开轧温度为850~930℃,终轧温度为820~860℃,前三道次的每一道次压下率≥16%,最后三道次累计压下率≥30%(5)冷却:冷却开始温度为800~830℃,冷却速度为15~40℃/s,返红温度为300~500℃(6)回火。

7、中国专利申请号202311060501.4公开了一种550mpa级高原复杂环境用桥梁钢板,钢板的化学成分按重量百分比为c:0.08~0.10%、si:0.25~0.35%、mn:1.35~1.50%、p≤0.015%、s≤0.005%、nb:0.045~0.055%、v:0.045~0.055%、ti:0.010~0.020%、cr:0.50~0.60%、ni:0.35~0.45%、cu:0.35~0.45%、mo:0.15~0.25%、稀土ce:0.0005-0.0020%,als:0.20-0.025%;还公布了其制备方法。据信该发明通过成分和工艺设计获得细晶粒铁素体+贝氏体铁素体+析出相的多相复合组织。

8、中国专利申请号202111355787.x涉及一种屈服强度不小于550mpa的高性能桥梁钢及其制备方法和应用。制备方法包括冶炼、缓冷、加热、控轧控冷和堆冷步骤;铸坯化学成分重量百分比符合c:0.08%~0.11%,si:0.10%~0.25%,mn:1.40%~1.50%,p≤0.015%,s≤0.003%,als:0.010%~0.040%,cr:0.50%~0.60%,cu:0.15%~0.20%,ni:0.30%~0.40%,nb:0.025%~0.040%,ti:0.010%~0.040%;采用该制备方法制得的高性能桥梁钢可用于制造免涂装建筑的结构件。据信该发明采用较低碳成分,利用微合金元素保证力学性能,同时还能提高钢板的焊接性能,保证钢板的耐候性能,制造的高性能桥梁钢板屈强比、碳当量及焊接敏感系数较低,屈服强度可稳定达到550mpa以上,-60℃低温冲击功稳定达到大于200j。

9、中国专利申请号201510339460.1公开了一种tmcp+回火型550mpa级别耐腐蚀桥梁钢及其生产方法,其由下述重量百分含量的化学成分组成:c:0.05~0.10%,si:0.05~0.20%,mn:0.95~1.65%,p≤0.030%,s≤0.005%,cu≤0.80%,v:0.040~0.10%,nb:0.020~0.040%,al:0.020~0.050%,w:0.10~0.50%,sn≤0.005%、cev≤0.53%,余量为fe及不可避免的杂质,其中cev=c+mn/6+(cr+mo+v)/5+(ni+cu)/15。生产方法包括转炉冶炼、lf精炼、真空精炼、浇注、加热、轧制、缓冷、热处理工序。据信该发明钢力学性能完全满足tmcp+回火型550mpa级别耐腐蚀桥梁钢的标准要求且有相当大的富裕量;并且加入的贵重金属含量少,生产成本较低。

10、中国专利申请号202110162143.2公开了一种能适应高原气候的高韧性碱性全位置药芯焊丝,其药芯包括如下质量分数的组分,氟化钡10%-20%,碳酸钡1%-4%,氟化锂1%-4%,镁砂3%-8%,氧化锆3%-9%,四氧化三铁8%-12%,电解锰5%-12%,镍粉3%-6%,铝粉6%-10%,高碳锰铁5%-9%,氟化稀土1%-3%,余量为铁粉;各组分的质量分数之和为100%。据信该发明采用二氧化碳气保护的碱性全位置药芯焊丝,焊接工艺优良,全位置焊接性好,飞溅小,高原海拔5200米焊接不出现气孔,x光探伤合格率达到95%以上,能适应半自动及全自动焊接。熔敷金属的低温冲击韧性-40℃平均值在180j以上,-50℃平均值在150j以上,抗冷裂纹性能优异。

11、中国专利cn109175775b(201811238837.4)公开了一种耐候钢q550nhq焊接用药芯焊丝,其中ni:0.12~0.65%;cr:0.30~1.25%;cu:0.20~0.55%,该耐候钢q550nh焊接用药芯焊丝由低碳冷轧钢带包覆药芯粉制成,药芯成分及用量按质量百分比计为:ni2.2%~3.0%、氮化铬铁3.0%~4.0%、cu2.0%~3.0%、硅铁2.0%~4.0%、锰铁3.0%~5.0%、铌铁1.5%~3.0%、钛白粉5.0%~8.0%、80目秸秆粉5.0%~10.0%,余量为fht100·25还原铁粉,并控制ni%/cr%在0.9~1.8之间,药芯质量占药芯焊丝总质量的15%~18%,焊丝直径为1.2~2.0mm。

12、然而,高原复杂环境下高强韧耐候桥梁钢焊接过程中仍会常常出现焊缝强度不足、低温冲击韧性存在低值、不稳定、部分焊接存在耐腐蚀性能不足等问题,本领域技术人员仍然期待提供能够克服这些问题的焊丝,例如提供550mpa级高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝。

技术实现思路

1、本发明的目的在于克服高原复杂环境下高强韧耐候桥梁钢焊接过程中出现的焊缝强度不足、低温冲击韧性存在低值、不稳定、部分焊接存在耐腐蚀性能不足等问题,为此目的提供550mpa级高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝,还为此目的提供制备该550mpa级高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝的方法。

2、为此,在本发明的第一方面,提供了一种550mpa级高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝,其由药芯粉和用于包裹该药芯粉的碳钢外皮制备而成;所述药芯粉按质量百分数计,由如下成分混合制成:金红石29%~31%、锆英砂3.2%~3.6%、石英2.0%~2.4%、三氧化二铝3.2%~3.6%、萤石2.8%~3.2%、氟化钠2.0%~2.4%、镁砂2.6%~3.0%、铜粉1.6%~2.0%、镍粉3.8%~6.5%、纳米镍粉1.3%~1.7%、锰铁1.6%~2.0%、钛铁1.8%~2.4%、电解锰1.6%~2.0%、铬铁2.3%~2.7%、铝镁合金3.2%~3.6%、硅钙合金0.8%~1.2%、硅锰合金7.8%~8.2%、硅钛酸钾3.8%~4.2%、铁粉至100%。

3、根据本发明第一方面所述的药芯焊丝,其药芯粉的粒子可通过60~80目筛网。

4、根据本发明第一方面所述的药芯焊丝,药芯粉的填充率为14.0~18.0%例如14.0~17.0%例如14.0~16.0%。

5、根据本发明第一方面所述的药芯焊丝,所述碳钢外皮为hs1碳钢钢带,其中杂质元素及其质量含量为p≤0.010%、s≤0.006%。

6、根据本发明第一方面所述的药芯焊丝,其直径为0.5~3mm,例如1~2mm,例如1~1.5mm,例如1.1~1.3mm,例如1.2mm。

7、根据本发明第一方面所述的药芯焊丝,其在施焊后所得熔敷金属的化学组成为c:0.02%~0.06%、si:0.2%~0.5%、mn:0.6%~1.0%、cr:0.1%~0.3%、ni:0.7~1.3%、cu:0.2~0.5%、p≤0.02%、o:0.02%~0.05%和余量的铁以及不可避免的杂质。

8、根据本发明第一方面所述的药芯焊丝,其在施焊后所得熔敷金属的化学组成为c:0.04%~0.06%例如0.05%~0.06%、si:0.2%~0.4%例如0.2%~0.3%、mn:0.7%~0.9%例如0.7%~0.85%、cr:0.15%~0.3%例如0.2%~0.3%、ni:0.75~1.25%例如0.8%~1.2%、cu:0.2~0.4%例如0.2%~0.35%、p≤0.015%例如≤0.012%、o:0.02%~0.045%例如0.02%~0.04%、和余量的铁以及不可避免的杂质。

9、根据本发明第一方面所述的药芯焊丝,其是按照包括如下步骤的方法制备得到的:

10、(1)将金红石、锆英砂高温烘烤,备用;

11、(2)将石英、三氧化二铝、萤石、氟化钠、镁砂中温烘烤,备用;

12、(3)将铜粉、镍粉、纳米镍粉、锰铁、钛铁、电解锰、铬铁、硅钙合金、硅锰合金低温烘烤,然后与步骤(1)和步骤(2)烘烤后的矿物粉混合均匀,得到药芯粉;

13、(4)将hs1钢带轧成u形,向u形槽内加入药芯粉并合口,然后依次进行轧制成型、连续拉拔减径处理,得到焊丝,对焊丝表面进行机械清理,得到药芯焊丝。

14、根据本发明第一方面所述的药芯焊丝,步骤(1)中,高温烘烤的参数为:温度为800~1000℃例如850~950℃,时间为3h~5h例如3.5~4.5h。

15、根据本发明第一方面所述的药芯焊丝,步骤(2)中,中温烘烤的参数为:温度为300~500℃例如350~450℃,时间为2h~4h例如2.5~3.5h。

16、根据本发明第一方面所述的药芯焊丝,步骤(3)中,低温烘烤的参数为:温度为110~130℃例如115~125℃,时间为4h~6h例如4.5~5.5h。

17、根据本发明第一方面所述的药芯焊丝,步骤(4)中,药芯粉的填充率为14.0~18.0%例如14.0~17.0%例如14.0~16.0%。

18、根据本发明第一方面所述的药芯焊丝,步骤(4)中,连续拉拔减径处理至焊丝直径为0.5~3mm,例如1~2mm,例如1~1.5mm,例如1.1~1.3mm,例如1.2mm。

19、根据本发明第一方面所述的药芯焊丝,所述纳米镍粉是粒径为300~600nm的镍粉

20、根据本发明第一方面所述的药芯焊丝,其中制备药芯粉的各种物料(纳米镍粉除外)各自预先经粉碎和过筛制成粒度为60~80目的粉料。

21、进一步的,在本发明的第二方面,提供了制备本发明第一方面任一项所述药芯焊丝的制备方法,包括如下步骤:

22、(1)将金红石、锆英砂高温烘烤,备用;

23、(2)将石英、三氧化二铝、萤石、氟化钠、镁砂中温烘烤,备用;

24、(3)将铜粉、镍粉、纳米镍粉、锰铁、钛铁、电解锰、铬铁、硅钙合金、硅锰合金低温烘烤,然后与步骤(1)和步骤(2)烘烤后的矿物粉混合均匀,得到药芯粉;

25、(4)将hs1钢带轧成u形,向u形槽内加入药芯粉并合口,然后依次进行轧制成型、连续拉拔减径处理,得到焊丝,对焊丝表面进行机械清理,得到药芯焊丝。

26、根据本发明第二方面所述的方法,步骤(1)中,高温烘烤的参数为:温度为800~1000℃例如850~950℃,时间为3h~5h例如3.5~4.5h。

27、根据本发明第二方面所述的方法,步骤(2)中,中温烘烤的参数为:温度为300~500℃例如350~450℃,时间为2h~4h例如2.5~3.5h。

28、根据本发明第二方面所述的方法,步骤(3)中,低温烘烤的参数为:温度为110~130℃例如115~125℃,时间为4h~6h例如4.5~5.5h。

29、根据本发明第二方面所述的方法,步骤(4)中,药芯粉的填充率为14.0~18.0%例如14.0~17.0%例如14.0~16.0%。

30、根据本发明第二方面所述的方法,步骤(4)中,连续拉拔减径处理至焊丝直径为0.5~3mm,例如1~2mm,例如1~1.5mm,例如1.1~1.3mm,例如1.2mm。

31、根据本发明第二方面所述的方法,其中制备药芯粉的各种物料各自预先经粉碎和过筛制成粒度为60~80目的粉料。

32、根据本发明第二方面所述的方法,所述纳米镍粉是粒径为300~600nm的镍粉

33、根据本发明第二方面所述的方法,其中制备药芯粉的各种物料(纳米镍粉除外)各自预先经粉碎和过筛制成粒度为60~80目的粉料。

34、根据本发明的任一方面,其中所述药芯粉按质量百分数计,由如下成分混合制成:金红石30%、锆英砂3.4%、石英2.2%、三氧化二铝3.4%、萤石3.0%、氟化钠2.2%、镁砂2.8%、铜粉1.7%、镍粉4.0%、纳米镍粉1.5%、锰铁1.8%、钛铁2.0%、电解锰1.8%、铬铁2.5%、铝镁合金3.4%、硅钙合金1.0%、硅锰合金8.0%、硅钛酸钾4.0%、铁粉补齐至100%;例如,药芯焊丝中药芯粉的填充率为15%;例如,焊丝施焊后熔敷金属包括下述百分数的化学成分和余量铁以及不可避免的杂质:c:0.045、si:0.30、mn:0.80、cr:0.25、ni:0.83、cu:0.255、p:0.010、o:0.033。

35、根据本发明的任一方面,其中所述药芯粉按质量百分数计,由如下成分混合制成:金红石30%、锆英砂3.4%、石英2.2%、三氧化二铝3.4%、萤石3.0%、氟化钠2.2%、镁砂2.8%、铜粉1.7%、镍粉5.0%、纳米镍粉1.5%、锰铁1.8%、钛铁2.0%、电解锰1.8%、铬铁2.5%、铝镁合金3.4%、硅钙合金1.0%、硅锰合金8.0%、硅钛酸钾4.0%、铁粉补齐至100%;例如,药芯焊丝中药芯粉的填充率为15%;例如,焊丝施焊后熔敷金属包括下述百分数的化学成分和余量铁以及不可避免的杂质:c:0.046、si:0.29、mn:0.82、cr:0.26、ni:0.97、cu:0.253、p:0.009、o:0.028。

36、根据本发明的任一方面,其中所述药芯粉按质量百分数计,由如下成分混合制成:金红石30%、锆英砂3.4%、石英2.2%、三氧化二铝3.4%、萤石3.0%、氟化钠2.2%、镁砂2.8%、铜粉1.6%、镍粉6.0%、纳米镍粉1.5%、锰铁1.8%、钛铁2.0%、电解锰1.8%、铬铁2.5%、铝镁合金3.4%、硅钙合金1.0%、硅锰合金8.0%、硅钛酸钾4.0%、铁粉补齐至100%;例如,药芯焊丝中药芯粉的填充率为15%;例如,焊丝施焊后熔敷金属包括下述百分数的化学成分和余量铁以及不可避免的杂质:c:0.046、si:0.28、mn:0.78、cr:0.22、ni:1.13、cu:0.245、p:0.010、o:0.025。

37、根据本发明的任一方面,其中所述药芯粉按质量百分数计,由如下成分混合制成:金红石31%、锆英砂3.2%、石英2.0%、三氧化二铝3.6%、萤石2.8%、氟化钠2.4%、镁砂2.6%、铜粉2.0%、镍粉4.0%、纳米镍粉1.7%、锰铁2.0%、钛铁2.4%、电解锰2.0%、铬铁2.5%、铝镁合金3.4%、硅钙合金1.0%、硅锰合金8.0%、硅钛酸钾4.0%、铁粉补齐至100%;例如,药芯焊丝中药芯粉的填充率为16%;例如,焊丝施焊后熔敷金属包括下述百分数的化学成分和余量铁以及不可避免的杂质:c:0.043、si:0.25、mn:0.74、cr:0.24、ni:0.84、cu:0.30、p:0.010、o:0.031。

38、根据本发明的任一方面,其中所述药芯粉按质量百分数计,由如下成分混合制成:金红石29%、锆英砂3.6%、石英2.4%、三氧化二铝3.2%、萤石3.2%、氟化钠2.0%、镁砂3.0%、铜粉1.9%、镍粉5.0%、纳米镍粉1.6%、锰铁1.8%、钛铁2.0%、电解锰1.6%、铬铁2.7%、铝镁合金3.2%、硅钙合金0.8%、硅锰合金8.2%、硅钛酸钾3.8%、铁粉补齐至100%;例如,药芯焊丝中药芯粉的填充率为14%;例如,焊丝施焊后熔敷金属包括下述百分数的化学成分和余量铁以及不可避免的杂质:c:0.048、si:0.24、mn:0.80、cr:0.24、ni:0.98、cu:0.290、p:0.010、o:0.029。

39、根据本发明的任一方面,其中所述药芯粉按质量百分数计,由如下成分混合制成:金红石30%、锆英砂3.4%、石英2.2%、三氧化二铝3.4%、萤石3.0%、氟化钠2.2%、镁砂2.8%、铜粉1.9%、镍粉6.0%、纳米镍粉1.3%、锰铁1.6%、钛铁1.8%、电解锰1.8%、铬铁2.3%、铝镁合金3.6%、硅钙合金1.2%、硅锰合金7.8%、硅钛酸钾4.2%、铁粉补齐至100%;例如,药芯焊丝中药芯粉的填充率为18%;例如,焊丝施焊后熔敷金属包括下述百分数的化学成分和余量铁以及不可避免的杂质:c:0.044、si:0.28、mn:0.78、cr:0.23、ni:1.12、cu:0.294、p:0.010、o:0.027。

40、本发明的任一方面的任一实施方案,可以与其它实施方案进行组合,只要它们不会出现矛盾。此外,在本发明任一方面的任一实施方案中,任一技术特征可以适用于其它实施方案中的该技术特征,只要它们不会出现矛盾。下面对本发明作进一步的描述。

41、本发明所引述的所有文献,它们的全部内容通过引用并入本文,并且如果这些文献所表达的含义与本发明不一致时,以本发明的表述为准。此外,本发明使用的各种术语和短语具有本领域技术人员公知的一般含义,即便如此,本发明仍然希望在此对这些术语和短语作更详尽的说明和解释,提及的术语和短语如有与公知含义不一致的,以本发明所表述的含义为准。

42、本发明使用的各种术语和短语具有本领域技术人员公知的一般含义,即便如此,本发明仍然希望在此对这些术语和短语作更详尽的说明和解释,提及的术语和短语如有与公知含义不一致的,以本发明所表述的含义为准。

43、在本发明中,术语“重量份”表示本发明焊丝药皮中各组份相互之间的相对量,该“重量份”可以是绝对重量数(例如mg、g、或kg等),亦可以是重量百分数(例如,重量%或wt%)。当然在以重量百分数(例如,重量%或wt%)计时,一个优选的实施方案是各组份之和为100%。

44、本发明制备药芯粉时,各种物料预先经粉碎和过筛制成粒度为60~80目的粉料,粒子已经非常细,若是从除去物料水分的角度讲,事实上全部各种物料物料在经115℃烘烤4.5h后均能除尽各种水分,包括吸附水和结晶水。具体考察方法为,通过干燥失重法测定,全部物料各自分别于115℃烘烤4.5h、1000℃烘烤5h后,两种烘烤条件测得的干燥失重均基本相同,例如用干燥失重测定法测得同一批次金红石115℃烘烤4.5h的干燥失重1.174%(干燥前5.143g、干燥后5.0832g)、1000℃烘烤5h的干燥失重1.172%(干燥前5.2317g、干燥后5.1704g),另用库仑滴定法测得上述批次金红石的水分含量为1.177%,两种干燥失重法测定结果相差0.002%,三种方法测定结果最大相差0.005%;其它各种经粉碎和过筛的物料在用于制备药芯粉前使用干燥失重测定法测得其115℃烘烤4.5h与1000℃烘烤5h的干燥失重差异值均小于0.011%。这些结果表明,若是从除尽水分的角度讲,全部物料通过步骤(3)烘烤条件均可实现。然而,本发明人出人预料地发现,若是使金红石和锆英砂二者预先经约900℃高温烘烤,石英等五者预先经约400℃中温烘烤时,所制得的焊丝具有优良的低温-40℃冲击功;但是若未使上述两种物料经高温处置时,则所得熔敷金属的-40℃冲击功明显较差。具体地说,在一个称为补充实施例a的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅是不执行步骤(1),金红石和锆英砂与步骤(2)各物料一起处置,得到6种焊丝进行焊接,测得熔敷金属的-40℃冲击功在61~63kv2/j范围内例如参照实施例1时测得熔敷金属-40℃冲击功为62.7kv2/j;在一个称为补充实施例b的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅是不执行步骤(1),金红石和锆英砂与步骤(3)各物料一起处置,得到6种焊丝进行焊接,测得熔敷金属的-40℃冲击功在53~56kv2/j范围内例如参照实施例1时测得熔敷金属-40℃冲击功为55.4kv2/j;在一个称为补充实施例c的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅是步骤(1)中的金红石与步骤(3)各物料一起处置而其余操作不变,得到6种焊丝进行焊接,测得熔敷金属的-40℃冲击功在58~60kv2/j范围内例如参照实施例1时测得熔敷金属-40℃冲击功为59.8kv2/j;在一个称为补充实施例d的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅是步骤(1)中的锆英砂与步骤(3)各物料一起处置而其余操作不变,得到6种焊丝进行焊接,测得熔敷金属的-40℃冲击功在65~67kv2/j范围内例如参照实施例1时测得熔敷金属-40℃冲击功为65.3kv2/j;在一个称为补充实施例e的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅是步骤(1)~(3)合并使混合粉用各实施例之步骤(1)相应温度和时间进行烘烤而其余操作不变,得到6种焊丝进行焊接,测得熔敷金属的-40℃冲击功在80~84kv2/j范围内例如参照实施例1时测得熔敷金属-40℃冲击功为81.6kv2/j,该结果表明全部物料均高温处置的冲击功效果与实施例1~6基本无差异但是将显著增加生产能耗;在一个称为补充实施例f的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅是步骤(1)~(3)合并使混合粉用各实施例之步骤(3)相应温度和时间进行烘烤而其余操作不变,得到6种焊丝进行焊接,测得熔敷金属的-40℃冲击功在50~53kv2/j范围内例如参照实施例1时测得熔敷金属-40℃冲击功为52.2kv2/j。由上述各补充实施例结果可见,不同物料采用不同条件烘烤处置后制得的焊丝具有显著不同的性能,尤其是金红石和锆英砂二者单独于高温烘烤处置后的焊丝性能显著优于其它情形,这一发现是现有技术根本无法预见的。另外,在本发明中,已经发现,使用适量纳米级镍粉能够显著减少熔敷金属中的o含量和扩散氢[h]含量。具体地说,在一个称为补充实施例g的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅将其中所用的全部纳米镍粉用等质量的60~80目普通镍粉代替,得到6种焊丝进行焊接,测得熔敷金属的o含量在0.084~0.098%范围内、扩散氢[h]含量在9.3~9.7cm3/100g范围内,例如参照实施例1时测得熔敷金属o含量为0.091%、扩散氢[h]含量为9.54cm3/100g;具体地说,在一个称为补充实施例h的实例中,分别参照实施例1~6的配方和制法及焊丝检测方法,不同的仅将其中所用的一半纳米镍粉用等质量的60~80目普通镍粉代替而另一半仍用纳米镍粉,得到6种焊丝进行焊接,测得熔敷金属的o含量在0.056~0.067%范围内、扩散氢[h]含量在7.1~7.6cm3/100g范围内,例如参照实施例1时测得熔敷金属o含量为0.062%、扩散氢[h]含量为7.46cm3/100g。鉴于表1之o含量和[h]含量已是本领域非常满意的结果并且纳米镍粉的成本显著高于普通镍粉,因此用部分纳米镍粉是有益的。

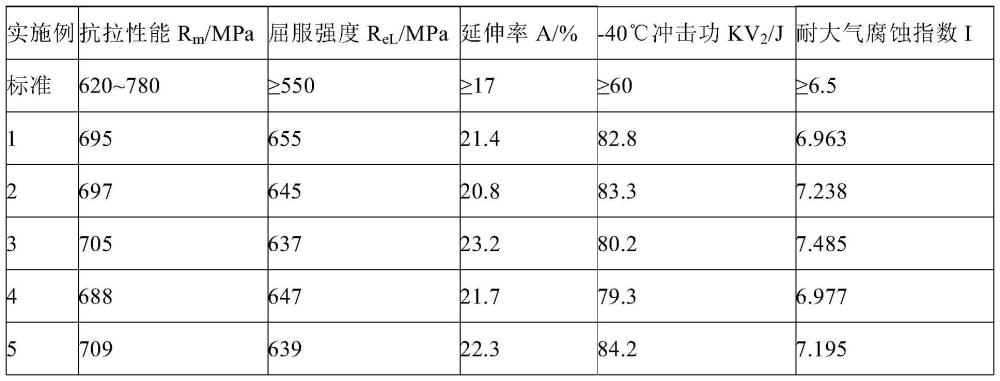

45、总之,通过与现有的一些药芯焊丝进行性能比较,已经发现,本发明得到的药芯焊丝呈现如下一个或者多个方面的优点:

46、1)本发明的550mpa高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝选用最优的合金元素配比以及优质的焊接原材料辅料,确保熔敷金属化学成分、力学性能满足高原复杂环境下高强韧桥梁制造工艺要求;

47、2)本发明的550mpa高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝药粉中加入最佳比例的镍粉,选用超低杂质含量的原辅材料,提高焊接熔敷金属的低温冲击韧性的同时确保性能的稳定性,-40℃低温冲击功由常规药芯焊丝的50j提高至70j以上;

48、3)采用100%co2气保护对焊接熔池和熔滴过渡进行保护,确保在焊接过程中具备优异的焊接工艺性;

49、4)本发明的550mpa高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝焊后熔敷金属耐大气腐蚀指数i均≥6.5,确保其焊缝具备优异的耐大气腐蚀性能;

50、5)本发明的550mpa高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝中含有的硅钛酸钾起到稳弧、优化熔滴形态的作用,提高焊接工艺性能和焊接过渡稳定性,作为提高焊缝性能的基础保障;

51、6)本发明的550mpa高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝中加入特定含量的纳米级镍粉,经物理混合后,能与其他药芯粉良好结合,焊后熔敷金属内o含量得到降低,以提高焊缝强度,尤其是低温冲击性能稳定性,保证焊缝整体性能;

52、7)本发明的550mpa高原复杂环境下高强韧耐候桥梁钢焊接用药芯焊丝中加入特定含量的纳米级镍粉,h能完全溶于ni元素中,形成不稳定的氢化物,在焊接结晶过程中ni液态金属吸收的氢可以顺利溢出,能减少焊缝金属中的扩散氢[h]含量,降低焊缝产生氢致裂纹的概率,保证焊缝金属在严苛高原环境下力学性能的稳定。

53、本发明开发了适用于550mpa级高强韧耐候桥梁钢焊接用焊接材料;由于高原焊接下的焊接工况特殊复杂,故选择焊接工艺性较优、飞溅小、焊缝成型美观的药芯焊丝,以适应高原复杂焊接应用工况,提高焊接效率。本发明开发的高原复杂环境下高强韧耐候桥梁钢焊接配套焊材,攻克焊接焊缝质量稳定化难题,对高原环境特种桥梁项目推进起着重大意义。

54、总之,本发明获得的药芯焊丝具有如本发明上下文所述优良的技术效果。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:王立志,李伟,王士山,王学东,常海林,李洁,张菁,曲维春,眭向荣,白建斌,李佳恒

- 技术所有人:中冶建筑研究总院有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、王老师:1. 高分子成型加工新技术及模具(包括外场对材料物理属性的影响机制、特种成型工艺及模具设计、复合成型技术及模具装备、模具CAD/CAE等) 2. 高分子基生化分析材料(包括生物分析专用试剂盒、高分子型试剂保护助剂等) 3. 药检分析仪器及耗材 4. 功能塑料与功能包装材料

- 2、乔老师:1.食品科学 2.农产品加工及贮藏工程 主要研究方向: 1. 农产品保鲜与加工技术 2. 鲜切果蔬加工 3. 功能活性酚类物质加工稳定性及其留存规律 4. 超声波声化效应研究

- 3、李老师:1.机电一体化系统设计与开发 2.嵌入式系统设计与开发 3.工业与服务机器人技术研究

- 4、陈老师:1.机械制造及自动化 2.机械电子工程

- 5、朱老师:1.燃料电池 2.CAE 3.无损检测

- 如您是高校老师,可以点此联系我们加入专家库。

- 还没有人留言评论。精彩留言会获得点赞!