一种超大口径直缝埋弧焊管成型模具及其成型工艺

本发明涉及管道成型相关领域,具体是一种超大口径直缝埋弧焊管成型模具及其成型工艺。

背景技术:

1、随着国家油气管道建设的增多,钢管的级别越来越高,钢管的口径和壁厚也越来越大,钢管级别的升高导致原料钢板的强度升高,成型过程中压制后的回弹量增大;口径的增大导致压制道次数增加,为此,设置一种超大口径直缝埋弧焊管成型模具及其成型工艺。

2、现有技术在对管道进行下压时,较难在下压过程中对下压弧度进行限定,可能导致下压弧度较大,增加管道成型的成本,且在管道成型后,较难对管道的成型进行初检测,可能导致管道在成型后存在缺陷,影响后期对管道的使用;

3、最后:现有技术在下压时,较难根据不同材质的管道调节下压力度,可能导致下压力度较大,导致管道断裂,存在一定安全隐患,且现有技术较难对下压力度进行快速检测调节,以及在检测时,较难对力度进行预测,可能导致管道力度调节存在较大误差,影响管道的下压效果。

技术实现思路

1、因此,为了解决上述不足,本发明在此提供一种超大口径直缝埋弧焊管成型模具及其成型工艺。

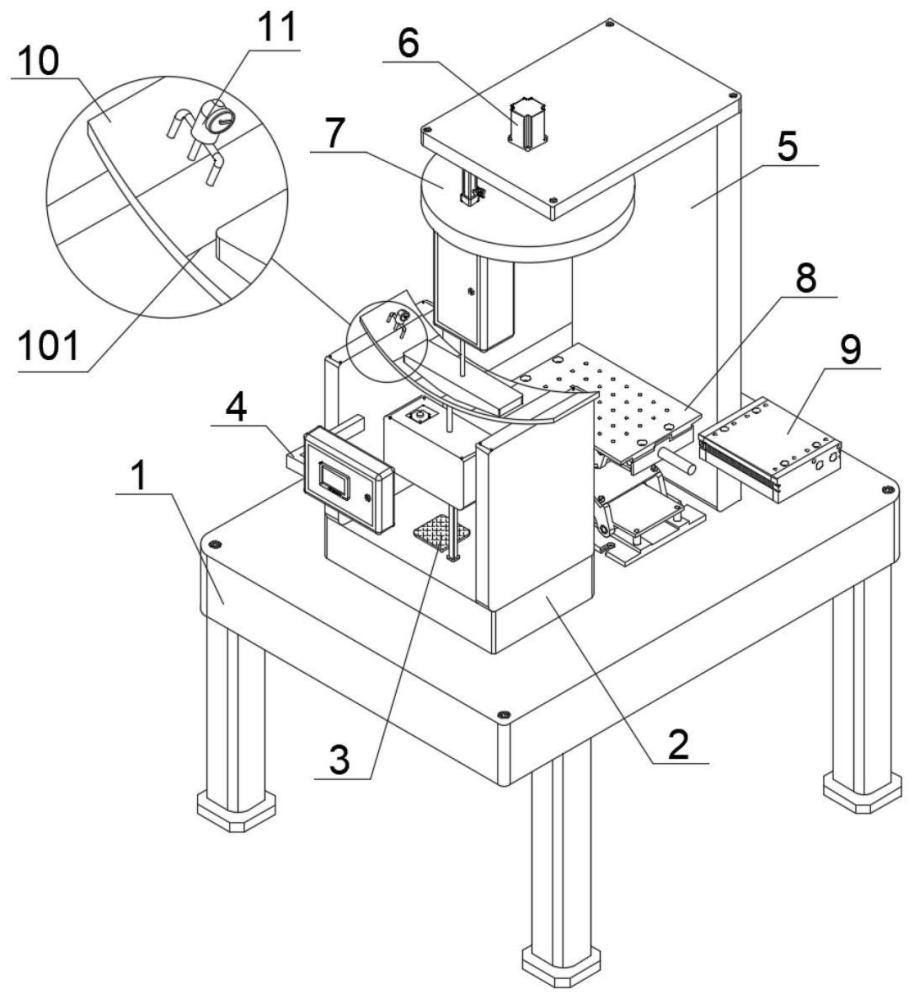

2、本发明是这样实现的,构造一种超大口径直缝埋弧焊管成型模具及其成型工艺,该装置包括安装台,所述安装台顶部前端固定连接有下模,所述下模顶部固定连接有弧度控制机构,所述下模呈u型设置,且下模左端安装板的右端固定连接有圆弧检测机构,所述安装台顶部后端固定连接有安装架,所述安装架顶部固定连接有伺服电机,所述伺服电机底部输出轴固定连接有下压机构,所述安装台顶部后端固定连接有预测件,且预测件设于安装架下方,所述安装架右下端固定连接有力度检测机构,所述下模顶部设有钢板,所述钢板顶部设有弦高百分表;其中,所述钢板上标注有用于对齐的压制中心;

3、所述弧度控制机构包括支撑脚,所述下模底部安装板的顶部固定连接有支撑脚;第一安装箱,所述支撑脚顶部固定连接有第一安装箱,且第一安装箱顶部左端固定连接有透明板;安装板,所述第一安装箱内底部左端固定连接有安装板;录像仪,所述安装板顶部固定连接有录像仪;接触杆,所述第一安装箱顶部和底部中心处均与接触杆滑动连接;固定块,所述接触杆左右两端均固定连接有固定块;弹簧,所述固定块底部固定连接有弹簧,且弹簧底部与第一安装箱内底部固定连接;压力传感芯片,所述下模顶部中心处设有压力传感芯片,且压力传感芯片设于第一安装箱下方;第一滑动杆,所述压力传感芯片底部固定连接有第一滑动杆;安装杆,所述第一滑动杆外壁与安装杆内壁滑动连接,且安装杆底部与下模底部安装板的内底部固定连接;电磁块,所述安装杆内等距设置有十组电磁块;电流输出器,所述安装杆前端固定连接有电流输出器;且电磁块与电流输出器电性相连。

4、优选的,所述圆弧检测机构包括l型杆,所述下模左端安装板的右端固定连接有l型杆;第一绝缘安装壳,所述l型杆右端固定连接有第一绝缘安装壳;第一pcb板,所述第一绝缘安装壳内固定连接有第一pcb板;边缘计算服务器,所述第一pcb板前端右下方焊锡固定有边缘计算服务器;模型构建模块,所述第一pcb板前端右下方焊锡固定有模型构建模块,且模型构建模块设于边缘计算服务器左侧。

5、优选的,所述圆弧检测机构还包括检测模块,所述第一pcb板前端左下方焊锡固定有检测模块;边缘细化器,所述第一pcb板前端左下方焊锡固定有边缘细化器,且边缘细化器设于检测模块左上方;储存端,所述第一pcb板前端上方焊锡固定有储存端;显示屏,所述第一绝缘安装壳前端固定连接有显示屏;相机,所述第一绝缘安装壳背部固定连接有相机。

6、优选的,所述下压机构包括第一连接杆,所述伺服电机底部输出轴固定连接有第一连接杆;第一转盘,所述第一连接杆底部固定连接有第一转盘;气缸,所述第一转盘顶部前端固定连接有气缸;调速接头,所述气缸右端上下两侧均固定连接有调速接头;第二安装箱,所述第一转盘底部前端固定连接有第二安装箱;第二滑动杆,所述第二安装箱底部滑动连接有第二滑动杆;上模,所述第二滑动杆底部固定连接有上模;齿板,所述气缸底部推动杆固定连接有齿板,且齿板与第二安装箱内部滑动连接;齿轮,所述齿板右端啮合有齿轮;第二连接杆,所述齿轮前端固定连接有第二连接杆;第二转盘,所述第二连接杆前端固定连接有第二转盘。

7、优选的,所述下压机构还包括连杆,所述第二转盘前端固定连接有连杆,且连杆由两组转动杆组成,两组转动杆之间呈转动连接;滑动块,所述连杆背部转动连接有滑动块,且滑动块底部固定连接有第二滑动杆;限位板,所述滑动块外壁与限位板滑动连接,且限位板与第二安装箱内壁固定连接。

8、优选的,所述预测件包括底板,所述安装台顶部后端固定连接有底板;第一连接座,所述底板顶部左端固定连接有第一连接座;转动杆,所述第一连接座前端转动连接有转动杆,且转动杆设有四组,每两组转动杆之间呈交叉设置;第二连接座,所述转动杆背部左上端与第二连接座转动连接;接触板,所述第二连接座顶部固定连接有接触板;阻尼杆,所述接触板呈l型设置,且接触板右端固定连接有阻尼杆。

9、优选的,所述预测件还包括移动杆,所述阻尼杆左端推动杆固定连接有移动杆,且移动杆前后两端均与转动杆右上方转动连接;红外测距仪,所述接触板左端固定连接有红外测距仪;滑动板,所述底板顶部右端滑动连接有滑动板,且滑动板前后两端均与转动杆右下方转动连接。

10、优选的,所述力度检测机构包括第二绝缘安装壳,所述安装架右下端固定连接有第二绝缘安装壳;第二pcb板,所述第二绝缘安装壳内固定连接有第二pcb板;数据采集卡,所述第二pcb板顶部左后端焊锡固定有数据采集卡;数据处理单元,所述第二pcb板顶部左端中心处焊锡固定有数据处理单元;cpu,所述第二pcb板顶部右端中心处焊锡固定有cpu;输入处理硬盘,所述第二pcb板顶部后方焊锡固定有输入处理硬盘。

11、优选的,所述力度检测机构还包括压力增加模块,所述第二pcb板顶部前方焊锡固定有压力增加模块;压力减弱模块,所述第二pcb板顶部前方焊锡固定有压力减弱模块,且压力减弱模块设于压力增加模块左侧。

12、优选的,所述一种超大口径直缝埋弧焊管成型模具的成型方法,包括以下步骤:

13、步骤一:工作人员将钢板放置在下模的顶部;

14、步骤二:通过第二转盘和连杆的配合带动上模移动,对预测件进行下压,并通过调速接头对移动速度进行调节,从而控制下压力度;

15、步骤三:通过数据处理单元和cpu的配合对上模的下压力度进行检测;

16、步骤四:通过伺服电机带动第一转盘转动,再通过第二转盘和连杆的配合带动上模移动,对钢板进行挤压;

17、步骤五:通过接触杆和压力传感芯片的配合控制上模下压时钢板的弧度;

18、步骤六:通过边缘计算服务器和模型构建模块的配合对管道弧度缺陷进行检测;

19、步骤七:通过弦高百分表对成型管道内部弧度进行检测。

20、本发明具有如下优点:本发明通过改进在此提供一种超大口径直缝埋弧焊管成型模具及其成型工艺,与同类型设备相比,具有如下改进:

21、本发明所述一种超大口径直缝埋弧焊管成型模具及其成型工艺,通过设置弧度控制机构,通过电磁块带动压力传感芯片移动,再通过接触杆与压力传感芯片接触,对钢板弧度进行限定,防止下压弧度较大增加钢板的使用成本,并通过录像仪对钢板下压状态进行实时录制,防止下压过程中钢板断裂,出现安全隐患。

22、本发明所述一种超大口径直缝埋弧焊管成型模具及其成型工艺,通过设置圆弧检测机构,通过边缘计算服务器利用边缘检测算法获取图像的边缘曲线,再通过分割图的各点坐标判断压制成型的管道圆弧缺陷位置,以便对管道成型进行预检测。

23、本发明所述一种超大口径直缝埋弧焊管成型模具及其成型工艺,通过设置下压机构,通过连杆带动上模向下移动,使得上模对预测件和钢板进行下压,再通过外界调节设备对调速接头进行调节,从而控制气缸的下压速度,以便对下压力度进行调节,防止下压力度过大,导致钢板断裂,出现安全隐患。

24、本发明所述一种超大口径直缝埋弧焊管成型模具及其成型工艺,通过设置预测件,通过第二连接座带动转动杆进行转动,转动杆带动移动杆对阻尼杆左端推动杆进行挤压,再通过红外测距仪对移动杆位置进行测量,从而通过上模在规定时间内的移动距离对下压力度进行预测。

25、本发明所述一种超大口径直缝埋弧焊管成型模具及其成型工艺,通过设置力度检测机构,通过数据处理单元将所获取的距离值转换为压力值,再通过压力增加模块和压力减弱模块将电信号输送至外界与调速接头相连的调节设备,从而根据不同材质管道调节下压力度。

- 还没有人留言评论。精彩留言会获得点赞!