一种发动机燃油总管的焊接装置及其使用方法与流程

本发明涉及发动机燃油总管,具体为一种发动机燃油总管的焊接装置及其使用方法。

背景技术:

1、国内当前的各种新型发动机燃油总管,其特点是喷管与总管之间为整体焊接连接,结构紧凑复杂,零件几何外形复杂,尺寸精度和雾化性能精度要求高,材料特点各异,燃油流道复杂,加工难度大。因此,对加工工艺和设备提出了更高的要求。

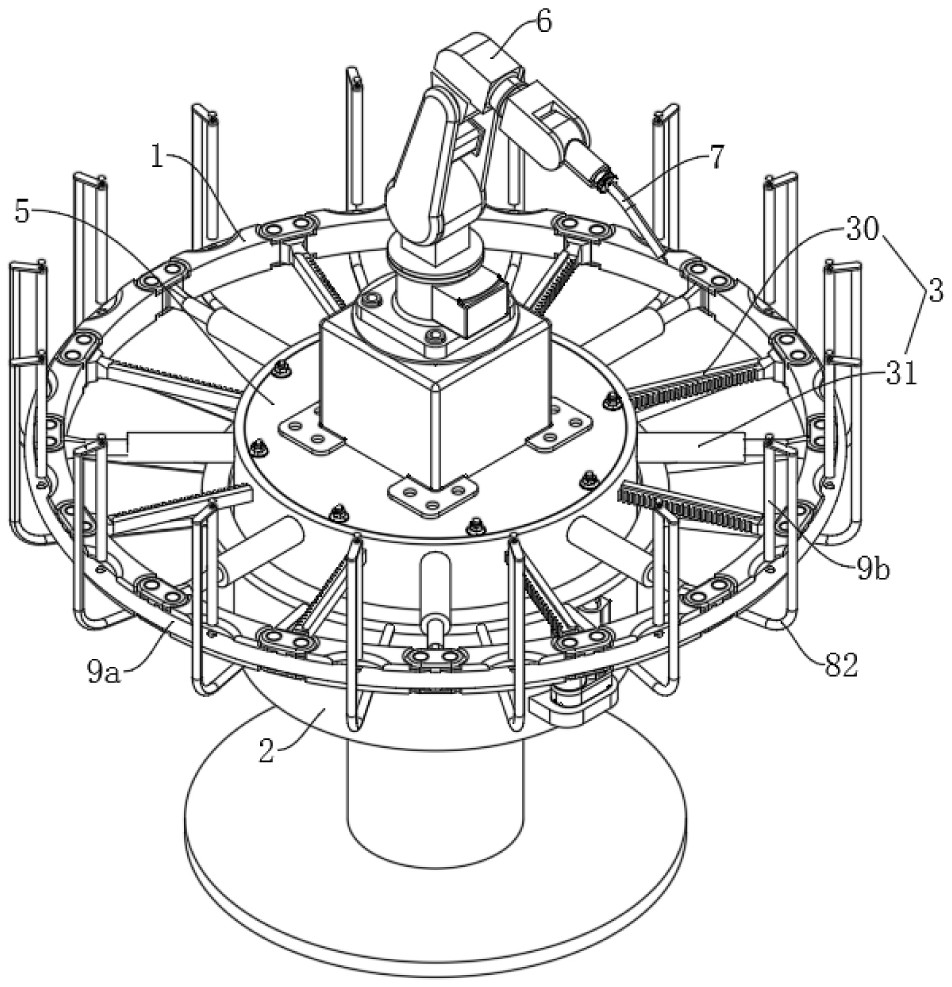

2、如图1所示,为市面上的一种燃油总管9组件,其包括中空圆环形的主杆体9a以及沿主杆体9a长度方向均匀分布的若干喷杆9b,主杆体9a与喷杆9b之间采用焊接的方式连接,目前,针对此类结构的燃油总管9组件的焊接主要采用插销式的焊接工装,焊接时,先使用一组插销式的焊接工装对燃油总管9上的每个喷杆9b进行定位,然后采用手工氩弧焊对喷杆9b进行点焊固定,再从工装上取下进行满焊,然而,插销式焊接工装在针对喷杆9b的焊接方法中,主杆体9a容易发生焊接变形,究其原因,主要包括焊缝布置偏离焊件的形心轴,或者焊接时材料受到高温影响而导致的热膨胀和收缩等,针对此问题,现有公告号为cn113664346b的发明专利公开一种航空发动机燃油总管自动焊接气动式夹具,其配备有气动式夹具和焊接机器人,通过两者的配合,有效的提高了焊接的自动化程度和焊接定位精度,进而提高了燃油总管的整体焊接质量。

3、然而,上述结构的航空发动机燃油总管自动焊接气动式夹具采用点阵式的夹紧结构(压板和支座)来支撑和定位燃油总管的位置,使得燃油总管存在不能被支撑和定位的部分,这些未被支撑和定位的部分依然存在焊接变形的可能,因此,设计一种能够高效控制焊接变形的发动机燃油总管的焊接装置是本领域技术人员亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种发动机燃油总管的焊接装置及其使用方法,能够对燃油总管的主杆体的整个内侧进行支撑,以防止燃油总管的主杆体产生焊接变形,以解决现有技术中燃油总管的主杆体在焊接过程易发生焊接变形的问题。

2、为了实现上述目的,第一方面,本发明提供了一种发动机燃油总管的焊接装置,包括支撑架构以及外形锁定机构,所述支撑架构具有若干个支撑体,相邻所述支撑体邻近的一端通过折叠连接件折叠连接,所述若干支撑体围合形成外圆周直径可调的圆盘状的所述支撑架构,所述若干支撑体展开时具有与燃油总管的主杆体的内径大小相适配的圆形外缘;外形锁定机构可选择性的固定相邻所述支撑体的相对位置,以允许或限制相邻所述支撑体产生相对转动。

3、可选地,所述外形锁定机构包括基座、支撑件以及驱动装置,其中,基座设于所述支撑架构的内侧;支撑件包括环绕布设于所述基座外周的若干刚性支撑件,所述刚性支撑件的数量为所述折叠连接件的一半,相邻所述若干刚性支撑件第一端固接于不相邻的所述折叠连接件;驱动装置设于所述基座和所述若干刚性支撑件之间,用于驱动所述刚性支撑件沿所述支撑架构的径向产生移动。

4、可选地,所述支撑件还包括环绕布设于所述基座外周的若干弹性支撑件,所述若干弹性支撑件与所述若干刚性支撑件交错分布,所述弹性支撑件连接在所述折叠连接件和所述基座之间,当所述支撑架构被折叠时,可通过所述弹性支撑件向与其所连接的所述折叠连接件提供朝所述支撑架构的径向向外的预紧力。

5、可选地,所述驱动装置为电驱动装置,其包括步进电机和运动传动机构,所述运动传动机构连接在所述步进电机和所述若干刚性支撑件之间,以将所述步进电机的转矩转化为驱动所述刚性支撑件沿所述支撑架构的径向移动的驱动力。

6、可选地,所述基座上具有一安装腔,所述步进电机和所述运动传动机构安设于所述安装腔内,所述基座的侧壁上设有与所述安装腔相连通的定位孔,所述刚性支撑件的长度方向平行于所述支撑架构的径向,所述刚性支撑件第二端活动穿过所述定位孔后与所述安装腔内的所述运动传动机构连接。

7、可选地,所述运动传动机构包括主动齿轮和与所述刚性支撑件数量相同、位置一一对应且均与所述主动齿轮啮合的若干个从动齿轮,所述步进电机固定于所述安装腔内,且所述步进电机的输出端通过一支架与所述主动齿轮同轴固定,所述从动齿轮与所述基座转动连接,所述刚性支撑件上设置沿其长度方向布置且与所述从动齿轮啮合的齿条。

8、可选地,所述安装腔在所述基座顶部形成有开口,所述开口处设有可启闭的封板,所述封板上安装有机械臂,且所述机械臂的末端执行器为焊枪。

9、可选地,该发动机燃油总管的焊接装置还包括用于夹持定位燃油总管的喷杆的定位夹持装置,所述定位夹持装置包括环形架、电动推杆、若干根l形的支撑杆、安装板和夹持件,其中,环形架套设于所述基座外部;电动推杆设置在所述基座与所述环形架之间,用于驱动所述环形架沿所述支撑架构的轴向移动;若干根l形的支撑杆环绕所述环形架分布且第一端均与所述环形架固定连接;安装板固定连接在所述支撑杆的第二端;夹持件包括驱动螺杆和张紧机构,所述驱动螺杆与所述安装板转动连接,所述张紧机构包括两块张紧板、一个螺母和若干根连杆,所述螺母与所述驱动螺杆螺纹连接,所述两块张紧板对称设于所述驱动螺杆两侧,所述张紧板通过所述连杆与所述安装板和所述螺母连接,所述连杆与所述安装板和所述螺母之间均转动连接。

10、可选地,所述圆形外缘内凹形成于所述支撑架构的外边缘,每个所述折叠连接件包括一个连接件和两个销轴,所述连接件的两端分别通过所述两个销轴与相邻所述支撑体铰接,所述连接件朝所述支撑架构外侧的一面内凹形成有第一曲面,所述支撑体朝向所述支撑架构外侧的一面内凹形成有第二曲面,所述支撑架构展开时,所述若干折叠连接件的连接件的第一曲面和所述若干支撑体的第二曲面构成所述圆形外缘。

11、第二方面,提供了一种发动机燃油总管的焊接装置的使用方法,使用了上述的发动机燃油总管的焊接装置,包括以下步骤:

12、s1、将支撑架构向内折叠,以缩小其外圆周的直径;

13、s2、将待焊接的燃油总管的主杆体套设在支撑架构的外侧;

14、s3、将支撑架构展开,以使其圆形外缘支撑主杆体的整个内周侧壁;

15、s4、利用外形锁定机构将支撑架构的外形锁定;

16、s5、将喷杆置于主杆体焊接预留孔位置并焊接。

17、与现有技术相比,本发明提供了一种发动机燃油总管的焊接装置及其使用方法,具备以下有益效果:

18、本发明通过外圆周直径可调的圆盘状的支撑架构对燃油总管的主杆体的整个内侧进行完整支撑,使燃油总管的主杆体在焊接过程中能够始终保持原有的形态,防止主杆体发生焊接变形,保证较好的焊接质量,解决了现有夹具因仅能部分支撑燃油总管的主杆体而导致燃油总管的主杆体在焊接过程易发生焊接变形的问题;

19、本发明通过定位孔的设置,使得刚性支撑件进能够沿支撑架构的径向移动,而在其他方向上的运动均被限制,这样实现了对刚性支撑件的运动方向的精确控制;

20、本发明通过设置用于夹持定位燃油总管的喷杆的定位夹持装置,利用定位夹持装置可有效的实现喷管与燃油总管的主杆体之间相对位置的固定,进一步提高焊接精度。

- 还没有人留言评论。精彩留言会获得点赞!