一种换热管穿管工艺的制作方法

【】本发明涉及换热器领域,尤其涉及一种换热管穿管工艺。

背景技术

0、

背景技术:

1、换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由温度较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足工艺条件的需要,同时也是提高能源利用率的主要设备之一。换热器行业涉及暖通、压力容器、中水处理设备、化工、石油等近30多种产业。换热器主要由壳体、换热管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行换热管束,换热管束两端固定于管板上,在换热器内进行换热的两种流体,一种在管内流动,其行程称为管程,一种在管外流动,其行程称为壳程。

2、现有技术中换热管的穿管工艺一般都是将换热管一根一根穿进管板的,请参阅中国专利第202010925696.4号,其揭示就是这种穿管方法,当换热管为直管时,采用该种传统穿管工艺是没有问题的,但是当换热管为弓形管时,采用这种传统工艺来穿管,就容易产生换热管之间的干涉,从而对换热管造成磕碰,请参阅图1,弓形换热管包括用于插入左端管板内的左端穿管直段、用于插入右端管板内的右端穿管直段及位于左端穿管直段与右端穿管直段之间的弓形部,所述弓形部又包括与左端穿管直段相连接的左端斜段、与右端穿管直段相连接的右端斜段及用于连接左端斜段与右端斜段的中间直管段,当需要将换热管垂直穿入左端管板时,按照由下向上的顺序来将换热管一个一个垂直穿入左端管板的管孔中,在上方换热管穿管的过程中上方换热管的左端斜段经常会与其下方换热管的左端斜段之间产生干涉进而对换热管造成磕碰,影响换热管的质量。

3、因此,有必要提供一种解决上述技术问题的换热管穿管工艺。

技术实现思路

0、

技术实现要素:

1、为解决上述问题,本发明的目的在于提供一种可防止穿管过程中换热管之间产生磕碰的换热管穿管工艺。

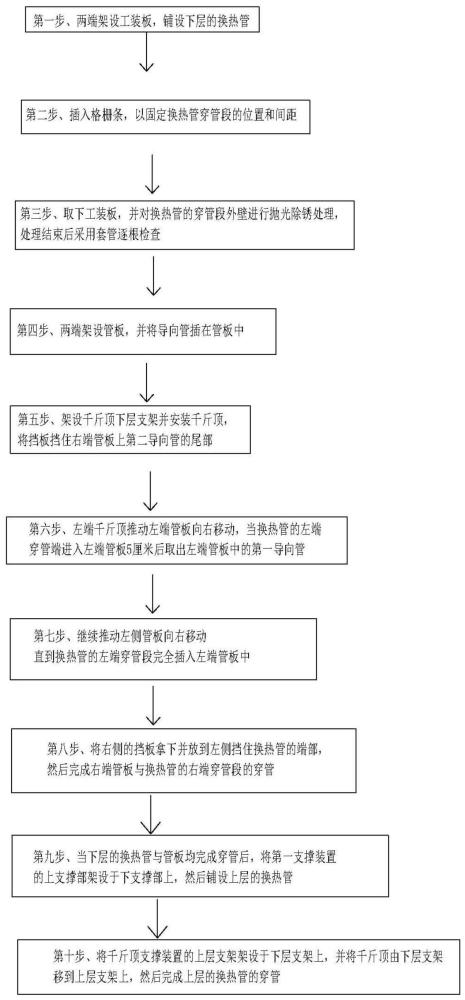

2、为实现上述目的,本发明采取的技术方案为:一种换热管穿管工艺,包括如下步骤:a、提供第一支撑装置、第一千斤顶支撑装置、第二千斤顶支撑装置、挡板、左端工装板、右端工装板、若干个格栅条、若干个第一导向管、若干个第二导向管、若干个第一千斤顶、若干个第二千斤顶、左端管板、右端管板及若干个换热管,所述第一支撑装置包括用于支撑换热管的中间支撑机构、用于支撑左端工装板或左端管板的左端支撑机构及用于支撑右端工装板或右端管板的右端支撑机构,所述左端支撑机构包括:左端下支撑部及左端上支撑部,所述右端支撑机构包括右端下支撑部及右端上支撑部,所述第一千斤顶支撑装置设置于第一支撑装置的左端,所述第一千斤顶支撑装置包括第一下层支架及设置于第一下层支架上方的第一上层支架,所述第二千斤顶支撑装置设置于第一支撑装置的右端,所述第二千斤顶支撑装置包括第二下层支架及设置于第二下层支架上方的第二上层支架,所述左端工装板上开设有若干个左端工装板管孔,所述右端工装板上开设有若干个右端工装板管孔,所述左端工装板管孔的直径大于左端管板管孔的直径,所述右端工装板管孔的直径大于右端管板管孔的直径,所述左端工装板的厚度小于左端管板的厚度,所述右端工装板的厚度小于右端管板的厚度;b、首先将左端工装板安装于第一支撑装置的左端支撑机构的左端下支撑部上,将右端工装板安装于第一支撑装置的右端支撑机构的右端下支撑部上,然后铺设下层的换热管,所述换热管包括左端穿管段、右端穿管段及设置于左端穿管段与右端穿管段之间的弓形部,铺设时使得换热管的左端穿管段穿设于左端工装板的左端工装板管孔内,使得换热管的右端穿管段穿设于右端工装板的右端工装板管孔内,使得换热管的弓形部支撑于第一支撑装置的中间支撑机构上;c、接着将若干个格栅条呈交错状插入换热管的左端穿管段的管间隙中以固定左端穿管段的位置和间距,当所有格栅条均插完后,位于最外圈的格栅条交错处采用点焊连接,同样将若干个格栅条呈交错状插入换热管的右端穿管段的管间隙中以固定右端穿管段的位置和间距,当所有格栅条均插完后,位于最外圈的格栅条交错处采用点焊连接;d、当左端穿管段的位置和间距及右端穿管段的位置和间距均通过格栅条固定好后,将左端工装板及右端工装板分别从第一支撑装置上拿掉,接着对所有换热管的左端穿管段及右端穿管段进行抛光除锈处理,处理结束后采用套管逐根套在每个换热管的左端穿管段及右端穿管段来检测其穿管段表面是否存在毛刺;e、然后将左端管板安装于第一支撑装置的左端支撑机构的左端下支撑部上,并将若干个第一导向管插入左端管板的左端管板管孔中,所述第一导向管的锥形导向头插入换热管的左端穿管段内,且第一导向管的锥形导向头处的台阶面与左端穿管段的端面相抵接,将右端管板安装于第一支撑装置的右端支撑机构的右端下支撑部上,并将若干个第二导向管插入右端管板的右端管板管孔中,所述第二导向管的锥形导向头插入换热管的右端穿管段内,且第二导向管的锥形导向头处的台阶面与右端穿管段的端面相抵接,将第一千斤顶支撑装置的第一下层支架架设于第一支撑装置的左端,将第二千斤顶支撑装置的第二下层支架架设于第一支撑装置的右端,然后将若干个第一千斤顶安装于第一千斤顶支撑装置的第一下层支架上,将若干个第二千斤顶安装于第二千斤顶支撑装置的第二下层支架上,接着用挡板挡住第二导向管的尾部,且挡板由若干个第二千斤顶抵住,然后若干个第一千斤顶同时工作一起推动左端管板向右移动,第一导向管在左端穿管段的顶持下从左端管板的后端逐渐伸出,当左端穿管段进入到左端管板管孔内的距离达到5mm时,第一千斤顶停止工作,左端管板暂停向右移动,现场工作人员从左端管板的后方将所有的第一导向管抽出,当所有的第一导向管全部抽完后第一千斤顶继续工作,继续推动左端管板向右移动,直到换热管的左端穿管段完全穿入左端管板管孔中,左端管板穿管结束后,通过打磨格栅条外圈上的焊点将穿插于左端穿管段管间隙中的格栅条拆除,当换热管的左端穿管段与左端管板穿管结束后,将原先放置在右边的挡板拿掉并放置在左边用于挡住换热管的端部,然后通过若干个第二千斤顶同时推动右端管板向左移动来完成右端管板与换热管的右端穿管段的穿管,所述右端管板与换热管的右端穿管段的穿管方式和左端管板与换热管的左端穿管段的穿管方式相同;f、当下层换热管与左端管板、右端管板均穿管完成后将第一支撑装置的左端上支撑部放置于左端下支撑部的上方,将第一支撑装置的右端上支撑部放置于右端下支撑部的上方,将第一千斤顶支撑装置的第一上层支架架设于第一下层支架的上方,将第二千斤顶支撑装置的第二上层支架架设于第二下层支架的上方,接着将若干个第一千斤顶由第一下层支架上移到第一上层支架上,将若干个第二千斤顶由第二下层支架移到第二上层支架上,然后铺设上层的换热管,最后完成上层的换热管的穿管,所述上层的换热管的穿管方式与下层的换热管的穿管方式相同。

3、优选地,本发明中的一种换热管穿管工艺进一步设置为:所述左端工装板及右端工装板的厚度均为10mm,所述左端管板及右端管板的厚度均为250mm。

4、优选地,本发明中的一种换热管穿管工艺进一步设置为:所述左端工装板管孔的直径比左端管板管孔的直径大3mm,所述右端工装板管孔的直径比右端管板管孔的直径大3mm;

5、优选地,本发明中的一种换热管穿管工艺进一步设置为:所述第一导向管与第二导向管结构相同,均包括主体管部及锥形导向头,所述主体管部与锥形导向头的连接处设有台阶面。

6、优选地,本发明中的一种换热管穿管工艺进一步设置为:所述左端工装板上的左端工装板管孔布局与左端管板上的左端管板管孔布局相一致,所述右端工装板上的右端工装板管孔布局与右端管板上的右端管板管孔布局相一致。

7、优选地,本发明中的一种换热管穿管工艺进一步设置为:所述格栅条包括横向格栅条与纵向格栅条,所述横向格栅条与纵向格栅条呈垂直设置,所述横向格栅条与纵向格栅条两者均呈插齿状设置,且两者互插其中。

8、与现有技术相比,本发明具有如下有益效果:相比现有技术中将一根根换热管穿进管板的管孔中,不仅工作效率低,而且穿管过程中换热管容易弯曲,本发明采用先通过工装板使换热管完成布管,布管结束后通过格栅条将其定位,然后通过导向管跟千斤顶相配合工作使得管板套在换热管上,完成穿管,从而大大提高了工作效率,降低了穿管难度,本发明中由于工装板上的管孔尺寸留有了3mm的余量,因此换热管布管时能够较容易地插进工装板的管孔中,另外由于工装板的厚度大大地低于管板的厚度,因此弓形换热管在垂直插入工装板的过程中并不存在换热管斜段干涉的问题,因此避免了换热管之间的相互磕碰(板越厚,换热管垂直插入时的活动行程越大,因此上下换热管的斜段越容易磕碰,板越薄,换热管垂直插入时的活动行程越小,因此上下换热管的斜段越不容易产生磕碰)。

- 还没有人留言评论。精彩留言会获得点赞!