一种电主轴和机床的制作方法

本发明涉及机床,具体涉及一种电主轴和机床。

背景技术:

1、电主轴具有内置电动机与机床主轴“合二为一”的传动结构模式,它更能适应高速、高精度旋转,同时振动量小,进而满足模具数控机床进行精密加工、高速切削的实际需要。电主轴除了主轴电机内置结构外,还将润滑、冷却、编码器、松夹刀、中心出水、热补偿等集成与一体,相比于传统的机械主轴,电主轴具有结构紧凑、振动噪音小、加工性能稳定以及加工精度高等优点。

2、现有技术的电主轴结构通常具有主轴位移传感器,以检测主轴的位移,分别具有两种不同的设置方案:一、主轴位移传感器设置在电主轴的外部,但是该种方案由于主轴位移传感器设置于外部,容易出现检测面被污染,导致检测可靠性差的情况;二、主轴位移传感器设置于电主轴的内部,但是该种方案的主轴位移传感器会单独占用内部空间,使得电主轴的体积增大,存在设计冗余的问题。

3、由于现有技术中的电主轴结构存在要么主轴位移传感器设置于电主轴的外部,存在检测面易被污染,要么位移传感器设置于电主轴的内部,导致单独占用空间,使得电主轴体积增大等技术问题,因此本发明研究设计出一种电主轴和机床。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的电主轴结构无法同时解决检测面易被污染和单独占用空间使得电主轴体积增大的缺陷,从而提供一种电主轴和机床。

2、为了解决上述问题,本发明提供一种电主轴,其包括:

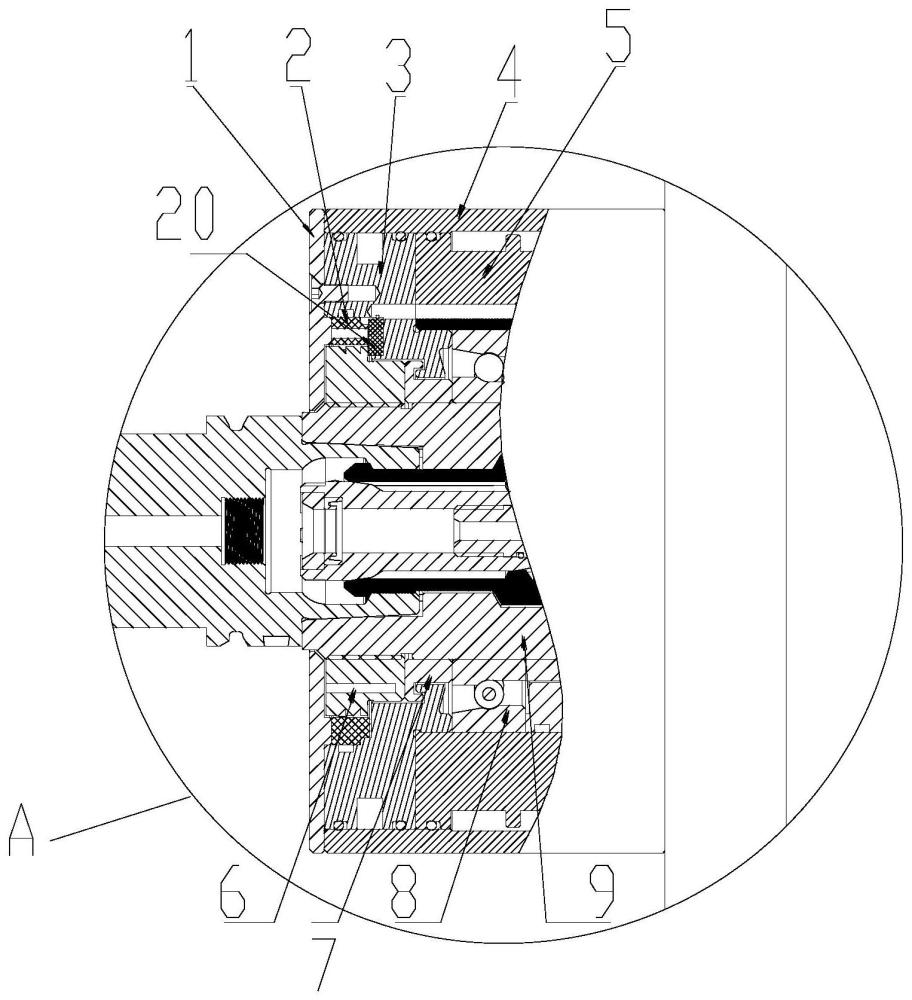

3、轴芯、法兰、轴承和位移传感器,所述轴承套设于所述轴芯的外周且相对靠近所述轴芯的轴向前端,所述法兰位于所述轴芯的外周,所述法兰包括第一部分、第二部分和第三部分,所述第一部分位于所述轴承的外圈的轴向一端且与所述外圈抵接,所述第二部分连接于所述第一部分的背离所述外圈的轴向一端,所述第三部分的至少部分结构连接于所述第二部分的外周,所述第二部分的背离所述第一部分的轴向一端的至少部分结构通过凹陷形成第一凹槽,所述位移传感器的至少部分结构设置于所述第一凹槽中。

4、在一些实施方式中,

5、还包括前端密封螺母,所述前端密封螺母也设置于所述轴芯的部分轴段外周,所述前端密封螺母包括螺母头和螺母柱,所述螺母头与所述螺母柱沿轴向相接,且所述螺母头的外径大于所述螺母柱的外径,所述螺母头的外周与所述螺母柱的外周相接处形成台阶面,所述台阶面与所述位移传感器的至少部分结构相对且间隔设置,以使所述台阶面形成为所述位移传感器的检测面。

6、在一些实施方式中,

7、所述位移传感器的至少部分结构凸出于所述第一凹槽而形成凸出面,所述台阶面与所述凸出面的至少部分面相对且间隔设置以使所述台阶面形成为所述位移传感器的检测面。

8、在一些实施方式中,

9、还包括密封环,所述螺母头的径向外侧设置有所述密封环,所述密封环的轴向一端与所述位移传感器的至少部分结构相接。

10、在一些实施方式中,

11、所述螺母头的外周面上开设有第二凹槽,所述螺母头的外周面与所述密封环之间具有间隙,所述第二凹槽与所述间隙能共同形成供气体流动的第一通道;所述密封环的内部也形成有沿轴向贯穿的供气体流动的第二通道。

12、在一些实施方式中,

13、所述第三部分的其中一部分结构与所述第二部分的外周连接为一体,所述第三部分的其中另一部分结构连接于所述其中一部分结构的轴向一端并位于所述密封环的外周,以能对所述密封环进行卡设。

14、在一些实施方式中,

15、还包括前压盖,所述前压盖套设于所述轴芯的外周且位于所述第三部分的轴向一端,所述前压盖与所述第三部分固接,所述前压盖与所述密封环抵接,以通过所述密封环施加作用到所述位移传感器上的压紧力;所述前压盖与所述螺母头之间存在间隙。

16、在一些实施方式中,

17、还包括前端密封隔环,所述前端密封隔环也套设于所述轴芯的部分轴段外周,且所述前端密封隔环的轴向一端与所述轴承的内圈轴向一端相接,所述法兰的所述第一部分的径向内周与所述前端密封隔环沿径向相对,且所述前端密封隔环与所述第一部分形成径向限位和轴向限位。

18、在一些实施方式中,

19、所述前端密封隔环包括第一主体、第一凸起和第二凸起,所述第一凸起与所述第一主体的径向外周连接并朝向径向外侧延伸,所述第二凸起与所述第一凸起的径向外端连接并沿第一轴向延伸,所述法兰的所述第一部分包括第二主体、第三凸起和第四凸起,所述第三凸起与所述第二主体的径向内周连接并朝向径向内侧延伸,所述第四凸起与所述第三凸起的径向内端连接并沿第二轴向延伸,所述第一轴向与所述第二轴向相反,所述第二凸起与所述第四凸起能够形成插接配合,以形成所述前端密封隔环与所述第一部分之间的轴向限位和径向限位。

20、在一些实施方式中,

21、当还包括前端密封螺母,所述前端密封螺母包括螺母头和螺母柱时,所述第一主体的背离轴向轴承的轴向端面与所述螺母柱的轴向端面相对接设置。

22、在一些实施方式中,

23、还包括回转接头接杆、活塞、油缸盖体和回转接头,所述回转接头接杆连接于所述轴芯的轴向后端,所述回转接头内部具有容纳孔,所述回转接头接杆的轴向一端插设进入所述容纳孔中,所述油缸盖体的至少部分结构位于所述回转接头接杆的至少部分结构的外周,所述活塞的至少部分结构位于所述油缸盖体的至少部分结构的外周,所述活塞上朝向所述轴向前端的方向凹陷形成有第一沉台,所述油缸盖体的外周与所述第一沉台相对的位置设置有第一阶梯凸部,所述第一阶梯凸部与所述第一沉台卡接配合,通过所述第一阶梯凸部使得所述油缸盖体的内周与所述第一阶梯凸部相对的位置形成第二沉台,所述回转接头的轴向一侧的外周面卡设于所述第二沉台中。

24、在一些实施方式中,

25、所述油缸盖体包括第一轴段、第二轴段和第三轴段,所述第一轴段呈柱状结构,套设于所述回转接头接杆的外周,所述第二轴段的径向内周与所述第一轴段的轴端处的外周连接,所述第二轴段朝径向外侧延伸,所述第三轴段的轴向一端与所述第二轴段的径向外侧部分连接并沿轴向方向延伸,所述第二轴段与所述第三轴段形成所述第一阶梯凸部;

26、所述活塞包括第四轴段、第五轴段和第六轴段,所述第四轴段呈柱状结构套设于所述第一轴段的径向外周,所述第五轴段的径向内周与所述第四轴段的轴端处的外周连接,所述第五轴段朝径向外侧延伸,所述第六轴段的轴向一端与所述第五轴段的径向外侧部分连接并沿轴向方向延伸,所述第五轴段与所述第六轴段形成所述第一沉台。

27、在一些实施方式中,

28、还包括油缸,所述油缸的至少部分结构套设于所述活塞的外周,且所述油缸的轴向一端与所述油缸盖体固接;所述油缸的内周与外周之间还设置有第一拉刀辅助进气通道,所述油缸盖体上设置有第二拉刀辅助进气通道,所述第二拉刀辅助进气通道与所述第一拉刀辅助进气通道对接且连通,以能将气依次通过所述第二拉刀辅助进气通道和所述第一拉刀辅助进气通道供入所述油缸的内部。

29、在一些实施方式中,

30、所述油缸包括朝向所述活塞径向凸出并与所述活塞的第四轴段相接的凸出部,所述凸出部的朝向所述第五轴段的端面上设置有储气槽;所述油缸盖体上沿轴向贯穿地设置有油缸盖体孔,所述活塞的所述第六轴段朝向所述油缸盖体的轴向端面与所述油缸盖体之间间隔而形成油液储腔,所述油缸盖体孔与所述油液储腔连通。

31、本发明还提供一种机床,其包括前述的电主轴。

32、本发明提供的一种电主轴和机床具有如下有益效果:

33、1.本发明通过在电主轴内部的法兰的第二部分的背离所述第一部分的轴向一端的至少部分结构通过凹陷形成第一凹槽,所述位移传感器的至少部分结构设置于所述第一凹槽中,从而使得位移传感器被容置于电主轴的内部,有效解决了现有技术中位移传感器设置于电主轴而导致的检测面污染的问题,并且位移传感器设置于法兰的第二部分的轴向一端的端面开设的凹槽中,不会额外增大位移传感器设置的空间,不会由于位移传感器的设置单独占用空间,使得不用增大电主轴的体积便能够有效地设置位移传感器,没有占用多余的空间,解决了设计冗余的问题,并且内置解决了外置易污染的问题,从而同时解决了检测面易被污染和单独占用空间使得电主轴体积增大的技术问题。

34、2.本发明通过前端密封螺母的设置,使其螺母柱与螺母头之间形成的台阶面与位移传感器相对,从而形成检测面,螺母结构与轴芯连接为一体,位移传感器与前压盖、轴承外圈等连接并被固定,因此位移传感器通过检测螺母台阶面能够有效地检测出轴芯的转动参数以及位移参数;对位移传感器提供检测面;本发明通过密封环的设置能够对位移传感器形成相接从而对位移传感器形成固定和压紧的作用,密封环的外部优选通过与前压盖进行固定从而提供对位移传感器固定的压紧力;本发明的螺母头的外周面形成第二凹槽,并且螺母头外周面与密封环之间形成间隙,能够形成供气体流动的第一通道,从而允许将电主轴内部的气通道中的气体通过该第一通道排出至前压盖外部,对内部的轴芯等形成良好的密封,防止外部杂质进入;本发明的密封环内部还优选设置第二通道以保证气体从电主轴内部朝外排出,提高电主轴内部的密封性能;

35、3.本发明的前密封隔环的作用是对轴承和轴芯起到一定程度的密封作用,防止电主轴内部的气通道等结构中的气体进入轴承或轴芯的区域,并且前端密封隔环能够通过螺母柱的结构对轴承的内圈起到有效的定位和压紧的作用;前密封隔环与法兰的第一部分形成轴向限位和径向限位,但在周向上且能相对转动,前密封隔环与内圈压紧为一体且能转动,而法兰与轴承外圈连接一体且能固定;

36、4.本发明还通过活塞朝轴向前端形成第一沉台,油缸盖体朝轴向前端形成第一阶梯凸部,并形成第二沉台,能够将回转接头卡设于第二沉台中,使得回转接头朝电主轴内部插入得更深,从而使得回转接头接杆能被制作得长度缩短,油缸部件的沉台及变径式设计,缩短了中心出水接杆的长度,降低了加工难度,增加了强度。同时保证了接杆的圆跳动与运转起来的振动值。本发明的油缸和油缸盖体上上设计有拉刀辅助进气流道,油缸内端面设计有储气槽,能够提高进气量,还能够使活塞上移时受力更加均匀,防止粘连。

- 还没有人留言评论。精彩留言会获得点赞!