一种带齿结构单面套环的冷挤压模具组合及其成型方法与流程

本发明属于铆接,属于金属机械加工的铆接类(b21j)和紧固件类(f16b),涉及一种带齿结构单面套环的冷挤压模具组合及其成型方法。

背景技术:

1、铆接紧固件通常包括铆钉和套环。在铆接紧固件加工生产中,现有普通套环管部壁厚相对较厚、内部无台阶或特殊结构,依托冷挤压变形体积不变原理,普通套环通常采用反挤压成型设计,套环的加工工艺和模具结构相对较为简单。但针对于薄壁长管结构,常规套环成型方法无法保证壁厚的均匀性。同时,内锁单鼓用套环的内部存在台阶及小齿结构,常规工艺设计无法实现该结构的成型。

2、一种涉及内锁单鼓铆钉由一个铆钉和一个套环组成,铆钉头部有可移动的锁紧环、杆部有锁紧槽,安装过程中在锁紧环和铆枪作用下,挤压套环局部鼓包和内部变形形成双锁紧结构,双锁紧结构使得内锁型单鼓铆钉具有优异的抗震性能。安装后套环内锁紧有高强度的钉芯,因此,内锁型单鼓铆钉具有很好的抗剪性能。另外内锁型单鼓铆钉安装后无凸出物,不会发生干涉,外观美观。广泛应用于汽车市场和城轨市场。内锁单鼓套环材质为08al,加工工艺为:冷挤压成型→热处理→表面处理。其中,套环内部为两级台阶孔,且内部台阶反向延伸形成小齿结构,铆接时小齿受力挤压金属流动与锁紧槽形成锁紧结构;套环管部的变形区,在铆接时变形形成盲铆头。通过冷挤压成型制造,套环的外观尺寸一致性和小齿形成的稳定性可以得到有效保证。目前,因其技术难度和生产制造的稳定性,国内汽车、城轨领域使用的内锁单鼓铆钉多数为进口产品。

技术实现思路

1、本发明根据现有制造技术的不足公开一种带齿结构单面套环的冷挤压模具组合及其成型方法。本发明目的是提供一种内锁单鼓套环加工制造外观、尺寸稳定、壁厚均匀性好、产品一致性高的带齿结构单面套环的冷挤压模具组合及其成型方法。

2、本发明通过以下技术方案实现:

3、一种带齿结构单面套环的冷挤压模具组合,模具组合与冷镦机配合冷镦成型,其特征在于:模具组合由剪切模具、初镦模具、内孔拉伸模具、法兰预镦模具、法兰成型模具、冲孔落料模具和锁紧齿成型模具组成,还包括与各模具配套用于送料的夹钳;

4、剪切模具,包括剪模和剪刀,用于将加工料通过剪切制成定尺棒料;

5、初镦模具,包括一工位冲棒、一工位主模和一工位顶针,用于成型完成优化剪切棒料端面平整质量;

6、内孔拉伸模具,包括二工位冲棒、二工位主模、二工位顶针和二工位推管,用于采用正挤压方式同时进行管部缩径与拉伸内孔,一次成型完成套管;

7、法兰预镦模具,包括三工位冲棒、三工位冲具、三工位主模、三工位顶针和三工位推管,用于预镦成型锥型法兰头;

8、法兰成型模具,包括四工位冲棒、四工位冲具、四工位主模、四工位顶针和四工位推管,用于成型完成法兰;

9、冲孔落料模具,包括五工位冲棒管、五工位主模、五工位顶针和五工位推管,用于成型完成工件中心孔穿孔并落料;

10、锁紧齿成型模具,包括六工位冲棒管、六工位主模、六工位顶针和六工位推管,其中,六工位主模内孔直径等于成型套管外径,六工位顶针前部环杆设置整形部,整形部直径等于法兰内径,六工位顶针后端杆部直径等于套管内径,六工位顶针前部与后部联接部设置六工位顶针斜肩,斜肩角度5°,锁紧齿成型模具用于套管整形并成型完成套管内端部锁紧齿。

11、进一步各模具冲棒和/或冲具安装在冷镦机的主滑块上,可作往复运动,主模、顶针和/或推管安装在成型机的模座上,模座上方和后方配置运转机构和顶出机构;各工位间采用夹钳转运坯料。

12、优选地,剪模和剪刀中心均设置用于穿过棒料的通孔,剪模后端通孔为外端大于内端的喇叭形扩径结构;剪刀和剪模的间隙w1为0.02d1mm,剪刀内径d2为1.01d1mm,剪模内径d3为1.015d1mm,剪模喇叭形扩径结构入料角α1=30°,其中,d1是棒料直径。

13、优选地,一工位冲棒和一工位顶针为圆柱形顶杆结构,一工位主模设置具有变径整形台阶的通孔,主模内径d4=d1+0.1mm,整形圆角r1取0.2d4mm,顶针印孔深w2=0.5mm。

14、优选地,二工位冲棒和二工位顶针为圆柱形顶杆结构,二工位推管为套装在二工位顶针上的套管,二工位主模设置变径通孔;主模内径d5a=d4+0.05mm,主模缩径内径d5b=d0d-0.06mm,顶针拉伸内孔直径d5c=d0c+0.1mm,主模缩径后直径d5e=d5b+0.06mm,缩径导向角α2=60°,缩径后过渡角α3=30°,主模缩径带宽h1=0.8mm,顶针拉伸内孔带宽h2=0.5mm,缩径前过渡圆角r2=0.3mm;其中,d0d是套管外径,d0c是套管内径。

15、优选地,三工位冲棒和三工位顶针为圆柱形顶杆结构,三工位冲具和三工位主模设置变径通孔,三工位推管为套装在三工位顶针上的套管;主模内径d6a=d5b+0.02mm,顶针内径d6b=d5c-0.04mm,冲具预镦法兰斜角α4=30°。

16、优选地,四工位冲棒和四工位顶针为圆柱形顶杆结构,四工位冲具和四工位主模设置通孔,四工位冲具端面设置法兰成型模腔,四工位推管为套装在四工位顶针上的套管;冲具法兰成型模腔口直径d8=d0a+1mm,冲具成型模腔深w3=w0a-0.6mm,冲棒印孔深w4=2.2mm,推管到主模水平面距离w5=w0bmm,主模内径d7a=d6a+0.02mm,顶针直径d7b=d6b-0.04mm;其中,d0a是法兰外径,w0a是法兰厚度,w0b是套管长度。

17、优选地,五工位冲棒管设置变径通孔,五工位主模设置通孔,五工位顶针为变径的圆柱形顶杆结构,五工位推管为套装在五工位顶针上的套管;主模内径d9a=d0dmm,冲孔顶针直径d9b=d0b-0.03mm,棒管内齿直径d10=d0b-0.06mm,冲孔顶针工作带宽h3=0.8mm。

18、优选地,六工位冲棒管设置变径通孔,六工位主模设置通孔,六工位顶针为变径的圆柱形顶杆结构,变径段形成斜肩并在斜肩前设置由缩径形成的凹槽,六工位推管为套装在六工位顶针上的套管;其中,六工位顶针前部环杆设置变径的沿杆轴向表面光滑过渡的整形部;主模内径d10a=d9amm,顶针整形部最大直径d10b=d0bmm,顶针杆部直径d10c=d0cmm,顶针斜肩角度α5=5°。

19、本发明还公开了采用上述带齿结构单面套环的冷挤压模具组合的成型方法:套环冷镦采用用盘条,通过1次球化退火和2次冷拉,盘条表面通过磷皂化处理提升材料表面的润滑性能;

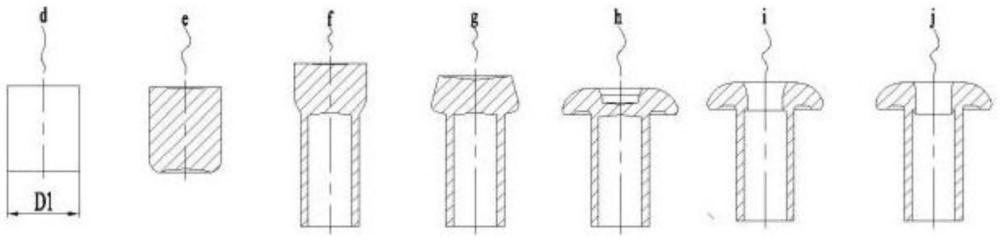

20、冷镦工艺为六工位成型,成型工艺为:剪切下料后依次进行初镦整形、内孔拉伸、预镦法兰、成型法兰、冲孔落料和成型锁紧齿;

21、剪切下料,由剪模和剪刀共同完成原料的剪断下料;通过成型机操作面板和挡料规设定剪切长度,经过矫直的盘条在送料轮的运转下进入剪模内孔,并在接触到前方挡料规时,剪刀在切料机构的往复运动下完成盘元的剪断下料;

22、初镦整形,由一工位成型,切下的棒料通过一工位夹钳运转到一工位,一工位冲棒将棒料推入一工位主模内4mm时,夹钳松开,主滑块继续推动冲棒向前并压迫棒料在一工位主模模腔内变形,当主滑块运行至上死点位置时,完成初镦整形,冲具开始随主滑块后退;同时,后顶出机构向前推动顶针运动,将一工位主模内工件顶出,在将工件前端面顶出至一工位主模模面6mm时,二工位夹钳闭合夹住工件,直至工件被完全顶出由一工位成型完成优化剪切棒料端面质量;

23、内孔拉伸,由二工位成型,二工位夹钳将一工位工件运转到二工位,二工位冲棒将工件推入二工位主模内4mm时,夹钳松开,冲棒继续推动工件向前迫使工件受力拉伸,在主模、顶针和推管的限制下,金属正向流动形成内孔,完成拉伸后冲具随主滑块后退;后顶出机构向前推动推管顶出主模内工件,在将工件前端面顶出至模面11mm时,三工位夹钳闭合夹住工件管部,直至工件被完全顶出,完成二工位管部缩径与拉伸内孔成型;

24、预镦法兰,由三工位成型,三工位夹钳将二工位工件运转到三工位,三工位冲具将工件推入三工位主模内5mm时,夹钳松开,冲具继续推动工件并挤压工件变形,在冲具、冲棒、顶针、推管和主模的共同作用下,金属按照受限空间流动,完成法兰的预镦成型;后顶出机构向前推动推管顶出主模内工件,在将工件顶出至主模面11mm时,四工位夹钳闭合夹住工件管部,直至工件完全顶出,完成三工位锥型预镦法兰成型;

25、成型法兰,由四工位成型,四工位夹钳将三工位工件转运到四工位,四工位冲具将工件推入四工位主模内5mm时,夹钳松开,冲具继续推动工件并挤压工件变形,在冲具、冲棒、顶针和主模的共同作用下,金属按照受限空间流动,完成法兰的成型,冲具后退;后顶出机构推动推管顶出主模内工件,在将工件顶出至主模面10mm时,五工位夹钳闭合夹住工件管部,直至工件完全顶出;完成四工位法兰成型;

26、冲孔落料,由五工位成型,五工位夹钳将四工位工件传送到五工位,五工位冲棒管将工件推入五工位主模3mm时,夹钳松开,五工位冲棒管继续推动工件运动,在冲棒管、主模、顶针和推管的共同作用下冲落废料,冲棒管后退;后顶出机构推动推管顶出工件,在将工件顶出至主模面14mm时,六工位夹钳闭合夹住工件管部,直至工件完全顶出,完成冲孔落料;

27、成型锁紧齿,由六工位成型,六工位夹钳将五工位工件传送到六工位,六工位冲棒管将工件推入六工位主模内3mm时,夹钳松开,六工位冲棒管继续推动工件运动,在六工位冲棒管、六工位主模、六工位顶针和六工位推管共同作用下完成整形并成型内孔台阶上锁紧齿结构,六工位冲棒管后退;后顶出机构推动推管顶出工件,直至工件完全顶出;完成套管整形和锁紧齿成型。

28、本发明采用连续式冷挤压成型方法,通过成型模具和运转夹钳完成剪切下料、初镦整形、内孔拉伸、预镦法兰、成型法兰和落料成型锁紧齿各工艺,实现了套环的连续式冷挤压生产。其中,套环内部反向锁紧齿为产品铆接质量和性能的关键影响因素,也是影响冷挤压成型工艺质量的关键点。同时,因套环变形区管壁较薄,管部壁厚的均匀性极大的影响产品的铆接质量。

29、本发明在同一工位同时采用正挤压拉伸与强缩工艺成型套环管部结构,在不超过材料变形极限的情况下,极好地控制了套环类产品壁厚的均匀性。通过批量生产调试,本发明中采用的拉伸与强缩工艺的加工性能稳定,模具寿命高。

30、本发明依托通孔顶针局部结构,同时实现提升冲孔后法兰内孔质量及锁紧齿成型;具体为在通孔顶针头部设计斜肩结构并在斜肩前设置由缩径形成的凹形槽,冲棒管推动工件与顶针接触挤压时,工件与顶针头部圆弧挤压,完成法兰内孔整形后继续推动工件与顶针斜肩接触,工件部分金属受挤压流动至凹槽内,通孔顶针退出时凹槽内金属反向流动成型为锁紧齿结构。本发明在保证成型质量的情况下,确保了锁紧齿结构尺寸的一致性和稳定性,实现了该类套环的连续式冷挤压成型。

31、本发明有益性:本发明采用连续式冷挤压成型方法,依托六工位零件成型机,设计选用尺寸合适的冷镦盘元,通过成型工艺方法和工模具设计,完成剪切下料、初镦整形、内孔拉伸、预镦法兰、成型法兰、冲孔落料和成型锁紧齿等工艺步骤,实现带齿结构单面套环的连续式冷挤压生产。

32、本发明采用正挤压拉伸工艺,在不超过材料变形极限的情况下,可以较好的控制套环类产品壁厚的均匀性。采用先冲孔落料,后成型锁紧齿工艺,避免顶针同时受冲孔与挤压等多个力导致断裂,提高顶针的使用寿命。设计一个工序实现提升冲孔后法兰内孔质量与锁紧齿成型,并保证了锁紧齿结构尺寸的一致性和稳定性。实现了带齿结构单面套环的连续式冷挤压成型。

- 还没有人留言评论。精彩留言会获得点赞!