一种镍铝青铜系合金成形件电弧增材制造的方法

本发明涉及金属电弧增材制造的,尤其涉及一种镍铝青铜系合金成形件电弧增材制造的方法。

背景技术:

1、镍铝青铜合金是一种由铝青铜发展起来的合金,在铝青铜中加入镍、铁及锰元素,不仅可以细化晶粒,而且可以抑制有害γ相的形成,因此具有较高的综合力学强度和良好的耐蚀性,在船用螺旋桨、大型泵用叶片、紧固件、海水管件等部件上获得了广泛的应用。当前,镍铝青铜部件大多采用砂型铸造法进行生产,由于生产工艺的限制,铸件中不可避免地存在较多的气孔、夹渣、晶粒粗化等缺陷,严重降低了其力学性能和腐蚀性能。此外,传统加工方法还普遍具有加工时间长、成本高、材料利用率低、环境不友好等缺点。增材制造技术是近年来逐渐发展起来的材料制造新技术,具有可成形复杂形状零件、生产时间短、成形表面质量好、内部缺陷少等一系列优点,已经在常见的金属材料如钢铁、铝合金、钛合金等金属材料中得到实际应用。

2、增材制造技术借助计算机辅助设计,采用材料逐层累加的方法制造实体零件,与传统的除去原料—切割、组装不同,是一种从底部材料逐层累积增加的制造方法,可以突破传统方法不能实现的复杂零件制造的瓶颈。近年来,金属材料增材制造技术得到了广泛的应用和发展,尤其以激光粉末床选区熔化技术应用最为广泛。然而不同于其他的金属,铜合金具有极高的激光反射率和热导率:在增材制造过程中绝大部分波长1080nm的激光能量(约90%)将被铜衬底反射,因此,其他金属材料上应用广泛的激光选区熔化技术在制备铜合金零件往往性能不佳。此外,选区激光熔化技术生产效率低、成本高,生产铜合金零件还需要真空室,不适合于船舶工业的大规模生产。

技术实现思路

1、本发明所要解决的技术问题是:如何制备出具有较好力学性能、耐腐蚀性能和较低的各向异性的镍铝青铜部件。

2、为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

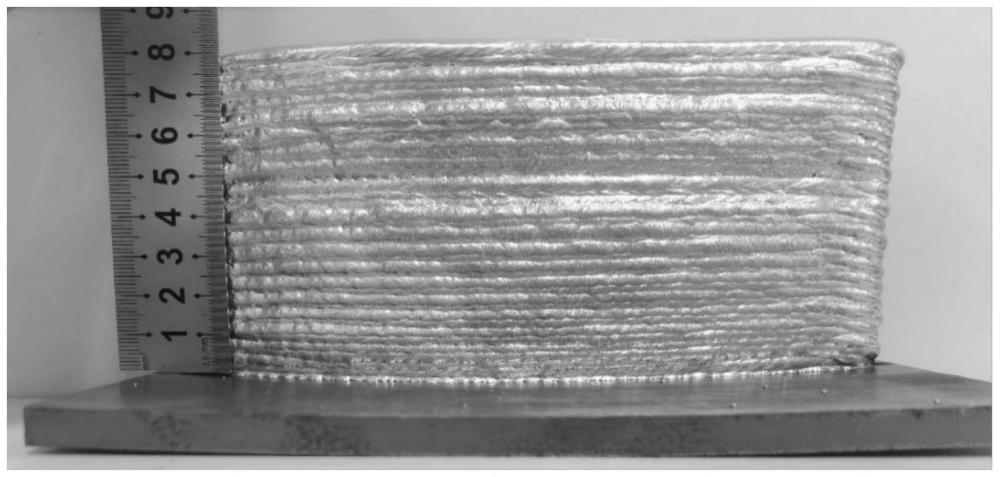

3、一种镍铝青铜系合金成形件电弧增材制造的方法,包括:

4、第一步,根据所需部件形状进行三维建模,得到电弧增材制造运动系统控制程序;

5、第二步,对基板进行表面处理,所述基板材质为铜板,使用工装固定基板;

6、第三步,启动电弧增材制造系统,运行运动系统控制程序,同轴输送镍铝青铜焊丝,逐层沉积得到所需镍铝青铜成型件;

7、采用电弧增材系统的工艺参数为:电弧脉冲修正系数设为+3~+5,焊枪倾角为10~15°,焊丝干伸长10~15mm,焊接电流110~160a,电弧电压10.5~14.5v,焊接速度为3.0~6.0mm/s,气体流量为15~20l/min,每层焊后焊枪抬高2.0mm,焊枪摆动宽度为10~16mm,层间冷却时间5~10s,保护气体为高纯氩气。

8、通过cmt电源进行镍铝青铜合金的电弧增材制造成形,通过合理控制电弧脉冲修正系数、减少层间冷却时间,制备出具有良好的力学性能、较强的耐腐蚀性能,且几乎无各向异性的成形件,可直接用于工业化生产制造。

9、优选地,所述电弧增材制造系统的焊枪为往复式沉积,即焊枪从起弧处出发,到收弧处停止,上一层从下一层收弧处起弧,到下一层起弧处停止。

10、优选地,所述焊接开始前将置于三维行起机构,关闭起弧,使焊接机器人在不起弧的空枪行走,进行模拟试验。

11、优选地,所述在基板的一层起弧,开始第一道增材制造,且在第一层完成后,焊枪移至安全点息弧,再进行第二层的增材制造,逐层往复式堆积,每层焊枪抬高设定为2.0mm,层间停留冷却时间10s。

12、优选地,所述镍铝青铜焊丝的组分包括8~12wt%的al,3.5~6.5wt%的n i,2.5~5.5wt%的fe,1.2~2.6wt%的mn,其余为cu。

13、成型件经实验检验,抗拉强度为550~580mpa,断口伸长率为32~44%,年腐蚀速率为0.0449mm/a,纵向力学性能可达到横向力学性能的95.6%。

14、优选地,所述镍铝青铜焊丝的组分包括8~12wt%的al,3.5~6.5wt%的n i,2.5~5.5wt%的fe,0.5~1.6wt%的mn,0.1~0.18wt%份的t i,0.1~0.15wt%份的la,0.2~0.4wt%份的cr,0.05~0.15wt%份的gd,0.05~0.15wt%份的as,1~2wt%份的mo,0.05~0.15wt%份的sc、0.05~0.1wt%份的zr,其余为cu,各组分配比控制如下:0.013≤(sc+zr)/al≤0.018;0.015≤(mo+sc+zr+la)/cu≤0.031。

15、本发明基于电弧增材制造技术,基于逐层堆垒的工艺特点,层与层搭接处的性能往往较弱,因此电弧增材制造的零部件往往具有较明显的各向异性。铜合金在增材过程中具有气孔敏感性高、层与层搭接处易形成低熔点共晶等特点,因此各向异性较为明显:相比于横向,报道的铜合金电弧增材成形件的纵向拉伸力学性能往往下降明显,仅能达到横向的70-80%,严重制约了电弧增材技术在铜合金中的应用。

16、本发明通过改进焊丝成分,合理引入t i、la、cr、gd、sc、mo、zr元素,并控制其范围0.013≤(sc+zr)/al≤0.018,0.15≤(mo+sc+zr+la)/cu≤0.023,进而有效克服气孔敏感性高、层与层搭接处易形成低熔点共晶的问题。ti的加入可以起到细化成型件晶粒、抑制气孔的产生的作用,还能有效提高增材过程中电弧的稳定性。gd的加入可以有效降低高温流变应力,细化晶粒,改善力学性能。同时,la的加入还可以显著降低杂质元素的影响。as的加入可以降低晶界处的低熔化共晶,配合引入mo有助于提升力学性能,提高成型件的各向异性,同时mo能够有效改善抗腐蚀性能。此外,还加入sc、zr、cr等元素,sc、zr协同促进细化晶粒形成多元固溶相提高抗腐蚀性能,cr的加入有助于在成型件表面形成含有致密的cr2o3保护膜,提高腐蚀性能。还辅助引入la,阻碍cu离子与电子空穴的结合,抑制铜离子在氧化层中的扩散速率,从而起到提升成型件腐蚀性能的作用。

17、成型件经实验检验,抗拉强度为570~600mpa,断口伸长率为35~38%,年腐蚀速率为0.0413mm/a,纵向力学性能可达到横向力学性能的97.6%。

18、优选地,还包括步骤四,将镍铝青铜成型件进行固溶时效处理,具体为将其置于真空炉内,将成型件随炉升温至870~950℃,保温1~2h,入淬冷介质中冷却至低于60℃,再空冷至室温;然后再于真空炉内,升温至400~480℃,保温1.5~2.5h后,随炉冷却至低于100℃,再空冷至室温,得到固溶强化成型件。将焊丝引入的组分得到有效发挥。

19、优选地,所述焊丝表面还设置有复合涂层,复合涂层包括7~8份的粘结剂和2~3份的金属粉,粘结剂为80~90份的酒精和10~20份的漆片,金属粉的组分包括0.1~0.5份的y2o3,0.5~1.2份的al2o3以及0.2~0.8份的t io2。tio2会引起工件表面阳极斑点收缩和电弧收缩,熔池表面张力梯度变化,起到了细化熔滴、改善电弧稳定性的作用,降低了飞溅,熔敷效率得以提高;al2o3对焊丝基体表面有修复作用,对于熔覆中各相之间的结合起到联结作用,提高了材料致密性;y2o3具有良好的流动性和高温润滑性,有助于涂覆液的分散均一性,同时降低流变应力对气孔自动填充,细化晶粒,提高致密度。

20、优选地,所述焊丝表面经酸洗腐蚀,酸洗为柠檬酸和稀硫酸的混合溶液,稀硫酸占比2%~3%,柠檬酸占比3%~4%,清洗、干燥后,将涂覆液采用静电喷涂于焊丝表面,经干燥,得到焊丝成品。通过酸洗粗化处理利于复合涂层的涂敷处理。

21、抗拉强度为600~620mpa,断口伸长率为38~40%,年腐蚀速率为0.0401mm/a,纵向力学性能可达到横向力学性能的99.7%。

22、与现有技术相比,本发明具备以下有益效果:

23、通过cmt电源进行镍铝青铜合金的电弧增材制造成形,通过合理控制电弧脉冲修正系数、减少层间冷却时间,制备出具有良好的力学性能、较强的耐腐蚀性能,且几乎无各向异性的成形件,可直接用于工业化生产制造。

24、本发明所述方法为镍铝青铜合金在船用螺旋桨制造、海洋工程等领域提供了一种新形的零件制造方法。

- 还没有人留言评论。精彩留言会获得点赞!