一种工件坐标系设定、测量装置及方法与流程

本技术涉及数控机床加工,具体而言,涉及一种工件坐标系设定、测量装置及方法。

背景技术:

1、目前,在机械制造领域中,数控铣削加工涉及机床坐标系、编程坐标系、加工坐标系;加工坐标系的设定就是建立零件与机床坐标系位置关系的过程,使数控系统明确零件的位置,以便程序控制数控机床主轴精确加工零件,因此,加工坐标系的设定精度将直接影响零件的加工精度,错误的坐标系设定会引发零件报废和撞机事故。

2、不同系统的数控机床在加工坐标系设定时的方法也会有区别,目前fancu系统的数控铣床是各院校和生产单位应用最广泛的设备,加工坐标系设定时常会采用寻边器、百分表等装置进行分中设定坐标系,分中方法如下(以长方体零件为例,将坐标系设定在零件的上表面中心位置):

3、1.将百分表或寻边器等加工坐标系设定装置通过铣床刀柄安装于数控铣床主轴上;

4、2.移动数控铣床位置,使百分表或寻边器等加工坐标系设定装置测量零件x-方向端面,并通过数控系统显示面板中的相对坐标x轴位置设置0;

5、3.再次移动数控铣床位置,使百分表或寻边器等加工坐标系设定装置测量零件x+方向端面,数控系统显示面板中的相对坐标x轴位置坐标值即为百分表或寻边器等加工坐标系设定装置从零件x-方向端面移动到x+方向端面的移动距离;

6、4.将数控系统显示面板中的相对坐标x轴位置坐标值除以2,计算得出数控铣床主轴与零件x向中点的距离;

7、5.将数控铣床主轴与零件x向中点的距离输入到数控系统的坐标系模块中,加工坐标系x轴设定完成;

8、6.移动数控铣床位置,使百分表或寻边器等加工坐标系设定装置测量零件y-方向端面,并通过数控系统显示面板中的相对坐标y轴位置设置0;

9、7.再次移动数控铣床位置,使百分表或寻边器等加工坐标系设定装置测量零件y+方向端面,数控系统显示面板中的相对坐标y轴位置坐标值即为百分表或寻边器等加工坐标系设定装置从零件y-方向端面移动到y+方向端面的移动距离;

10、8.将数控系统显示面板中的相对坐标y轴位置坐标值除以2,计算得出数控铣床主轴与零件y向中点的距离;

11、9.将数控铣床主轴与零件y向中点的距离输入到数控系统的坐标系模块中,加工坐标系y轴设定完成;

12、现有技术主要有以下不足:

13、1.分中设定坐标系的方法需要计算数控铣床主轴与零件中点的距离,在计算过程中容易计算错误,造成加工坐标系设定出现误差,容易发生零件加工报废或撞机事故;

14、2.分中设定坐标系的方法需要使用百分表或寻边器等加工坐标系设定装置分别测量零件上相对于坐标系原点对称的两个面,坐标系设定过程繁琐,设定效率低。

技术实现思路

1、本技术的目的在于提供一种工件坐标系设定、测量装置及方法,通过第一分级限压阀和第二分级限压阀,在限位器工作过程中,通过提供不同层级的受压面积,从而降低限位器内部的阻尼力;具体方案如下:

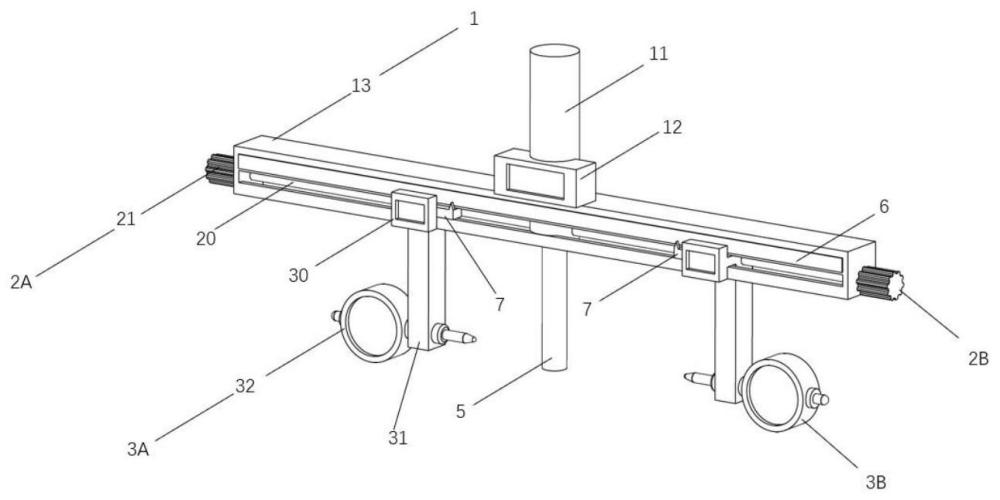

2、一种工件坐标系设定、测量装置,包括:

3、表架固定装置,顶部可通过机床刀柄安装在机床主轴上;

4、左、右表杆调节装置,对称转动连接于所述表架固定装置的两侧;

5、左、右工件测量装置,分别对应驱动连接于左、右表杆调节装置,且可在左、右表杆调节装置的驱动下在表架固定装置上进行滑动;

6、所述左、右工件测量装置设置在表架固定装置的两侧,并可与工件中心对称的两个测量面触接,用于测量工件两个对称测量面的长度或者宽度。

7、可选的,所述表架固定装置包括:

8、表架夹持轴,可与机床刀柄连接固定,且底部穿过表架主体中心位置固定;

9、主轴显示屏,固定在表架夹持轴上,且分别与左、右工件测量装置电连接;

10、表架主体,内部两侧对称设置有表杆燕尾滑轨,所述两个表杆燕尾滑轨贯穿表架主体固定设置;

11、每个表杆燕尾滑轨,一端固定连接在表架夹持轴上,另一端固定连接在表架主体的侧壁上,所述左、右工件测量装置通过两个表杆燕尾滑轨滑动连接在表架主体上,并可在左、右表杆调节装置的驱动下沿着表杆燕尾滑轨滑动。

12、可选的,所述左、右表杆调节装置均包括:

13、表杆位置调节丝杠,与对应的工件测量装置螺纹连接,且一端转动连接于表架主体的侧壁上,且伸出侧壁的部位与表杆位置调节旋钮固定连接,所述表杆位置调节丝杠的另一端转动连接于表架夹持轴上;

14、表杆位置调节旋钮,用于驱动表杆位置调节丝杠转动,并带动对应的工件测量装置在表杆燕尾滑轨上进行移动。

15、可选的,所述左、右工件测量装置结构相同,均包括:

16、百分表位置显示屏,固定在表杆的上方,且与主轴显示屏电连接;

17、表杆,上部与对应的表杆位置调节丝杠驱动连接,且顶部滑动连接于对应的表杆燕尾滑轨;

18、百分表,固定在表杆的底部,且百分表测量针可与工件的一测量面触接。

19、可选的,所述左、右工件测量装置均还包括表杆位置检测光栅尺;每个表杆位置检测光栅尺均固定在于表架主体上,且设置在对应的表杆燕尾滑轨的下方;每个表杆位置检测光栅尺均与对应的百分表位置显示屏电连接。

20、可选的,还包括百分表校准轴和表杆位置刻度尺;所述百分表校准轴转动连接于表架夹持轴,所述百分表校准轴的两侧可分别与左、右工件测量装置触接限位,并配合表杆位置刻度尺对所述左、右工件测量装置进行校准。

21、可选的,每个所述表杆的顶部靠近表杆校准轴的一侧一体连接有百分表位置指针;所述百分表位置指针与表杆位置刻度尺配合,用于校准百分表位置显示屏的显示读数。

22、一种工件坐标系设定、测量方法,该方法包括以下步骤:

23、步骤一:将工件坐标系设定、测量装置安装于加工机床上,对工件坐标系设定、测量装置进行校准;

24、步骤二:对工件的加工坐标系进行设定。

25、可选的,所述工件坐标系设定、测量装置进行校准步骤具体包括:

26、(1)、向下移动百分表校准轴;

27、(2)分别通过所述左、右表杆调节装置的表杆位置调节旋钮将对应的表杆上的百分表位置指针移动到对应的表杆位置刻度尺的校准刻度位置;

28、(3)、根据表杆位置刻度尺的校准位置调整对应的百分表位置显示屏的读数;

29、(4)、记录在该校准刻度位置时,所述左、右工件测量装置的百分表的压表位置,并将百分表的压表位置读数归零。

30、可选的,所述步骤二具体包括:

31、(1)、根据工件尺寸大小选择相应量程的工件坐标系设定、测量装置;

32、(2)、分别转动表架主体两侧的表杆位置调节旋钮,将两侧的表杆向表架主体两端移动,使两个百分表的测量针间距大于工件上相对于坐标系原点对称的两测量面间距;

33、(3)、移动数控机床位置,将两个百分表的测量针位于工件上相对于加工坐标系原点对称的左右端面两侧;

34、(4)、转动表架主体左侧的表杆位置调节旋钮,使左侧的百分表向工件方向移动;其中,左侧的百分表在工件表面上压表示数为零时,左侧的百分表位置显示屏会显示工件测量端面与数控铣床主轴轴线的距离;

35、(5)、转动表架主体右侧的表杆位置调节旋钮,使右侧的百分表向工件方向移动;其中,右侧的百分表在工件表面上压表示数为零时,右侧的百分表位置显示屏会显示工件测量端面与数控铣床主轴轴线的距离;

36、(6)、基于两侧的百分表位置显示屏读数,所述主轴显示屏会显示两个百分表位置显示屏上数值的平均数,此数值也是数控铣床主轴轴线与工件上加工坐标系原点的距离;

37、(7)、将主轴显示屏的数值输入到数控系统坐标系模块中,完成加工坐标系设定。

38、与现有技术相比,本发明的有益效果是:

39、本发明通过左、右工件测量装置可自动计算数控铣床主轴轴线与工件上加工坐标系原点位置距离,降低坐标系设定时因计算错误引起的加工误差和撞机事故概率;同时,主轴轴线在零件边界范围内任意位置都可使用该装置测量工件端面设定坐标系,提升加工坐标系设定效率。

- 还没有人留言评论。精彩留言会获得点赞!