用于光电跟瞄主机双向轴孔装配的柔性装置及装配方法与流程

本发明属于航天用光电跟瞄主机的光机主体与二维转台机构精密装配,涉及一种用于光电跟瞄主机双向轴孔装配的柔性装置。

背景技术:

1、空间用光电跟瞄主机用于空间目标的高精度跟踪监视,一般有光机主体和二维转台机构组成,光机主体通常由光电成像、探测和激光测距模块组成,实现对空间目标的高清成像、测角和测距。二维转台机构由u型架、方位轴系、俯仰驱动轴系和俯仰制动轴系组成,方位轴系、俯仰驱动轴系和俯仰制动轴系通过高精度轴承与u型架连接,其中俯仰驱动轴系和俯仰制动轴系上留有孔(轴),构成了二维转台机构的双向孔(轴)机械接口,光机主体上留有对称双向轴(孔)与二维跟踪转台上的孔(轴)实现高精度轴孔配合固连,使光机主体与二维转台机构相对位置关系在经历火箭发射主动段、入轨后保持不变,从而实现光机主体随二维转台机构俯仰和方位两轴高精度转动。

2、在实际光电跟瞄主机产品研制过程中,光机主体和二维转台机构都是各自设计、装配和测试完成,然后把光机主体与二维转台机构轴孔对接装配。在装配对接过程中,二维转台机构放置在地面上位置不动,装配人员抬着到转台机构附近,人为调整两组件的双向轴孔的位姿偏差,使轴精准穿插到孔里,最终完成轴孔的装配,对于重量轻的光机主体采用此方法能完成装配,且效率低。而对于大质量的光机主体需采用行车吊装,在吊装过程中无法保证光机主体的轴(孔)与二维转台机构的孔准确对准,存在轴孔卡阻、楔紧现象,强行装入会存在轴孔装配应力,损坏转台俯仰轴系的轴承。

3、现有的轴孔装配多采用装配工业机器人来完成,公开号cn114012716a专利公开了一种基于视觉定位和力控制的工业机器人轴孔装配方法,在轴孔位置都不明确的条件下,实现对轴和孔位置信息的获取,插孔过程中通过力控制算法将接触力保持在适当的范围内,最后完成整个轴孔装配任务;cn113878323a(一种基于力控传感器的双轴孔装配机器人装置和方法)通过设置夹持安装机构,通过安装板内部的夹持件对轴工件进行夹持,当轴工件与双孔工件内部的安装孔对其时轴工件会猛地下楼,此时压力传感器检测到压力突然变大时通过液压杆将轴工件推送至安装孔内部,完成对轴工件的精准安装。以上方法系统复杂,实际使用时得购买工业机器人,研制相应的装置,费用高。

4、针对以上轴孔装配过程中存在的轴孔卡阻、楔紧现象和轴孔装配应力导致俯仰轴系轴承损坏的问题。本发明设计了一种用于光电跟瞄主机中光机主体与二维转台双向轴孔装配的柔性装置,该柔性装置包括4组可调式弹性卸载组件、1套吊具和2个刚性杆,4组卸载组件通过2根刚性杆与光机主体连接,吊具通过卸扣与卸载组件连接,吊装过程中,由弹性卸载组件实现光机主体重力卸载,降低了与二维跟踪转台两端轴承的装配应力,避免了高精度轴承损坏,实现了高精度轴孔配合快速、精准装配,解决了大质量光机主体与二维转台高精度双向轴孔配合的装配难题,提高了装配效率和安全性。

技术实现思路

1、本技术解决的技术问题是:克服现有技术的不足,提供了一种用于光电跟瞄主机双向轴孔装配的柔性装置,利用弹性卸载组件实现光机主体重力卸载,操作人员轻微调整光机主体的位姿,实现轴孔的装配,降低了与二维跟踪转台两端轴承的装配应力,避免了高精度轴承损坏,实现了高精度轴孔配合快速、精准装配,解决了大质量光机主体与二维转台高精度双向轴孔配合的装配难题,提高了装配效率和安全性。

2、本技术提供的技术方案如下:

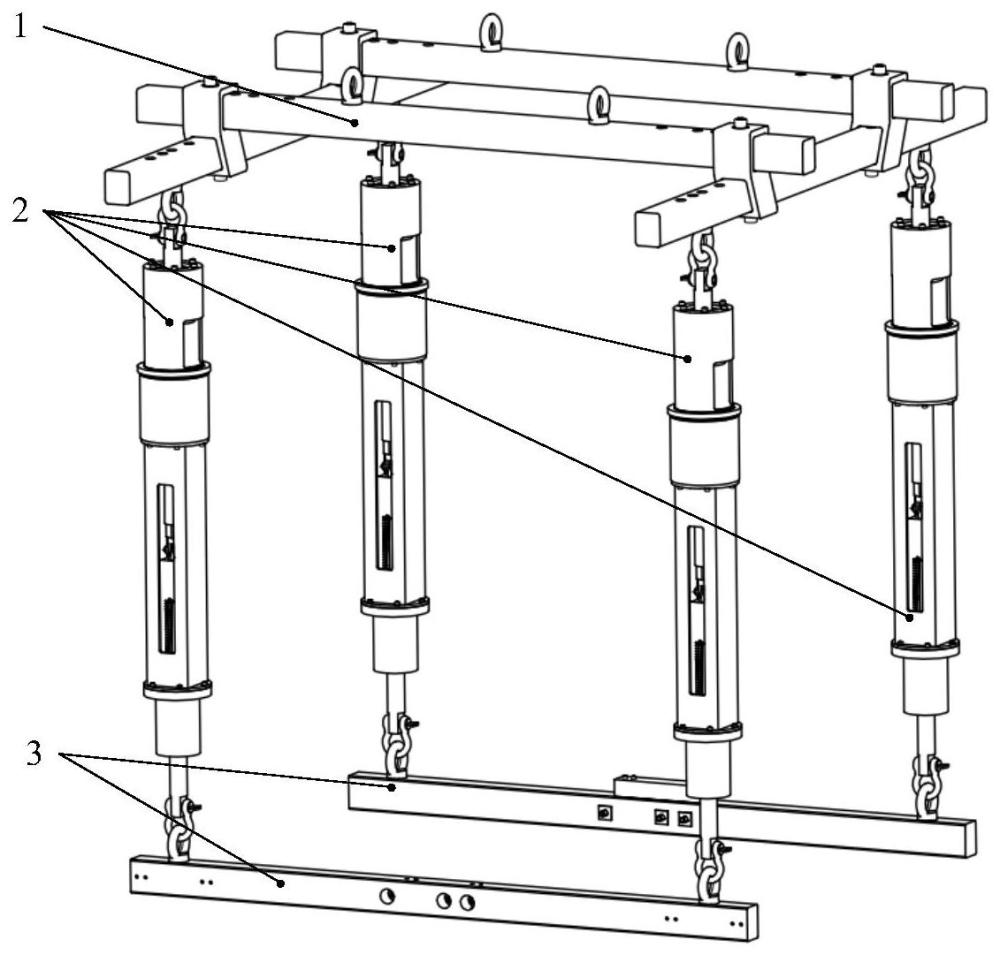

3、第一方面,提供了一种用于光电跟瞄主机双向轴孔装配的柔性装置,包括吊具、卸载组件和两个刚性梁部件,两个刚性梁部件用于连接至光电跟瞄主机的光机主体两侧,每个刚性梁部件的两端各连接一个卸载组件,卸载组件的另一端与吊具连接,吊具用于连接行车;

4、卸载组件包括旋转组件、高度调节组件和弹簧秤,旋转组件的一端与吊具连接、另一端与高度调节组件连接,高度调节组件的一端与旋转组件连接、另一端与弹簧秤连接,弹簧秤另一端与刚性梁部件连接;

5、刚性梁部件上设置有配重块,以使四个弹簧秤的读数一致。

6、所述旋转组件包括外筒丝杠转子、大轴承座、轴承、内轴上杆、小轴承座、轴承和内筒丝杠转子;大轴承座和小轴承座位于外筒丝杠转子内,内轴上杆的底端和内筒丝杠转子的顶端位于外筒丝杠转子内,内轴上杆位于内筒丝杠转子上方且同轴,大轴承座套设于内轴上杆外部,大轴承座与外筒丝杠转子固连;轴承设置于大轴承座与内轴上杆之间,以使内轴上杆相对于大轴承座转动;小轴承座与内轴上杆端面固连,轴承连接于小轴承座与内筒丝杠转子之间,以使内筒丝杠转子相对于小轴承座转动;内轴上杆用于连接吊具,内筒丝杠转子用于连接高度调节组件;

7、外筒丝杠转子两个侧面开有豁口。

8、所述高度调节组件包括弹簧秤框、内筒丝杠定子,弹簧秤框连接于外筒丝杠转子的端部,且内筒丝杠转子远离内轴上杆的端部伸入弹簧秤框内,内筒丝杠定子的顶部套设于内筒丝杠转子的外部并与内筒丝杠转子螺纹连接,内筒丝杠定子的底端用于连接刚性梁部件;

9、弹簧秤框一侧开有长条开口。

10、所述弹簧秤框的底端连接外限位筒,内筒丝杠定子的底端连接有内筒下杆,内筒下杆的底端从外限位筒的底部圆孔穿出外限位筒,内筒下杆的底端与刚性梁部件连接;内筒下杆上连接有环形凸台,环形凸台位于外限位筒内,环形凸台的外径大于外限位筒的底部圆孔的孔径。

11、所述内筒丝杠转子包括主体段和位于主体段底部的螺纹段,内筒丝杠定子经由自身的内螺纹与内筒丝杠转子外螺纹段螺纹连接,内筒丝杠定子的顶部连接有内丝杠限位板,内丝杠限位板与主体段外壁接触。

12、所述外筒丝杠转子外套设有外筒丝杠定子,且外筒丝杠转子与外筒丝杠定子螺纹连接,弹簧秤框连接于外筒丝杠定子的底端。

13、所述外筒丝杠转子包括外筒主体段和位于外筒主体段底部的外筒螺纹段,外筒螺纹段的外径大于外筒主体段的外径,外筒丝杠定子顶端安装有外丝杠限位套,外丝杠限位套与外筒主体段的外壁接触。

14、所述吊具为刚性杆连接部件;吊具包括四个转接套和四个刚性杆,每个转接套开设有上下布置的上连接孔和下连接孔,四个刚性杆包括位于上部的两个相平行的刚性杆和位于下部的两个相平行的刚性杆,上部的刚性杆与下部的刚性杆垂直,每个上部的刚性杆上分别通过上连接孔穿设两个转接套,每个下部的刚性杆通过下连接孔穿过两个转接套,刚性杆上连接有吊环螺钉,吊环螺钉包括上吊环螺钉和下吊环螺钉,上吊环螺钉用于连接行车,下吊环螺钉用于连接卸载组件。

15、所述刚性杆两端开有对称的不同间距螺钉孔,螺钉穿过螺钉孔与转接套连接。

16、第二方面,提供了一种用于光电跟瞄主机双向轴孔装配的装配方法,使用上述任一所述的一种用于光电跟瞄主机双向轴孔装配的柔性装置进行装配,包括:

17、s1:二维转台机构u型架、以及连接于u型架的俯仰驱动轴系和俯仰制动轴系,光机主体上留有对称的第一双向孔、第二第一双向孔;待装配的二维转台机构放置在地面上,推动俯仰制动轴系33沿自身轴线移动,直到俯仰驱动轴系和俯仰制动轴系轴端面间距大于光机主体沿着第一双向孔轴线方向的两端面距离;

18、s2:将刚性梁部件与卸载组件连接、卸载组件与吊具连接,通过吊带把吊具与行车的挂钩连接,随后吊起整个柔性装置,调节转接套与刚性杆的相对位置,使吊具与跨距与光机主体跨距一致;

19、s3:通过长条开口固定卡住内筒丝杠定子不动,转动内筒丝杠转子,直到内筒下杆的环形凸台与外限位筒底部圆孔端面有间距,且四个卸载组件的四个内筒下杆伸出外限位筒长度一致;

20、s4:将刚性梁部件与光机主体连接,并吊起光机主体,调整两组刚性梁部件上的配重块位置和大小,使四个弹簧秤的读数一致,且按压光机主体时,四个弹簧秤的读数都有变化;

21、若哪个弹簧秤读数没变化,重复步骤s3,增大内筒下杆的环形凸台与外限位筒底部圆孔端面之间的间距,直到满足四个弹簧秤的读数一致,且按压光机主体时,四个弹簧秤的读数都有变化;

22、s5:行车吊着光机主体移动到二维转台机构正上方,使光机主体往下降,目测直到光机主体的第一双向孔、第二双向孔与二维转台机构的俯仰驱动轴系和俯仰制动轴系基本同轴,然后推动光机主体向俯仰驱动轴系侧移动,四个弹簧秤自适应调整光机主体的姿态,俯仰驱动轴系的轴嵌入到第一双向孔中,然后推动俯仰制动轴系向靠近移动俯仰驱动轴系侧移动,使俯仰制动轴系的轴嵌入到第二双向孔中,完成双向轴孔装配。

23、与现有技术相比,根据本发明的一种用于光电跟瞄主机双向轴孔装配的柔性装置具备有益的技术效果,包括:

24、1、本发明的柔性装置,在光电跟瞄主机双向轴孔装配过程中,利用弹性卸载组件实现光机主体重力卸载,保证光机主体的孔与二维转台机构的轴准确对准,避免了轴孔卡阻、楔紧,降低了与二维跟踪转台两端轴承的装配应力,避免了高精度轴承损坏,实现了高精度轴孔配合快速、精准装配,解决了大质量光机主体与二维转台高精度双向轴孔配合的装配难题,提高了装配效率和安全性;

25、2、本发明的吊具结构中,刚性杆上的不同间距的螺纹孔和转接套的正交孔设计,适应了不同跨距的光机主体的垂直吊装;

26、3、本发明的卸载组件结构中,外筒丝杠转子、外筒丝杠定子、弹簧秤框、和外限位筒组成的整体与内筒下杆中部的环形凸台设计,在吊装过程中,避免了弹簧秤拉断时柔性装置吊装的工件光机主体摔落损坏,保证了产品的安全性;

27、4、本发明的刚性梁部件组成中,配重块和刚性杆上的配重安装孔,吊装过程中实现了光机主体的配平,保证了四个弹簧秤受力均匀。

- 还没有人留言评论。精彩留言会获得点赞!