一种翅片加工系统的制作方法

本技术涉及空调翅片加工,尤其涉及一种翅片加工系统。

背景技术:

1、空调翅片是空调室内机器内部的一个重要部件,其作用主要有以下几点:提高换热效率:空调翅片的设计可以增加表面积,从而增大与室内空气的接触面积,加速热量的传导和散热,提高空调的换热效率;调节风向:空调翅片可以通过调整角度,改变空气流动的方向和速度,使得空气能够均匀地分布到整个房间,实现更好的空气循环和舒适度;调节温度:空调翅片的角度调节还可以用来控制冷风或热风的出风方向和范围,帮助调节室内温度,使得温度分布更加均匀;空调翅片能够提高空调的效能,提供更好的舒适度和温度控制,在空调系统中起到至关重要的作用。

2、由此可见,空调翅片的质量影响着空调的工作效能、舒适度和温度控制等;现有加工空调翅片的方式较为传统,导致加工的空调翅片经常出现变形、断裂和表明粗糙度过大或者不均匀以及尺寸偏差过大等问题;传统的加工流程一般是预先使用铣床进行切削和消除翅片材料,形成所需的形状和尺寸,并进行收卷;再转运至冲床进行冲压冲孔塑形,再转运至折弯机进行折弯呈所需的形状和角度,然后再进行切割或裁断,获取所需的形状和尺寸。

3、目前这些加工流程均分隔进行加工,加工效率较低,转运过程空调翅片也易发生碰撞,导致空调翅片变形;整个转运过程消耗较多的时间,另外,人工置放原材料并进行原材料的定位也消耗较多的时间,从而导致整体加工效率低,加工质量难以把控。

技术实现思路

1、为了改善传统加工效率较低,整体加工效率低,加工质量难以把控的问题,本技术提供一种翅片加工系统。

2、本技术提供一种翅片加工系统,采用如下的技术方案:

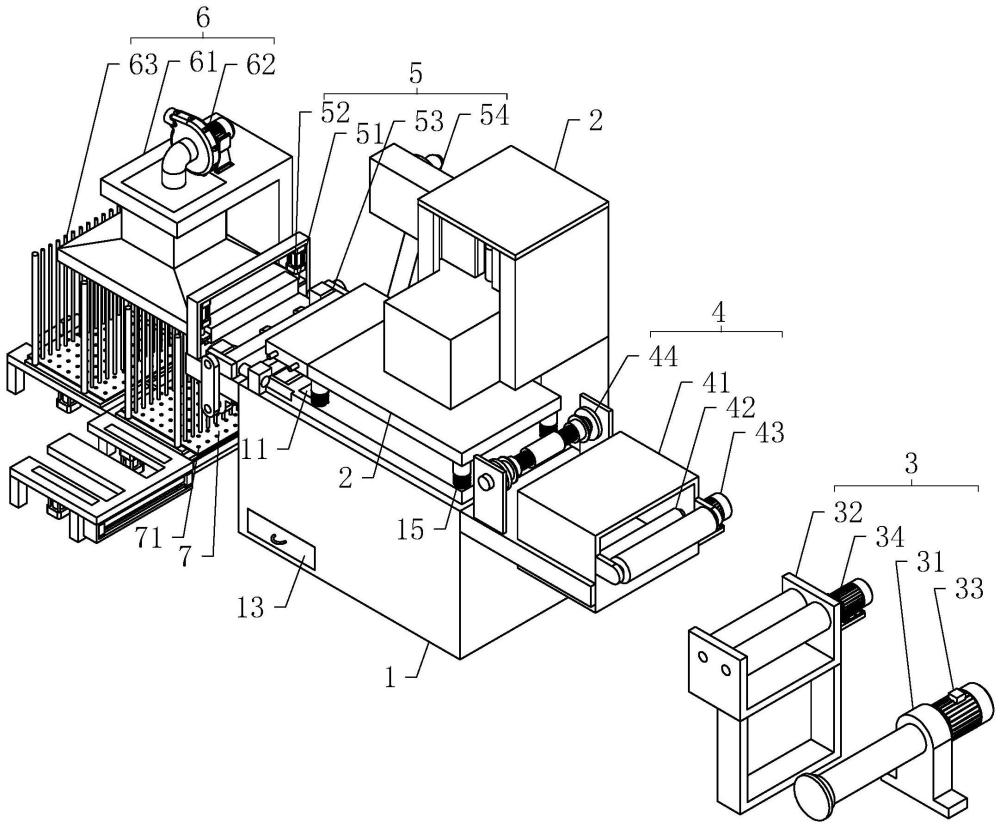

3、一种翅片加工系统,包括

4、机台;

5、锻压机构,所述锻压机构安装于所述机台上,所述锻压机构用于连续冲压翅片进行冲孔塑形处理;

6、上料机构,所述上料机构的一端与锻压机构连接,所述上料机构用于分离卷成卷状的翅片,并为锻压机构输送片状的翅片;

7、截断机构,所述截断机构安装于所述机台上,所述截断机构的一端与锻压机构连接,所述截断机构用于输送经锻压处理的翅片以及截断翅片;

8、收料机构,所述收料机构的一端与截断机构连接,所述收料机构用于收集成型的空调翅片并堆叠空调翅片。

9、通过采用上述技术方案,需要加工空调翅片时,将卷成卷状的翅片材料置放于上料机构上,将翅片的一端穿入至锻压机构,上料机构和锻压机构同步工作, 翅片在上料机构的作用下有序地进入锻压机构,翅片经过锻压机构的冲压塑形后进入截断机构,翅片进入截断机构一定长度后,截断机构截断,获得空调翅片,截断的空调翅片被截断机构输送至收料机构,收料机构收走并进行堆叠;通过将上料、锻压、截断和收集等工序进行联合,能够改善传统加工效率较低,整体加工效率低,加工质量难以把控的问题,且对空调翅片进行堆叠,有利于提高搬运便捷度;减少转运空调翅片的时间,提高工作效率。

10、可选的,所述上料机构与锻压机构之间设置有润滑机构,所述润滑机构的一端与上料机构连接,所述润滑机构用于减小翅片与锻压机构之间的摩擦力。

11、通过采用上述技术方案,现有空调翅片在加工过程中,易与设备之间发生摩擦,摩擦力过大易导致空调翅片的表面发热、磨损或破损,影响空调翅片后续的换热效果、导热性能;通过设置润滑机构,能够减少空调翅片加工过程中的摩擦、降低热量和减少磨损、防止腐蚀等作用。

12、可选的,所述润滑机构包括

13、润滑箱,所述润滑箱滑动安装于所述机台上,所述润滑箱用于储存润滑液;

14、涂液部件,所述涂液部件转动安装于所述润滑箱内,所述涂液部件用于吸取润滑液以及为翅片涂抹润滑液;

15、第一驱动部件,所述第一驱动部件用于驱动涂液部件转动;

16、限制部件,所述限制部件转动安装于所述机台上,所述限制部件用于限制翅片相对于机台的纵向滑移;

17、所述限制部件上设置有微调部件,所述微调部件用于调节限制部件的限制距离。

18、通过采用上述技术方案,需要加工空调翅片时,预先将上料机构上的翅片材料的一端依次穿过涂液部件、限制部件;然后,第一驱动部件工作,第一驱动部件驱动涂液部件转动,涂液部件一边转动一边为翅片材料涂抹润滑液,同时带动翅片材料向锻压部件移动,从而实现翅片的润滑;通过转动的方式进行润滑液的涂抹,能够使润滑液均匀分布在翅片的表面,减少润滑液的浪费,能够更好地控制润滑液的使用量,避免过量涂抹,以及增加润滑液与加工部件表面的接触面积,使润滑液更好地渗入微小间隙和孔隙中,确保整个表面都能得到充分的润滑。

19、可选的,所述锻压机构包括

20、锻压模具,所述锻压模具滑移安装于所述机台上,所述锻压模具用于对翅片进行冲压塑形;

21、第二驱动部件,所述第二驱动部件安装于机台上,所述第二驱动部件用于驱动锻压模具相对于机台竖向滑移。

22、通过采用上述技术方案,第二驱动部件驱动锻压模具进行上下往返的滑移,从而对经过润滑机构的翅片进行冲孔塑形,获得所需的翅片形状和尺寸,且加工速度块和效率高。

23、可选的,所述截断机构包括

24、截断部件,所述截断部件滑移安装于所述机台上,所述截断部件用于截断完成冲孔的翅片;

25、第三驱动部件,所述第三驱动部件安装于机台上,所述第三驱动部件用于驱动截断部件滑移;

26、推料件,推料件滑移安装于所述机台上,且所述推料部件位于截断部件与锻压模具之间,所述推料件用于推动完成冲孔的翅片;

27、联动部件,所述联动部件转动安装于所述机台上,所述联动部件一端与所述第二驱动部件传动连接,另一端与推料件传动连接,所述联动部件用于为推料件传递滑移的动力。

28、通过采用上述技术方案,需要截断翅片时,翅片经锻压模具处理后位移至推料件处,第二驱动部件驱动联动部件转动,联动部件带动推料件滑移,推料件将翅片推至截断部件处,第三驱动部件驱动截断部件滑移,截断部件切断翅片,获得空调翅片,空调翅片在收料机构的作用下被堆叠在一块;通过设置推料件和联动部件,能够使推料件与锻压模具同步工作,减少锻压过程中,已完成锻压的翅片未能够及时地抽出,出现重复锻压、错位锻压,导致翅片发生变形的问题;还能够节省调试驱动部件之间动作的契合点的调试时长,提高调试效率的同时能保持较高的工序衔接度。

29、可选的,所述推料件包括

30、推板,所述推板滑移安装于机台上,所述推板的一端与所述联动部件传动连接;

31、活动部件,所述活动部件的一端与推板铰接;

32、所述翅片具有孔部;

33、所述活动部件具有凸部,所述凸部与翅片的孔部适配;

34、弹力部件,所述弹力部件套接于所述活动部件的铰接轴上,所述弹力部件具有弹性。

35、通过采用上述技术方案,翅片经过锻压后其本体上具有孔部,翅片在前段涂液部件的推动下位移至推板处时,第二驱动部件驱动联动部件转动,联动部件带动推板滑移,推板带动活动部件向从锻压模具中流出的翅片滑移,且弹力部件发生形变,活动部件的凸部滑入翅片的孔部;然后,锻压模具已远离翅片,联动部件带动推板复位,推板带动活动部件复位,活动部件带动翅片向截断部件移动,从而实现推料,使已完成冲压的翅片脱离锻压模具,减少锻压过程中,已完成锻压的翅片未能够及时地抽出,出现重复锻压、错位锻压,导致翅片发生变形的问题。

36、可选的,所述收料机构包括

37、支撑架,所述支撑架安装于地面上;

38、负压部件,所述负压部件固定安装于所述支撑架上,所述负压部件的一端与所述截断部件连接;

39、集料部件,所述集料部件滑移安装于所述支撑架上,所述集料部件位于负压部件下方;

40、所述集料部件具有多个定位部,所述定位部穿设于所述翅片的孔部。

41、通过采用上述技术方案,翅片穿过截断部件一定的距离时,翅片被负压部件吸附住,第三驱动部件驱动截断部件滑移,截断部件切断翅片,负压部件撤离吸力并向空调翅片吹气,空调翅片依靠自身重力以及负压部件的作用下,其孔部穿入集料部件的定位部,定位部使得空调翅片依次堆叠于集料部件上,从而实现快速收料;另外,负压吸取能够快速而有效地清除空调翅片冲孔过程中产生的废料,避免废料残留在工作区域或空调翅片上,有效减少废料的散落和飞溅,减少废料对周围环境的污染和影响,保护了工作人员的健康和安全,同时也有利于环境保护。

42、可选的,所述集料部件至少设置有两组,所述集料部件并排布置;

43、所述支撑架上设置有第一换位部件和第二换位部件;

44、所述第一换位部件用于推动所述集料部件相对于支撑架横向滑移;

45、所述第二换位部件用于推动所述集料部件相对于支撑架纵向滑移。

46、通过采用上述技术方案,集料部件至少设置两组,当其中一个集料部件堆叠满空调翅片,第二换位部件推动叠满空调翅片的集料部件纵向滑移,该集料部件远离负压部件;然后,第一换位部件将另一未堆叠空调翅片的集料部件横向推动至靠近截断部件处,以及负压部件正下方,从而实现快速更换集料部件,减少更换集料部件的时间,提高工作效率。

47、可选的,所述锻压模具上设置有脱料部件,所述脱料部件与所述翅片的孔部适配,所述脱料部件用于去除翅片经冲孔处理所分离出的小片;

48、所述机台具有贯穿式的空腔,所述空腔具有多个;

49、所述空腔均具有第一开口和第二开口,第一开口位于第二开口上方,所述第一开口朝向所述脱料部件;

50、所述机台上设置有残料箱,所述残料箱与机台滑移连接,所述空腔均通过第二开口与残料箱连通。

51、通过采用上述技术方案,当翅片经过锻压模具冲孔后,翅片的孔部上还存在小片,需要去除小片才能打通孔部,以供后续进行空调翅片的安装,故通过在锻压模具上设置组脱料部件,使得脱料部件跟随锻压模具上下运动,冲击翅片的孔部,使得小片脱离翅片后从空腔的第一开口落入空腔的内部空间,再从第二开口落入残料箱,将小片集中收集,实现快速去除小片的效果,提高整个加工效率。

52、可选的,所述脱料部件具有压力部,所述压力部用于为翅片的小片施加压力。

53、通过采用上述技术方案,设置压力部,能够提高脱离部件冲击小片的压力,使得小片完全脱离翅片,减少小片未完全脱离时,导致翅片无法穿入定位部以及影响后续空调的组装,从而提高加工质量;另外,压力部的设置能够清除空调翅片冲孔过程中产生的部分碎屑,避免碎屑残留在空调翅片上。

54、综上所述,本技术至少具有以下有益效果:

55、1. 通过将上料、锻压、截断和收集等工序进行联合,即设置上料机构、锻压机构、截断机构和收料机构,能够改善传统加工效率较低,整体加工效率低,加工质量难以把控的问题,且对空调翅片进行堆叠,有利于提高搬运便捷度;减少转运空调翅片的时间,提高工作效率。

56、2. 现有空调翅片在加工过程中,易与设备之间发生摩擦,摩擦力过大易导致空调翅片的表面发热、磨损或破损,影响空调翅片后续的换热效果、导热性能;通过设置润滑机构,能够减少空调翅片加工过程中的摩擦、降低热量和减少磨损、防止腐蚀等作用。

57、3. 设置润滑箱、涂液部件和第一驱动部件,通过转动的方式进行润滑液的涂抹,能够使润滑液均匀分布在翅片的表面,减少润滑液的浪费,能够更好地控制润滑液的使用量,避免过量涂抹,以及增加润滑液与加工部件表面的接触面积,使润滑液更好地渗入微小间隙和孔隙中,确保整个表面都能得到充分的润滑。

58、4. 通过设置限位部件和微调部件,能够适应不同宽度的翅片,从而使得翅片能够稳定地进入锻压机构中进行锻压,提高适应度和稳定性。

59、5. 通过设置推料件和联动部件,能够使推料件与锻压模具同步工作,减少锻压过程中,已完成锻压的翅片未能够及时地抽出,出现重复锻压、错位锻压,导致翅片发生变形的问题;还能够节省调试驱动部件之间动作的契合点的调试时长,提高调试效率的同时能保持较高的工序衔接度。

60、6. 通过设置负压部件和集料部件,集料部件的定位部使得空调翅片依次堆叠于集料部件上,从而实现快速收料;另外,负压吸取能够快速而有效地清除空调翅片冲孔过程中产生的废料,避免废料残留在工作区域或空调翅片上,有效减少废料的散落和飞溅,减少废料对周围环境的污染和影响,保护了工作人员的健康和安全,同时也有利于环境保护。

61、7. 通过在锻压模具上设置组脱料部件,使得脱料部件跟随锻压模具上下运动,冲击翅片的孔部,使得小片脱离翅片后从空腔的第一开口落入空腔的内部空间,再从第二开口落入残料箱,将小片集中收集,实现快速去除小片的效果,提高整个加工效率。

62、8. 设置压力部,能够提高脱离部件冲击小片的压力,使得小片完全脱离翅片,减少小片未完全脱离时,导致翅片无法穿入定位部以及影响后续空调的组装,从而提高加工质量;另外,压力部的设置能够清除空调翅片冲孔过程中产生的部分碎屑,避免碎屑残留在空调翅片上。

- 还没有人留言评论。精彩留言会获得点赞!