用于制备斜三通的系统的制作方法

本发明涉及三通加工,尤其涉及一种用于制备斜三通的系统。

背景技术:

1、斜三通广泛应用于电力、石油、化工、机械制造、船舶、国防等领域,作为关键基础结构件,除了能够改变管路中介质流动方向以外,还可以提高管路柔性,缓解管件振动和约束力,补偿热膨胀所带来的负效应,从而对提高整个管路的系统稳定性起着重要作用。如能有效采用斜三通,不仅可以减少管道的流动损失,有效地提高能源利用率,而且可以缩短管道长度,降低管道设备投资。

2、斜三通通常包括主管道和支管道,支管道的制作常采用热拔工艺、自由锻制工艺和焊接工艺等。热拔工艺在拔管时温度不易控制,会造成斜三通存在质量瑕疵;自由锻制工艺,在制作时对金属材料的损耗率较大,材料利用率低,而且锻造的周期较长;采用焊接工艺制备斜三通,材料利用率相对较高,但焊缝处容易形成气孔出现锈蚀等现象,同时此工艺涉及工序较多,加工效率低,成本居高不下等问题。所以亟需一种可以有效弥补以上工艺带来的缺陷。

3、中国专利公开号:cn206689222u公开了一种用于冷作成形挤压斜三通的制备工艺,此液压成形工艺为整体成形,故纤维组织完整且分布合理,有力的保证了成形后斜三通管件的力学性能,从而大大提高了产品的质量。

4、现有技术中没有设有可替换模芯的用于制备斜三通的模具,为了制备不同尺寸或型号的斜三通需制备与各型号斜三通相匹配的模具,从而导致人力和资源的浪费,增加了针对不同型号斜三通的制备成本。

5、同时,现有技术中无法在制备斜三通的过程中实时确定待制备管道的状态,若出现模具合模不严密或待制备管道侧壁损坏的情况时,会导致待制备管道支管变形进度降低的情况发生,从而降低了斜三通的制备效率。

技术实现思路

1、为此,本发明提供一种用于制备斜三通的系统,用以克服现有技术中存在的上述问题。

2、为实现上述目的,本发明提供一种用于制备斜三通的系统,包括:

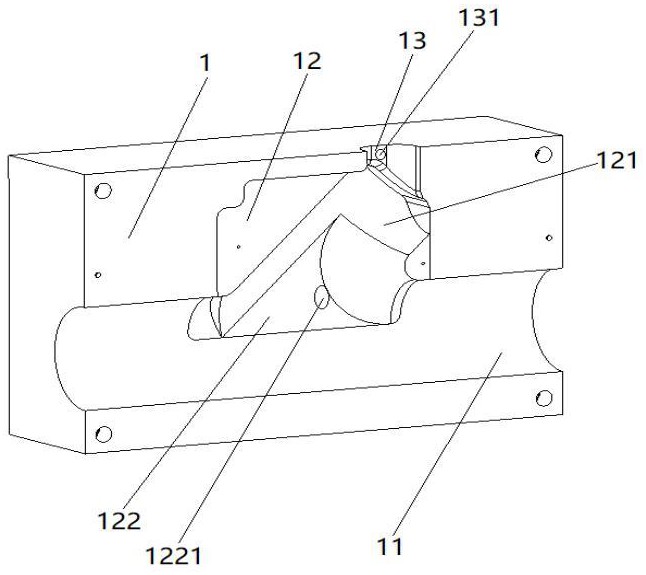

3、模具,包括上模具和下模具,用以装载待制备管道;所述上模具包括若干上替换模芯,各上替换模芯中上支管凹槽的尺寸均不相同,用于使上模具与所述下模具制备不同尺寸支管的斜三通;所述下模具包括若干下替换模芯,各下替换模芯中下支管凹槽的尺寸均不相同,用于使下模具与所述上模具制备不同尺寸支管的斜三通;

4、基座,用以装载所述下模具;

5、挤压装置,其设置在所述基座上方且所述上模具设置在挤压装置下端,挤压装置用以切换上模具和所述下模具的合模/分模状态;

6、注水装置,包括设置在所述下模具一侧的第一注水管和设置在所述下模具远离第一注水管一侧的第二注水管,第一注水管和第二注水管均能够在水平方向上移动且第一注水管和第二注水管均能够移动至下主管凹槽内,用以对所述模具内的待成型管道进行定位并向待成型管道内注水;

7、中控处理器,其分别与所述挤压装置和所述注水装置相连,用以在系统制备斜三通时根据待制备管道中支管在单位时间内的伸长量判定是否调节所述注水装置输出水的流速并在初步判定支管在单位时间内的伸长量不符合标准时根据所述上模具受到的压力判定待制备管道侧壁是否出现损坏,并根据该压力判定是否控制挤压装置向对应方向移动预设距离。

8、进一步地,所述上模具用于与所述下模具配合以制备斜三通,在上模具靠近下模具的一侧开设有用以装载待制备的管道的上主管凹槽;所述上替换模芯靠近所述下模具的一侧设有上支管凹槽,用于在管道受挤压时装载管道侧壁变形形成的支管并对该支管的尺寸进行约束;所述上替换模芯还开设有上替换主管槽,上替换主管槽与所述上支管凹槽部分重合且上替换主管槽边缘轮廓与所述上主管凹槽边缘的轮廓重合;所述上替换主管槽侧壁还设有压力检测器,用以在系统制备斜三通时检测待加工管道侧壁对上替换主管槽施加的压力。

9、进一步地,所述下模具用于与所述上模具配合以制备斜三通,在下模具靠近上模具的一侧开设有用以装载待制备的管道的下主管凹槽;所述下替换模芯靠近所述上模具的一侧设有下支管凹槽,用于在管道受挤压时装载管道侧壁形成的支管并对该支管的尺寸进行约束;所述下替换模芯还开设有下替换主管槽,下替换主管槽与所述下支管凹槽部分重合且下替换主管槽边缘轮廓与所述下主管凹槽边缘的轮廓重合。

10、进一步地,所述上模具上替换模芯远离所述上主管凹槽一侧的侧壁开设有上泄压口,用以平衡所述上支管凹槽与上模具外部的气压;在所述上泄压口处设有一距离检测器,用以在系统制备斜三通时检测待制备管道中支管在单位时间内的伸长量。

11、进一步地,所述下模具下替换模芯远离所述下主管凹槽一侧的侧壁开设有下泄压口,用以平衡所述下支管凹槽与下模具外部的气压。

12、进一步地,所述中控处理器设有第一预设距离d1、第二预设距离d2、第三预设距离d3、第一预设流速调节系数α1和第二预设流速调节系数α2,其中d1<d2<d3,0.6<α2<α1<1,中控处理器在所述注水装置向所述待加工管道注水时控制所述距离检测器检测单位时间内所述待加工管道侧壁上支管的变化量d并根据d判定所述待加工管道的变形速度是否符合标准,

13、若d≤d1,所述中控处理器初步判定所述待加工管道的变形进度过慢,计算当前注水总量与预设注水量的比值以初步判定支管是否变形完成;

14、若d1<d≤d2,所述中控处理器判定所述待加工管道的变形进度正常并不对所述注水装置输出的水的流速进行调节;

15、若d2<d≤d3,所述中控处理器判定所述待加工管道的变形进度过快,中控处理器使用α1降低所述注水装置输出的水的流速q;

16、若d>d3,所述中控处理器判定所述待加工管道的变形进度过快,中控处理器使用α2降低所述注水装置输出的水的流速q;

17、当所述中控处理器使用αi降低所述注水装置输出的水的流速q时,设定i=1,2,降低后的流速记为q’,设定q’=q×αi。

18、进一步地,所述中控处理器设有预设占比b0,当所述中控处理器判定单位时间内待加工管道侧壁上支管的变化量d≤d1时,中控处理器计算所述注水装置当前的注水总量与预设注水量的比值b、将b与b0进行比对以确定待加工管道中支管的变形进度,

19、若b≥b0,所述中控处理器判定所述待加工管道支管变形完成,中控处理器不对所述注水装置输出的水的流速进行调节;

20、若b<b0,所述中控处理器判定所述待加工管道支管变形未完成,中控处理器控制所述压力检测器检测上替换主管槽部位受到的压力f以确定待加工管道中支管变形进度慢的具体原因。

21、进一步地,所述中控处理器中设有第一预设压力f1、第二预设压力f2、第一移动距离调节系数β1和第二移动距离调节系数β2,其中,f1<f2,0<β2<β1<1,当所述中控处理器判定单位时间内所述待加工管道侧壁上支管的变化量d≤d1且所述中控处理器判定所述注水装置当前的注水总量与预设注水量的比值b<b0时,所述中控处理器检测所述上替换主管槽受到的压力f并根据f判定是否控制所述挤压装置向下移动;

22、若f≤f1,所述中控处理器控制所述挤压装置向下移动并使用β1确定所述挤压装置的移动量;

23、若f1<f≤f2,所述中控处理器控制所述挤压装置向下移动并使用β2确定所述挤压装置的移动量;

24、若f>f2,所述中控处理器初步判定所述上模具和所述下模具合模正常、计算d1与d的差值△d并根据△d调节所述注水装置输出的水的流速;

25、当所述中控处理器使用βj确定所述挤压装置的移动量时,设定j=1,2,确定的移动量记为h’,设定h’=h×βj,其中,h为系统启动时所述挤压装置的初始移动量;当所述中控处理器完成对挤压装置的移动距离的调节后,中控处理器调节重新检测所述上替换主管槽受到的压力f’以判定是否对所述挤压装置进行二次调节。

26、进一步地,所述中控处理器判定需控制所述挤压装置向下移动时,若中控处理器判定此时所述上模具和所述下模具紧密合模,则中控处理器判定待加工管道侧壁破损并不控制所述挤压装置向下移动。

27、进一步地,所述中控处理器设有第一预设距离差值△d1、第二预设距离差值△d2、第三预设流速调节系数α3和第四预设流速调节系数α4,其中,△d1<△d2,1<α3<α4<1.5;当所述中控处理器判定单位时间内所述待加工管道侧壁上支管的变化量d≤d1、所述注水装置当前的注水总量与预设注水量的比值b<b0且所述上替换主管槽受到的压力f≤f1时,中控处理器计算△d并根据△d确定所述注水装置输出的水的流速的调节量,设定△d=d1-d,

28、若△d≤△d1,所述中控处理器初步判定使用α3增加所述注水装置输出的水的流速q;

29、若△d1<△d≤△d2,所述中控处理器初步判定使用α4增加所述注水装置输出的水的流速q;

30、若△d>△d2,所述中控处理器初步判定待加工管道侧壁出现断裂,中控处理器控制系统停止运行;

31、当所述中控处理器使用αk调节所述注水装置输出的水的流速q时,设定k=3,4,调节后的流速记为q”,设定q”=q×αk。

32、进一步地,所述中控处理器在完成对所述注水装置输出的水的流速q的调节时重新检测所述支管端部与排气孔之间距离的变化量d’、将d’分别与各预设距离进行比对以判定是否对所述注水装置输出的水的流速进行二次调节。

33、进一步地,所述注水装置输出的水的流速q包括所述第一注水管输出水的流速qa和所述第二注水管输出水的流速qb,设定q=qa+qb,所述中控处理器中还设有预设最大出水流速qmax和预设最小出水流速qmin;所述中控处理器在对注水装置输出的水的流速q进行调节时优先调节qa并将调节后的第一注水管输出水的流速记为qa’,当中控处理器调节所述第一注水管输出水的流速至qa’时,若qa’>qmax或qa’<qmin,中控处理器调节所述第二注水管输出水的流速qb,调节后的第二注水管输出水的流速记为qb’,在qa’>qmax时,qb’满足∣qb’-qb∣=qa’-qmax,在qa’<qmin时,qb’满足∣qb’-qb∣=qmin-qa’。

34、与现有技术相比,本发明的有益效果在于:本发明通过设置距离检测器,能够使中控处理器在制备斜三通的过程中实时检测待加工管道侧壁上支管的变形进度以对注水装置的注水量是否达到标准进行初步判定,从而有效对系统制备斜三通的过程进行精准监控,同时,本发明还通过设置压力检测器,能够使中控处理器在初步判定待加工管道侧壁上支管的变形进度未达到标准时判定原因是否为上模具与下模具合模不达标,通过对上模具以及下模具的监控,能够有效避免本发明所述系统在制备斜三通过程中由于外界因素导致的斜三通制备进度降低的情况发生,从而有效提高了本发明所述系统对斜三通的制备效率。

35、进一步地,本发明通过在所述上模具中设置可替换的上替换模芯并在所述下模具中设置可替换的下替换模芯,能够使本发明在使用一套模具的基础上,通过替换不同的上替换模芯和下替换模芯即可实现针对不同尺寸或型号的斜三通的一体成型的制备,在有效避免对模具整体进行替换的同时,能够有效降低本发明针对不同型号斜三通的制备的成本。

36、进一步地,本发明所述上模具上替换模芯远离所述上主管凹槽一侧的侧壁和下模具下替换模芯远离所述下主管凹槽一侧的侧壁均开设有泄压口,通过设置泄压孔,能够有效的平衡模芯与外部的气压,保证待加工管道可以准确的变形成需要的斜三通管件,进一步提高了本发明所述系统对斜三通的制备效率。

37、进一步地,所述中控处理器中还设有对应的预设距离和预设流速调节系数,本发明所述系统使用中控处理器在系统制备斜三通时控制所述距离检测器实时检测待加工管道侧壁上支管的变形进度并在判定变形进度不符合标准时根据实际的变形进度判定是否将所述注水装置输出的水的流速调节至对应值,本发明通过针对支管的实际变形进度将所述注水装置输出水的流速调节至对应值,能够有效调节单位时间内注入至待加工管道内的水的体积,从而对支管的实际变形进度进行调节,在不损坏待加工管道的同时,能够使支管在单位时间内的变形进度恢复至预设标准,从而进一步提高了本发明所述系统对斜三通的制备效率。

38、进一步地,所述中控处理器中设有预设占比,本发明通过中控处理器在判定单位时间内所述待加工管道侧壁上支管的变化量小于第一预设距离时根据所述注水装置当前的注水总量与预设注水量的比值与预设占比进行比较,可以有效避免中控处理器对各所述注水管输出的水的流速进行误调,从而可以使中控处理器精确把握待加工管道支管的变形情况,在节省了系统制备斜三通的时间的同时,有效避免了资源的浪费,并进一步提高了本发明所述系统对斜三通的制备效率。

39、进一步地,所述中控处理器设有预设压力和移动距离调节系数,本发明通过中控处理器判定单位时间内所述待加工管道侧壁上支管的变化量小于第一预设距离且中控处理器判定所述注水装置当前的注水总量与预设注水量的比值小于预设占比时,检测所述上替换主管槽受到的压力并根据此压力判定是否控制所述挤压装置向下移动,通过调节挤压装置的移动量,使上模具和下模具紧密合模,在有效避免外界因素对斜三通制备过程中产生影响的同时,有效降低了不合格的斜三通管件的数量,从而进一步降低了本发明所述系统针对斜三通的制备成本。

40、进一步地,所述中控处理器重复调节所述支管端部与排气孔之间距离的变化量,将此变化量分别与各预设距离进行比对以判定是否对所述注水装置输出的水的流速进行二次调节,通过多次调节,在能够使变形进度符合标准的同时,有效消除制备前期支管变形进度不符合标准的阶段对斜三通整体的制备进度造成的误差,从而进一步提高了本发明所述系统针对斜三通的制备效率。

41、进一步地,所述中控处理器通过设置所述第一注水管输出水的流速和所述第二注水管输出水的流速,能够有效避免单个管道超出负载导致无法将支管的变形进度调节至对应值的情况发生,进一步提高了本发明所述系统针对斜三通的制备效率。

- 还没有人留言评论。精彩留言会获得点赞!