物料冲压下料自动摆盘装置的制作方法

本发明属于自动化设备领域,具体涉及物料冲压下料自动摆盘装置。

背景技术:

1、如图1所示的物料是一种由注塑、冲压等工艺加工成的产品,包括呈片状的基板91和在基板91的厚度方向一侧凸出的凸部92,其一种应用可作为正极铆接块。

2、做为金属件时,上述物料可通过冲压机冲压加工成型,具体的,对平整的母材冲压形变以加工形成突起的凸部,再通过冲压裁切以将基板从母材上裁切下来,从而完成加工。

3、另外,加工完成的物料掉落于传送带,并由传送带传送输出收集于收集框内,之后通过人工的方式将收集框内的物料依次取出,再通过人工判断以将物料翻转调整,使得调整完毕的物料与码盘内的放置槽对应,从而将物料有序放置于码盘内。

4、人工通常调整的流程分为两步,第一步为翻转以使凸部朝上,第二步为转动以使基板的周向朝向与码盘内的置物槽的周向朝向对应,便可将物料置入置物槽内完成上料。

5、上述方式存在的问题在于:1、冲压机冲裁效率较高,使得冲压机冲裁的产量需要配备大量的人工进行筛选、放置于码盘,从而增加了成本,2、传送带输出的物料会在重力作用下掉入收集框内,从而物料在收集框内会进行碰撞、挤压等而发生磨损、形变,使得增加了次品率。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种物料冲压下料自动摆盘装置,使得对冲压机加工的物料进行理料使得凸部朝上,再通过第一转移装置将凸部朝上的物料进行转动调整后适配码盘的置物槽,从而从出料区转移至码盘的置物槽内,实现自动化物料转移以提高生产效率、减少物料损坏。

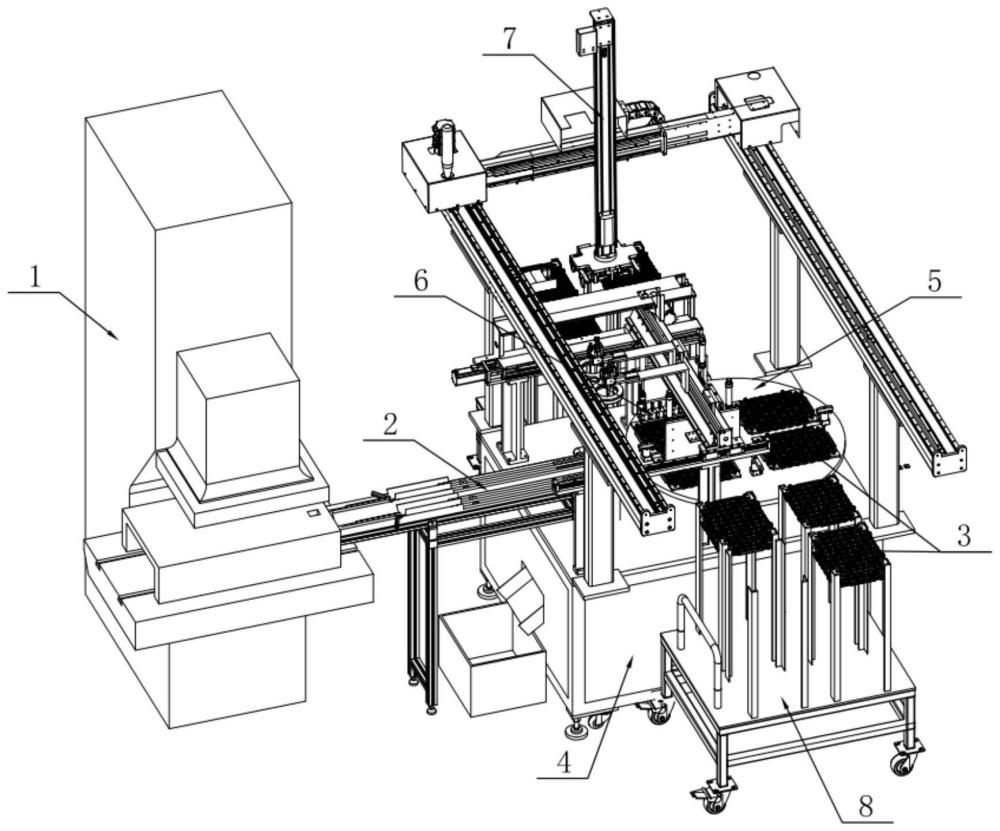

2、为实现上述目的,本发明提供了如下技术方案:包括:冲压机,其用于通过冲压的方式加工形成物料;正反理料装置,其用于将冲压机加工掉落的物料在传输过程中进行整理以使凸部位于基板的上方,所述正反理料装置包括:传送装置,所述传送装置沿传输方向依次设置有理料区、筛选区、出料区,传送装置用于将物料依次传输经过理料区、筛选区、出料区;理料件,其设置于理料区,所述理料件设置有汇集导轨和位于汇集导轨下方的竖立导轨,汇聚导轨朝下呈缩口设置,汇集导轨用于将从上方掉落的、由冲压机加工形成的物料汇聚并朝竖立导轨传输,所述竖立导轨的宽度与物料的厚度相适配以使进入竖立导轨的物料的厚度方向沿竖立导轨的宽度方向;正反检测装置,其用于对竖立导轨内的物料检测以确认凸部和基板的相对位置;筛选装置,筛选装置用于驱动从竖立导轨输出而进入筛选区的物料倾倒;码盘,所述码盘上设置有若干的置物槽,置物槽供物料放置;第一转移装置,其用于将出料区的物料转移至置物槽内,且在转移过程中进行物料的旋转调整以使基板的周向朝向适配于置物槽的周向朝向,所述第一转移装置包括:视觉装置,其用于拍摄出料区的物料;第一取放件,其用于取放物料;第一旋转件,其用于控制第一取放件转动;第一移动装置,其用于控制第一取放件在出料区和置物槽之间移动。

3、本发明进一步设置为:所述筛选装置包括驱动件和位于筛选区的分区隔板,所述分区隔板两侧设置有第一分区域和第二分区域;所述驱动件位于分区隔板朝向第一分区域的一侧,驱动件用于驱动凸部朝向驱动件的物料朝第二分区域方向倾倒;分区隔板位于凸部背离驱动件的物料的凸部运动轨迹上,分区隔板用于对凸部背离驱动件的物料的凸部进行阻挡而使凸部背离驱动件的物料朝第一分区域方向倾倒。

4、本发明进一步设置为:所述筛选装置包括位于第二分区域内的第二限位件,所述第二限位件设置有第二倾斜面,所述第二倾斜面的倾斜方向为沿远离分区隔板而朝上倾斜。

5、本发明进一步设置为:所述第一取放件的数量为若干件,各所述第一取放件沿传送装置的传输方向排列设置,所述第一移动装置包括第一x轴组件,第一x轴组件用于驱动视觉装置和各第一取放件沿传送装置的传输方向运动。

6、本发明进一步设置为:所述第一移动装置还包括第一y轴组件、第一z轴组件;所述第一x轴组件包括第一x轴滑移架、第一x轴滑移座、第一丝杆组件,所述第一x轴滑移架呈固定设置,所述第一x轴滑移座滑移安装于第一x轴滑移架,所述第一丝杆组件用于驱动第一x轴滑移座在第一x轴滑移架上滑移;所述第一y轴组件包括第一y轴滑移架、第一y轴滑移座、第二丝杆组件,所述第一y轴滑移架设置于第一x轴滑移座上,所述第一y轴滑移座滑移安装于第一y轴滑移架,所述第二丝杆组件用于驱动第一y轴滑移座在第一y轴滑移架上滑移;所述第一z轴组件包括第一z轴滑移架、第一z轴滑移座、第一气缸,所述第一z轴滑移架设置于第一y轴滑移座上,所述第一z轴滑移座滑移安装于第一z轴滑移架,所述第一气缸用于驱动第一z轴滑移座在第一z轴滑移架上滑移;所述视觉装置设置于第一y轴滑移架上;各所述第一取放件设置于第一z轴滑移座上。

7、本发明进一步设置为:所述第一取放件包括气座、浮动管、浮动弹簧、限位销和吸盘;所述气座受第一旋状件转动驱动,所述气座内设置有竖向延伸的气通道,所述浮动管滑移安装于气通道内,且浮动管朝下伸出气通道,所述气座的外周壁设置有贯穿至气通道的定位插孔,所述浮动管的外周壁上开设有沿浮动管的轴向延伸的定位导轨,所述限位销分别插设定位插孔和定位导轨,所述吸盘设置于浮动管下方,且吸盘贯穿设置有与浮动管内的通道连通的吸口,所述浮动弹簧压缩设置于气座和浮动管之间以将浮动管朝下复位。

8、本发明进一步设置为:还包括:机架,所述机架上设置有第一转移工位和第二转移工位,第一转移装置用于将出料区的物料转移至第一转移工位;切换转盘,其转动安装于机架,所述切换转盘上设置有2处供码盘放置的放置位,切换转盘用于将各放置位在第一转移工位和第二转移工位之间切换;料车,所述料车上设置有至少2处供码盘竖向堆叠的堆垛位;第二转移装置,其用于将码盘在堆垛位和第二转移工位之间传输。

9、本发明进一步设置为:各所述放置位上设置有2处盘位,所述切换转盘上的4处盘位呈矩阵排列,相邻所述盘位之间设置有旋转气缸,各所述旋转气缸的输出轴上设置有联动杆,各所述联动杆的两端分别设置有锁定插杆,各所述码盘的4个角端分别设置有锁定插孔;各所述旋转气缸用于驱动联动杆转动使各锁定插杆与对应的锁定插孔对位,再滑移使各锁定插杆插入对应的锁定插孔内以进行码盘的限位。

10、本发明进一步设置为:所述第二转移装置包括:第二y轴组件,所述第二y轴组件包括第二y轴滑移架、第二y轴滑移座、第一齿条组件,所述第二y轴滑移架呈固定设置,所述第二y轴滑移座滑移安装于第二y轴滑移架,所述第一齿条组件用于驱动第二y轴滑移座在第二y轴滑移架上滑移;第二x轴组件,所述第二x轴组件包括第二x轴滑移架、第二x轴滑移座、第二齿条组件,所述第二x轴滑移架设置于第二y轴滑移座,所述第二x轴滑移座滑移安装于第二x轴滑移架,所述第二齿条组件用于驱动第二x轴滑移座在第二x轴滑移架上滑移;第二z轴组件,所述第二z轴组件包括第二z轴滑移架、第三齿条组件,所述第二z轴滑移架滑移安装于第二x轴滑移座,所述第三齿条组件用于驱动第二z轴滑移架在第二x轴滑移架上滑移;第二取放件,其用于取放码盘,所述第二取放件设置于第二z轴滑移架的下方。

11、本发明进一步设置为:所述第二取放件包括夹爪座、收缩滑移座、收缩气缸,所述夹爪座下方设置有收缩滑轨,所述收缩滑移座的数量为2件,且分别滑移设置于收缩滑轨,各所述收缩滑移座上分别设置有至少1件爪部,收缩气缸的数量为2件,各所述收缩气缸用于驱动对应的收缩滑移座滑移,所述夹爪座上对应各收缩滑移座分别设置有缓冲器,缓冲器用于在第二取放件抓取码盘时对对应的收缩滑移座起到缓冲作用,所述夹爪座上设置有若干件弹性件,弹性件用于在第二取放件抓取码盘时朝下相抵于码盘。

12、通过采用上述技术方案,冲压机通过冲压成型的方式加工出物料,且物料掉落于正反理料装置上,之后便可在正反理料装置的传输过程中完成物料的第一次调整,使得输出的物料均为凸部朝上,之后第一转移装置将正反理料装置输出的物料朝第一转移工位转移,并在转移过程中进行基板的周向朝向判断调整,使得转移至码盘内的物料与置物腔适配而放置于置物腔内,当码盘上的置物腔都放置好物料后,通过切换转盘转动以使第一转移工位的码盘转移至第二转移工位,最后在第二转移装置的作用下将完成装料的码盘转移至料车而完成下料。全程自动化生产、调整、转盘、堆垛,无需人工工序的介入,效率高、成本低,且冲压机加工的物料无需增加中间收集(装入收集框)的过程,防止物料损坏。

- 还没有人留言评论。精彩留言会获得点赞!