本发明涉及焊钳夹紧,具体涉及一种焊钳夹紧方法及夹紧装置。

背景技术:

1、电阻点焊机在焊接应用中,采用两个电极对工件施加一定的夹紧力并连通大电流使得工件之间形成熔核完成焊接,由于焊钳静臂在夹紧力作用下会产生静臂弹性变形,导致静臂电极发生偏转造成两个相对电极不共轴,致使工件与电极端面无法保持平行,如图15-16所示,静臂电极发生偏转产生偏移角度a,导致焊接时电极受力不均匀,熔核成形不平整影响焊接质量和美观度。

2、特别是电阻焊机器人移动焊接螺母或螺柱时,由于静臂电极发生偏移导致焊接螺母或螺柱与金属板材不能平行,从而使得焊接螺母或螺柱的焊接部分与金属板材不能完全贴合,导致螺母部分焊接脚与金属板材不能完全焊接产生焊接不牢固,螺柱焊接端面与金属板材焊接存在倾斜,且致使螺柱或螺母不垂直金属板材,既影响焊接强度,又影响零部件的装配。

3、现有技术中,如中国专利公开号cn202963774u公开的一种结构改良的焊钳,其公开了活动电极臂和浮动电极臂都可以相对待焊接工件活动,在电极帽磨损的情况下也能够实现自动调整位置,但是其仅仅能够调节焊接电极的位置,但是不能解决电极在焊接中受夹紧力偏转后导致焊接电极不共轴、不平行的问题。因此有必要对现有焊钳夹紧方法及夹紧结构进行改进。

技术实现思路

1、本发明目的是解决上述电阻焊机中焊钳在焊接时由于焊臂弯曲变形导致焊接电极不能共轴的技术问题,提供一种焊钳夹紧方法及夹紧装置,使得焊枪的动电极与静电极在焊接前和施焊过程中均保持共轴。

2、为了实现上述目的,本发明采用以下技术方案予以实现:

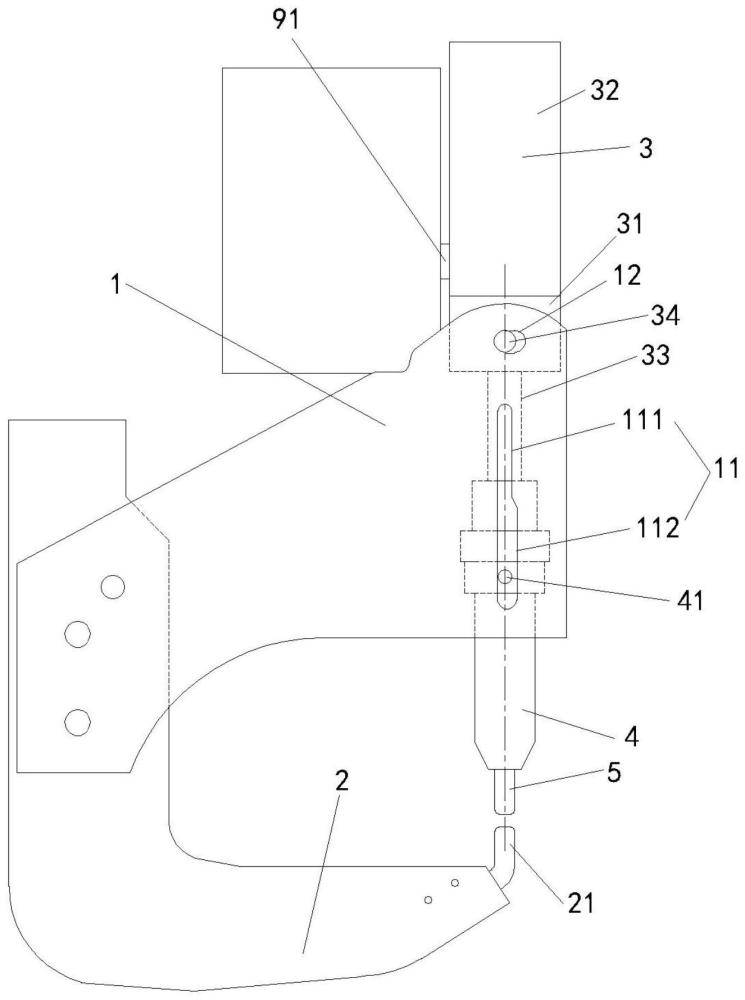

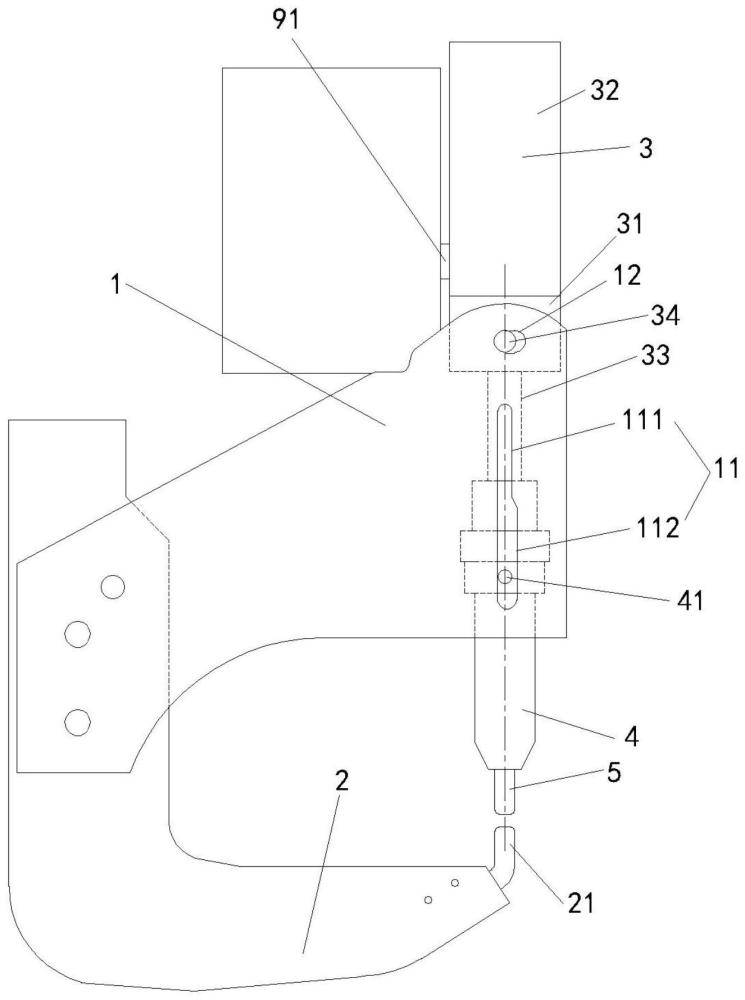

3、一种焊钳夹紧方法,应用于c型电阻焊钳,按如下方式进行夹紧焊接:采用c型电阻焊钳对工件进行夹紧焊接,c型电阻焊钳包括有固定板和紧固在固定板一端内的静臂,静臂一端设置有静电极,固定板一端夹装直线驱动装置,所述直线驱动装置远离驱动电机一端设置有动电极,动电极与静电极用于对工件进行夹紧焊接;当直线驱动装置驱动动电极对工件进行夹紧施焊时,动电极与固定板之间转变为可转动的支撑状态,在焊接夹紧力作用下使得动电极随工件偏转而摆动以保持与静电极保持共轴。

4、采用上述方案,动电极在焊接前与未受挤压的静电极处于同轴状态,使得动电极在与工件抵接加压前保持与静电极同轴,在施焊加压过程中动电极转变为可转动的支撑状态,动电极在施焊加压时,使得静臂向远离动电极方向弯曲变形,静电极受到动电极的顶压夹紧力作用下向远离动电极方向偏转,偏转过程中产生偏转力传递至动电极,使得可转动的动电极跟随静电极偏转而偏转,从而使得在施焊加压过程中动电极与静电极保持同轴。

5、为实现上述夹紧方法,本技术提供一种焊钳夹紧装置,包括固定板和固定连接在固定板上的静臂,所述固定板夹装固定在静臂两侧,所述固定板与静臂围合成c型结构,所述静臂远离固定板一端固定连接有静电极;所述固定板之间夹装有直线驱动装置,所述直线驱动装置的驱动端连接有电极连接杆,所述电极连接杆远离直线驱动装置的一端固定连接有动电极,所述动电极与静电极相对设置以对工件进行夹紧焊接;

6、所述电极连接杆的侧壁上固定连接有导向销,所述固定板上开设有沿电极连接杆轴向布置的导向槽,所述导向销穿插在导向槽中,所述导向槽的靠近静电极一端的槽宽大于导向销的直径以使得导向销在焊接状态下与导向槽之间具有浮动间隙;

7、所述直线驱动装置包括有连接法兰,所述连接法兰的侧壁上固定连接有销轴,所述销轴与直线驱动装置的驱动方向垂直布置,所述固定板上开设有弧形槽,所述销轴穿插在弧形槽中,所述销轴在焊接中沿弧形槽摆动以实现动电极随工件偏转而摆动以保持与静电极共轴。优选的,所述弧形槽的中线为圆弧形且圆弧形的圆心为动电极与工件抵接时动电极的焊接端面的中心位置,从而便于动电极摆动。

8、通过上述方案,在加压夹紧焊接时,整个动电极以及附属的驱动机构处于可摆动状态,使得动电极随静电极向远离动电极方向倾斜而倾斜,此时动电极、电极连接杆以及直线驱动装置均同步向远离静臂一侧偏转,从而保持动电极与静电极同轴;在焊接前,动电极向静电极移动时,动电极与未变形前的静电极处于初始同轴状态,焊接加压后动电极随静电极同步偏转,从而使得动电极在静电极未受焊接夹紧力的状态和受到焊接夹紧力的状态下均与静电极保持同轴,从而保障焊接质量。避免动电极与静电极之间存在焊接夹角,减少工件之间不平行产生的焊接质量问题,如避免工件存在夹角导致的飞溅、熔核不均匀、焊接不牢固等现象,尤其是在将焊接螺母或者螺柱焊接在板材上时,焊接螺母或螺柱与板材不平行导致焊接脚不能焊接牢固且与板材歪斜影响装配的问题。

9、进一步的,所述直线驱动装置包括驱动电机和驱动丝杆,所述驱动电机与其一体连接的减速器安装在连接法兰上,所述连接法兰设置在两侧的固定板内侧,所述驱动电机的输出端通过减速器变速后固定连接有驱动丝杆,所述驱动丝杆通过螺纹配合连接有驱动螺母,所述驱动螺母固定连接在电极连接杆的端部。所述驱动丝杆旋转以带动驱动螺母移动从而驱动电极连接杆移动,使得电极连接杆驱动动电极对工件夹紧进行焊接以及在焊接完成后将动电极驱动回缩远离工件完成复位。

10、进一步的,所述弧形槽远离动电极一侧侧壁上设置有第一磁铁,所述销轴远离动电极一侧设置有第二磁铁,所述第一磁铁与第二磁铁相对设置,且第一磁铁与第二磁铁相互靠近的一面的磁极相同以产生磁性相斥力。通过第一磁铁与第二磁铁产生的磁性斥力对销轴进行支撑,焊接过程中,直线驱动装置驱动动电极向静电极移动对工件夹紧时,第一磁铁对第二磁铁产生相斥的推力以降低销轴与弧形槽之间摩擦阻力,且静电极在受力发生转动时,动电极产生侧向偏转力使得动电极跟随静电极偏转,而销轴通过第二磁铁与第一磁铁作用使得动电极偏转过程中的阻力更小,便于动电极保持与静电极同步偏转,进而保障动电极与静电极同步保持同轴和焊接端面平行。

11、进一步的,所述电极连接杆上穿套有浮动导向块,所述浮动导向块位于导向销远离直线驱动装置一侧,所述浮动导向块中开设有与电极连接杆外壁匹配的导向孔,所述电极连接杆沿导向孔滑动配合以使得电极连接杆沿浮动导向块进行轴向滑动,所述浮动导向块上转动连接有偏心转轴,所述偏心转轴包括有第一圆轴和偏心固定在第一圆轴两端的第二圆轴,所述第一圆轴与浮动导向块转动连接,所述第二圆轴与固定板转动连接;所述固定板的内侧设置有限位槽,所述浮动导向块位于限位槽中。通过浮动导向块对电极连接杆进行导向,使得电极连接杆在移动中保持稳定;而在电极连接杆在施焊过程中偏转时,偏心转轴在受到外力作用下使得浮动导向块与电极连接杆一起摆动,在电极连接杆复位时,浮动导向块随电极连接杆复位。

12、进一步的,所述限位槽的远离偏心转轴一侧侧壁上固定连接有第四磁铁,所述浮动导向块的远离偏心转轴一端设置有第五磁铁,所述第五磁铁与第四磁铁相对设置且相互靠近的一端磁极不同。加压施焊时产生的焊接偏转力传递至浮动导向块,焊接过程中焊接夹紧力产生的偏转力克服第四磁铁和第五磁铁的吸力使得第四磁铁和第五磁铁分离,从而使得电极连接杆能够自由偏转;当电极连接杆复位时,浮动导向块随着电极连接杆移动而靠近第四磁铁,通过第四磁铁和第五磁铁相互吸引辅助浮动导向块复位,提高复位准确度。

13、进一步的,所述导向槽具有第一导向段和第二导向段,所述第二导向段位于第一导向段的靠近动电极一端,所述第一导向段的靠近静臂一侧的侧壁与第二导向段的靠近静臂一侧的侧壁齐平且与电极连接杆的轴线平行,所述第一导向段的槽宽与导向销的外径一致以对导向销进行导向,所述第二导向段的槽宽大于导向销的外径以使得导向销在第二导向段中具有自由移动间隙。通过将导向槽设置为两段,第一导向段对导向销复位,第二导向段使得导向销处于自由摆动状态;具体的,由于第一导向段的槽宽与导向销的外径一致,导向销在回缩至第一导向段中时在第一导向段导向作用下导向销的中心与第一导向段中线重合复位,在销轴同步复位共同作用下,使得电极连接杆处于初始状态,此时电极连接杆下端的动电极与静电极处于初始同轴;在导向销移动至第二导向段中时,第二导向段宽度大于导向销,使得导向销与第二导向段之间存在摆动间隙,从而便于导向销以及与其固接一体的电极连接杆、动电极处于自由摆动状态,便于动电极随静电极摆动。

14、在另一方案中,所述固定板的一侧设置有推移机构,通过推移机构对电极连接杆进行复位和自由摆动两个状态进行切换,导向槽设置为等宽的直线槽且槽宽大于导向销的直径;所述推移机构包括有第二驱动装置,所述第二驱动装置的驱动端连接有驱动抵接块,所述抵接块位于电极连接杆远离固定板的一侧,所述抵接块位于固定板内侧并与固定板滑动配合。在动电极向静电极靠近对工件夹紧时所述第二驱动装置的驱动端伸出将抵接块抵接在电极连接杆侧壁上使得电极连接杆上的动电极与静电极保持同轴,在动电极与静电极对工件加压焊接时第二驱动装置的驱动端带动抵接块与电极连接杆脱离使得电极连接杆处于可随动电极摆动状态;在焊接完成后,动电极远离静电极时第二驱动装置的驱动端伸出将抵接块抵接在电极连接杆侧壁上使得电极连接杆复位至初始位置。

15、进一步的,还包括有复位机构,所述复位机构用于对直线驱动装置进行辅助复位。

16、一种方案中,所述复位机构包括第三磁铁,所述第三磁铁位于直线驱动装置的一侧,所述第三磁铁与固定板相对固定连接,所述第三磁铁用于对直线驱动装置的金属外壳进行吸附辅助直线驱动装置复位。施焊时,直线驱动装置对工件施加焊接压力,在静电极偏转下偏转力克服第三磁铁与直线驱动装置的外壳之间的磁吸力,使得直线驱动装置进行偏转,从而保持动电极与静电极同步偏转摆动,焊接完成后直线驱动装置驱动动电极向上移动复位时,直线驱动装置向第三磁铁方向靠近,当第三磁铁与直线驱动装置的外壳产生磁吸力使得直线驱动装置快速复位至初始状态,从而提高复位准确性和提高复位速度。

17、在另一方案中,所述复位机构包括固定在连接法兰上的复位柱,所述固定板上固定连接有安装板,所述安装板上开设有过孔,所述过孔中滑动连接有复位块,所述复位块位于复位柱的靠近直线驱动装置轴线一侧,所述复位块的朝向复位柱一端设置有复位斜面,所述电极连接杆上固定连接有顶杆,所述顶杆远离动电极一端朝向复位块,直线驱动装置驱动电极连接杆向直线驱动装置端移动时带动顶杆对复位块向复位柱方向推移使得复位斜面挤压复位柱从而将倾斜的直线驱动装置复位摆正。

18、进一步的,所述复位块远离复位柱一端固定连接有挡板,所述复位块外侧设置有压缩弹簧,所述压缩弹簧位于安装板与挡板之间,压缩弹簧的弹力使得顶杆远离复位块时将复位块顶离复位柱从而使得直线驱动装置处于自由摆动状态。

19、采用上述方案的复位机构,直线驱动装置驱动电极连接杆以及动电极向工件移动时,复位块与复位柱脱离,使得直线驱动装置处于沿弧形槽自动摆动状态,在动电极对工件夹紧时,动电极随静电极及工件摆动而摆动,带动与动电极同轴的直线驱动装置自由摆动从而实现动电极与静电极保持同轴,避免直线驱动装置卡别造成动电极不能自由摆动;当焊接完成后,直线驱动装置驱动电极连接杆以及动电极远离静电极方向移动,电极连接杆向远离静电极移动过程中带动顶杆顶压复位块,复位块通过复位斜面挤压复位柱,从而使得复位柱向远离直线驱动装置轴线方向移动,从而将在焊接过程中向外摆动偏转的直线驱动装置扶正复位,电极连接杆通过导向槽或者推移机构复位至初始位置,使得直线驱动装置下端的电极连接杆及动电极处于与未受夹紧力作用的静电极保持初始同轴状态。

20、本发明提供的一种焊钳夹紧方法及夹紧装置,具有以下有益效果:工作时,直线驱动装置驱动电极连接杆向下移动,电极连接杆驱动动电极向下直线运动至静电极的上方,在无夹紧力的情况下动电极与静电极保持同轴;加压焊接时,电极连接杆处于左右自由摆动状态,直线驱动装置上的第二传动销与弧形槽之间存在摆动间隙,使得电极连接杆及与其连接的直线驱动装置处于左右自由摆动状态,直线驱动装置驱动动电极向静电极方向移动对工件施加焊接压力,静电极在夹紧力作用下产生偏移,静电极偏转产生的偏转力作用下使得动电极、电极连接杆、直线驱动装置一起随静电极同步摆动,从而保持动电极与静电极在焊接前与焊接加压施焊中均处于同轴状态,从而使得焊接工件之间保持良好接触,提高焊接质量,尤其是在焊接螺母或者螺柱时,能够保障焊接螺母或者螺柱的焊接强度。