基于刀触点的铣削精加工插补方法

本发明涉及机械加工,具体地,涉及一种基于刀触点的铣削精加工插补方法。

背景技术:

1、复杂机械零件的加工通常要在加工中心通过车削、铣削、钻削等多种加工工艺进行处理。以涡轮增压器叶轮为例,其是典型的复杂零件,在能源、航空、航海领域应用广泛。在一台精密雕刻机上加工这样一个叶轮要经过27道工序。而其中的叶片精加工(第11道工序)是其中最为复杂、也最影响叶片产品精度的加工工序。目前,一般采用锥度球头刀具以及摇篮式bc五轴加工机床进行加工,在加工过程中刀具和机床的运动采用数控程序进行控制。

2、在进行铣削精加工时,一般采用纯几何插补的方法,对加工路径进行密化插补处理,插补后生成的数控程序是一系列的点到点的直线运动,该程序输入到数控系统后,在点与点之间根据插补周期进一步进行线性插补,以获得五根运动轴的驱动命令。

3、但是,这种纯几何插补的方法不考虑加工过程中刀具的变形量。由于受到叶片之间的空间限制,叶片精加工采用的是一种细长型铣刀,该铣刀在加工过程中会在切削力作用下变形,变形量会影响到产品的加工精度。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种基于刀触点的铣削精加工插补方法。

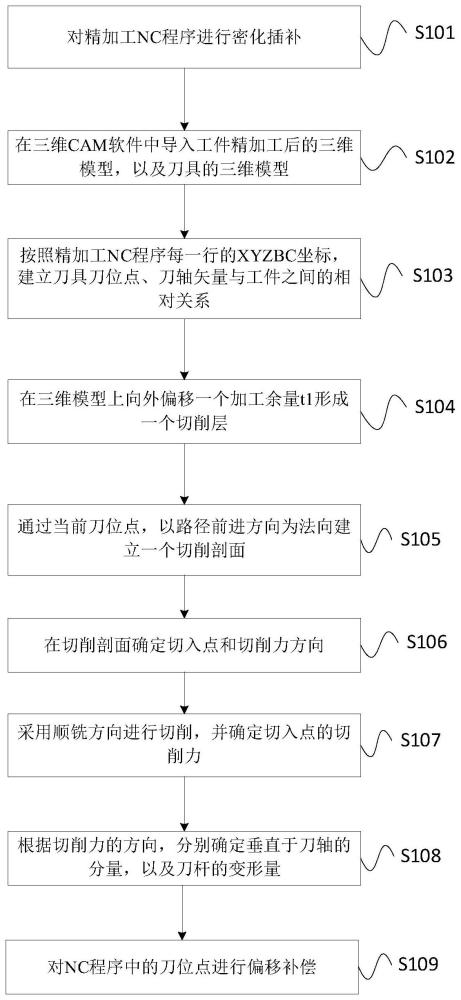

2、第一方面,本技术实施例提供一种基于刀触点的铣削精加工插补方法,包括:

3、步骤1:在三维cam软件中导入工件精加工后的三维模型,以及刀具的三维模型;

4、步骤2:按照精加工nc程序每一行的xyzbc坐标,建立刀具刀位点、刀轴矢量与工件之间的相对关系;

5、步骤3:根据刀具刀位点、刀轴矢量与工件之间的相对关系,确定切削剖面,并确定在切削剖面上的切削力;

6、步骤4:根据切削力的方向,分别确定垂直于刀轴的分量,以及刀杆的变形量;

7、步骤5:根据垂直于刀轴的分量、刀杆的变形量,对nc程序中的刀位点进行偏移补偿。

8、可选地,所述步骤3包括:

9、在三维模型上向外偏移一个加工余量t1形成一个切削层;

10、基于所述切削层,通过当前刀位点,以路径前进方向为法向建立一个切削剖面,以确定当前的切削区域;

11、在切削剖面确定切入点和切削力方向;

12、采用顺铣方向进行切削,并确定切入点的切削力。

13、可选地,基于所述切削层,通过当前刀位点,以路径前进方向为法向建立一个切削剖面,以确定当前的切削区域,包括:

14、以路径前进方向为法向建立一个切削剖面,假设将切削剖面与精加工前表面形成一根交线记为l1,刀具球面与切削剖面的交线记为l2,且l1和l2交点记为a;

15、将l2复制并沿着l1移动一个单层切深t2后,获得前一层加工面与切削剖面的交线l3,其中,l3与l1的交点记为b,l3与l2的交点为c,则a、b、c三点内的区域为当前的切削区域。

16、可选地,在切削剖面确定切入点和切削力方向,包括:

17、通过b点创建一条切削剖面的法线l0,l0代表前一层加工留下的棱边;

18、在当前刀位点,通过绕刀轴旋转锥面球头刀找到单个螺旋状刀刃与l0的交点d;

19、以d点处螺旋刀刃的垂直方向作为切削力方向。

20、可选地,采用顺铣方向进行切削,并确定切入点的切削力,包括:

21、将铣削切削力分解为主切削力和垂直切削力,其中,主切削力fc的计算公式如下:

22、fc=kl*hd*bd

23、其中:kl表示单位切削力,hd表示切削厚度,bd表示切削宽度。

24、第二方面,本技术实施例提供一种基于刀触点的铣削精加工插补装置,包括:

25、模型导入模块,用于在三维cam软件中导入工件精加工后的三维模型,以及刀具的三维模型;

26、对应关系建立模块,用于按照精加工nc程序每一行的xyzbc坐标,建立刀具刀位点、刀轴矢量与工件之间的相对关系;

27、切削力确定模块,用于根据刀具刀位点、刀轴矢量与工件之间的相对关系,确定切削剖面,并确定在切削剖面上的切削力;

28、刀杆变形量确定模块,用于根据切削力的方向,分别确定垂直于刀轴的分量,以及刀杆的变形量;

29、偏移补偿模块,用于根据垂直于刀轴的分量、刀杆的变形量,对nc程序中的刀位点进行偏移补偿。

30、可选地,所述切削力确定模块,具体用于:

31、在三维模型上向外偏移一个加工余量t1形成一个切削层;

32、基于所述切削层,通过当前刀位点,以路径前进方向为法向建立一个切削剖面,以确定当前的切削区域;

33、在切削剖面确定切入点和切削力方向;

34、采用顺铣方向进行切削,并确定切入点的切削力。

35、可选地,基于所述切削层,通过当前刀位点,以路径前进方向为法向建立一个切削剖面,以确定当前的切削区域,包括:

36、以路径前进方向为法向建立一个切削剖面,假设将切削剖面与精加工前表面形成一根交线记为l1,刀具球面与切削剖面的交线记为l2,且l1和l2交点记为a;

37、将l2复制并沿着l1移动一个单层切深t2后,获得前一层加工面与切削剖面的交线l3,其中,l3与l1的交点记为b,l3与l2的交点为c,则a、b、c三点内的区域为当前的切削区域。

38、可选地,在切削剖面确定切入点和切削力方向,包括:

39、通过b点创建一条切削剖面的法线l0,l0代表前一层加工留下的棱边;

40、在当前刀位点,通过绕刀轴旋转锥面球头刀找到单个螺旋状刀刃与l0的交点d;

41、以d点处螺旋刀刃的垂直方向作为切削力方向。

42、可选地,采用顺铣方向进行切削,并确定切入点的切削力,包括:

43、将铣削切削力分解为主切削力和垂直切削力,其中,主切削力fc的计算公式如下:

44、fc=kl*hd*bd

45、其中:kl表示单位切削力,hd表示切削厚度,bd表示切削宽度。

46、第三方面,本技术实施例提供一种基于刀触点的铣削精加工插补设备,包括:处理器和存储器,所述存储器中存储有可执行的程序指令,所述处理器调用所述存储器中的程序指令时,所述处理器用于:

47、执行如第一方面中任一项所述的基于刀触点的铣削精加工插补方法的步骤。

48、第四方面,本技术实施例提供一种计算机可读存储介质,用于存储程序,所述程序被执行时实现如第一方面中任一项所述的基于刀触点的铣削精加工插补方法的步骤。

49、与现有技术相比,本发明具有如下的有益效果:

50、本技术中通过cam软件计算精加工路径上每一点的刀触点、刀具的切削力以及刀具的变形量,从而对刀位点进行补偿,可以提高精加工的加工精度。尤其对于复杂型面加工,加工路径上每一点的刀触点都在变化,刀轴角度也在变化,切削厚度也在变化,造成切削力以及刀具的变形量的变化,对于叶片精加工采用细长刀具加工的情况有特别重要的意义。

- 还没有人留言评论。精彩留言会获得点赞!