棒线材轧制装置及方法与流程

本发明涉及轧钢生产,更为具体地,涉及一种棒线材轧件轧制装置及方法。

背景技术:

1、轧件棒线材作为钢铁行业的重要产品之一,广泛用于建筑、机械及金属制品行业。传统的棒线材生产是单根短坯料进行轧制,每轧制一个道次,轧件对轧辊及导卫装置均有一个冲击,以实现咬钢过程;每轧制一根钢坯都要切头切尾,以便生产顺利;每两根前后相邻的轧件之间必须保证有一定的间隔时间,以便缓冲。棒线材常规的轧制生产工艺的总流程是:将连铸坯经加热炉加热,然后直接将短钢坯送入轧机进行轧制。具体工艺流程如下:加热炉→除鳞箱→粗轧机组→中轧机组→精轧机组→收集装置。综上,该生产方法存在需要切头尾、短尺乱尺、需要留出轧制间隙时间、每次咬入都会冲击轧机等问题。

2、为了克服轧件头部冲击影响、减少切头切尾及消除间隔时间,目前提出了无头轧制概念,即把数量众多的短钢坯变成一根无限长的钢坯进行轧制,最大限度地减少冲击、切头切尾和间隔时间。与传统轧制工艺相比,无头轧制工艺有效地消除了传统轧制工艺的不足,加长了轧钢生产时间、增加了车间产量、延长了设备的使用寿命、稳定了轧机的轧制参数、提升了成品的尺寸精度和收得率、降低了产品的生产成本,改善了车间经济技术指标。

3、例如,发明专利cn 108405618a,公开了一种长材无头轧制连接方法及其轧制生产线,提出了中间坯连接方法,具体为将连续经过粗轧机组后的前块中间坯轧件和后块中间坯轧件通过摩擦焊首尾焊接连接,并在两者的焊接位实施边部毛刺去除处理。此专利工艺路线是在粗轧机组后进行中间坯连接实现长材无头轧制,但由于在初轧机组之后,轧制速度较快使得焊接时间较紧张,另外还需要进行脱头轧制,这势必造成初轧机组与中轧机组之间的距离增加,拉长了轧钢车间的长度,且当前轧钢生产线基本为连续轧制形式,如果在初轧机组与中轧机组之间增加焊接系统,需进行较大程度整改,所以此方式不利于老线改造。

4、又如发明专利cn104550237a,公开了一种用于生产棒线材和型材的连铸-直接轧制装置及方法,提出了型材棒线材的连铸连轧方法,但由于坯料由连铸机至粗轧机组,只是采用保温罩进行保温,至粗轧机组铸坯表层温度会降至900℃左右,芯部温度也只有950℃,无法实现优特钢轧制要求。再如

5、发明专利cn 110052495a公开了一种短流程长材无头轧制生产线及其轧制方法,提出了取消连铸机、拉矫机后的铸坯切割机、事故冷床及加热炉,直接对接轧机进行生产,但由于一条轧制线的生产能力一般远大于一台连铸机的生产能力,势必会制约轧制线的产量;另外轧钢时得到速度也高于连铸机的拉钢速度,要想实现短流程无头轧制,必须要求连铸机具有较高的拉速;另外钢铁厂连铸车间距轧钢车间一般都有一定距离,此生产方式必须要求连铸与轧钢车间紧挨着,所以此方式同样不适合老线改造。

6、综上所述,传统的棒线生产线存在切头尾、短尺乱尺、钢坯间隔长、钢坯对轧机的冲击大等缺点;而现有的无头轧制生产线由于需要在轧机组之间增加焊接系统,所以拉长了轧钢车间的长度,存在不适合老线改造等问题。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种棒线材轧制装置及方法,以便于解决现有技术中,传统的棒线生产线存在切头尾、短尺乱尺、钢坯间隔长、钢坯对轧机的冲击大等缺点;而现有的无头轧制生产线由于需要在轧机组之间增加焊接系统,所以拉长了轧钢车间的长度,存在不适合老线改造等问题。

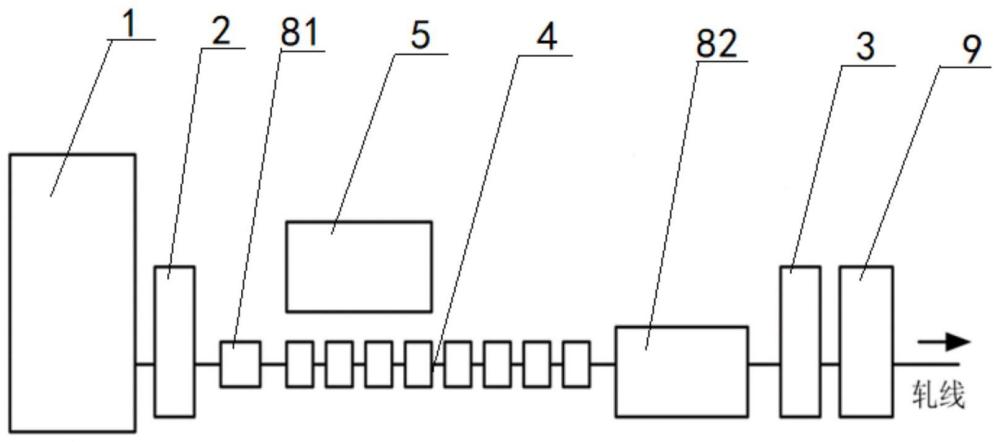

2、本发明提供一种棒线材轧制装置,包括:轧件输送机构、移动焊接装置和轧制系统;其中,所述轧件输送机构包括设置在加热炉出口处的第一夹送辊、设置在所述轧制系统的入口处的第二夹送辊和设置在所述第一夹送辊和所述第二夹送辊之间的摆动辊道;在所述摆动辊道的顶部设置有轧件传送线;所述移动焊接装置包括设置在所述摆动辊道的两侧的小车轨道、设置在所述小车轨道上的移动焊接小车、安装在所述移动焊接小车上的焊接顶锻机构和安装在所述移动焊接小车上的焊接供电机构;其中,所述移动焊接小车包括分别设置在所述轧件传送线的两侧的第一车架和第二车架;所述焊接顶锻机构包括夹持前轧件尾部的固定夹持机构和夹持后轧件头部的移动夹持机构;所述固定夹持机构包括设置在所述第一车架上的第一固定夹持结构和设置在所述第二车架上的第二固定夹持结构;在所述第一固定夹持结构和所述第二固定夹持结构之间形成前轧件尾部固定腔;所述移动夹持机构包括固设在所述第一车架上的第一对接液压缸、固设在所述第二车架上的第二对接液压缸、分别与所述第一对接液压缸和所述第二对接液压缸的输出端连接的第一活动夹持结构和第二活动夹持结构;在所述第一活动夹持结构和所述第二活动夹持结构之间形成后轧件头部固定腔;所述焊接供电机构包括分别与所述固定夹持机构和所述移动夹持机构连接的焊接变压器。

3、此外,优选的方案是,在所述固定夹持机构的固定端连接有第一夹持液压缸;在所述移动夹持机构的固定端连接有第二夹持液压缸。

4、此外,优选的方案是,所述第一对接液压缸和所述第二对接液压缸的输出端均平行于所述轧件传送线设置;所述第一对接液压缸的输出端垂直连接在所述第一活动夹持结构上;所述第二对接液压缸的输出端垂直连接在所述第二活动夹持结构上。

5、此外,优选的方案是,所述小车轨道包括分别平行设置在所述摆动辊道的两侧的第一导轨和第二导轨;在所述移动焊接小车的底部的两侧分别设置有第一行走轮和第二行走轮;所述第一行走轮设置在所述第一导轨上,所述第二行走轮设置在所述第二轨道上。

6、此外,优选的方案是,在所述移动焊接小车的底部的两侧均设置有导向轮;所述导向轮连接有驱动装置。

7、此外,优选的方案是,所述第一固定夹持结构为夹持钳;所述第二固定夹持结构为夹持钳。

8、此外,优选的方案是,所述第一活动夹持结构为夹持钳;所述第二活动夹持结构为夹持钳。

9、此外,优选的方案是,在所述第一夹送辊与所述摆动辊道之间设置有除磷箱。

10、此外,优选的方案是,在所述第二夹送辊与所述摆动辊道之间设置有去毛刺机。

11、本发明提供一种棒线材轧制方法,采用如上所述的棒线材轧件轧制装置对线材进行轧制,包括如下步骤:

12、通过所述第一夹送辊将经过所述加热炉加热的第一轧件和第二轧件依次送入所述摆动辊道的顶部的轧件传送线上;

13、当所述轧件传送线上的所述第一轧件和所述第二轧件到达预设位置时,所述移动焊接小车以所述预设位置为焊接起点,分别通过所述固定夹持机构将所述第一轧件固定在所述前轧件尾部固定腔内和通过所述移动夹持机构将所述第二轧件固定在所述后轧件头部固定腔内,并调整所述轧件传送线的轧件速度,使所述移动焊接小车沿着所述小车轨道随所述轧件传送线同步移动;

14、在所述移动焊接小车随所述轧件传送线同步移动时,开启所述焊接供电机构,将所述第一轧件的尾部和所述第二轧件的头部焊接为一体式长轧件;

15、当所述移动焊接小车随所述轧件传送线移动至预设焊接终点位置时,所述固定夹持机构和所述移动夹持机构从所述一体式长轧件上松开,移动焊接小车沿着所述小车轨道返回至所述焊接起点,并通过所述第二夹送辊将所述一体式长轧件送入所述轧制系统进行轧制。

16、从上面的技术方案可知,本发明提供的棒线材轧制装置及方法,通过在加热炉出口与轧制系统的入口之间设置摆动辊道、在摆动辊道的两侧设置小车轨道以及在小车轨道上设置移动焊接小车;将焊接顶锻机构和焊接供电机构均安装在移动焊接小车上,可在前后两根线材到达预设位置时,通过焊接顶锻机构分别将前轧件的尾部和后轧件的头部分别固定在前轧件尾部固定腔和后轧件头部固定腔内,在固定住前轧件和后轧件之后移动焊接小车随着轧件传送线同步移动,并通过焊接供电机构将前轧件的尾端与后轧件的头端焊接,焊接完成后移动焊接小车迅速返回至预设位置即起始位置,重新夹住下一轧件,再重复焊接过程,使单独特定长度的短线材变为无限长的长线材,不间断的轧制,无需切头尾、取消钢坯间隔、提高产量,有效解决了传统棒线生产线存在切头尾、短尺乱尺、钢坯间隔长、钢坯对轧机的冲击大等问题;通过在固定夹持机构上连接变压器和在移动夹持机构上连接变压器,经过固定夹持机构和移动夹持机构将两个变压器产生的电流传递至前轧件和后轧件上,利用前轧件和后轧件自身内部电阻和接触电阻所产生的电阻热,实现两者的焊接;由于移动焊接小车与摆动辊道可同位设置,焊接顶锻机构和焊接供电机构均安装在移动焊接小车上,所以极大的节约了装置占用的空间,避免拉长轧钢车间的长度,可适用于老线改造。

17、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

- 还没有人留言评论。精彩留言会获得点赞!