一种高强奥氏体不锈钢管及其冷轧工装模具、冷轧工艺与应用的制作方法

本发明属于不锈钢管冷轧塑性加工,涉及一种高强奥氏体不锈钢管及其冷轧工装模具、冷轧工艺与应用。

背景技术:

1、随着经济的发展和科学技术的进步,不锈钢管的应用范围日益广泛,对不锈钢管的要求也越来越高,为了使不锈钢管在数量上和质量上满足各个领域的使用要求,国外无论是在新钢种的开发,还是在生产装备的更新或工艺改革方面都有了快速的发展,目前不锈钢管已广泛应用于各个领域,主要用作具有特殊要求的耐腐蚀部件,不锈钢管主要有奥氏体不锈钢/铁素体不锈钢、马氏体不锈钢、双相不锈钢和沉淀硬化型不锈钢管。

2、03cr21ni6mn9n钢属于以mn、n代替部分ni来稳定奥氏体的cr-nimn-n奥氏体不锈钢,通过加氮强化机制,使钢具有较高强度和韧性,极低的磁导率和更加稳定的奥氏体组织。充分固溶后,其屈服强度是300系不锈钢的两倍。该材料冷作硬化速度非常快,28%以下的变形量就可以将屈服强度提高到300系不锈钢的3.5倍左右,可用于21mpa、28mpa及35mpa级航空用高压液压管,广泛用于波音等民用飞行器及f系列军机。近年,我国大力发展航空事业,各类飞行器压力等级不断提高,亟需加快03cr21ni6mn9n钢材料的研究,以提高自身装备性能。

3、03cr21ni6mn9n管材对冷变形敏感(强化快),轧制时轧制力大,易发生轧毛或根本无法平稳轧制。为此,对该材料进行应变强化机制研究,系统研究03cr21ni6mn9n管材塑性流变行为,研究不同变形量对强度和塑性的影响规律,为制管工艺参数提供依据。制管工艺参数优化,在对应变强化机制及不同变形对强度发生影响研究的基础上,调整制管工艺模具,改善表面质量,提高成材率,提高冷轧管的强度和塑性,进而提高工艺性能和应用性能。

4、因此,通过研究03cr21ni6mn9n管材冷作塑性强化机理,设计两辊冷轧机的冷轧工装模具轧制变形曲线,制得符合要求的高压力等级航空用管,是本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种高强奥氏体不锈钢管及其冷轧工装模具、冷轧工艺与应用,通过研究03cr21ni6mn9n管材冷作塑性强化机理,设计并优化两辊冷轧机的冷轧工装模具轧制变形曲线,优化轧制变形工艺,制造出符合要求的高压力等级航空用管。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种高强奥氏体不锈钢管的冷轧工装模具,所述冷轧工装模具由双抛曲线型孔型和双抛曲线型顶头组成,并与两辊冷轧机进行装配。

4、本发明通过对03cr21ni6mn9n奥氏体不锈钢管坯材料强化机理的研究,结合变形量对管材性能的影响,优化两辊冷轧机的冷轧工装模具设计,在开坯阶段尽量大变形,减少生产道次,节约成本及缩短加工周期。

5、值得说明的是,本发明采用孔型的轧槽根部曲线及与之配合的顶头,在变形区最佳地分配变形量、平衡轧制力,充分发挥材料的塑性及轧机的能力。

6、发明人在对两辊冷轧机的冷轧工装模具进行改进设计前,还对不锈钢钢管冷轧变形强化机理、冷轧变形量对力学性能和金相组织影响进行了研究。

7、发明人对完全固溶的03cr21ni6mn9n不锈钢进行拉伸试验,控制应变速率为5×10-3s-1,测试真实应力-真实应变曲线(如图1所示),从而测试应变强化指数n值。

8、由图1可知,塑性流变曲线呈上凹形,可以采用ludwigson模型描述这种流变行为,并可用两条直线进行光滑处理,在两直线交界处应变量为10%附近存在一个瞬变点。其采用ludwigson模型σ=k1εn1+δ(模拟参数:k1=1550mpa,n1=0.355,δ=5.6e-29.9ε)能够较准确的描述该奥氏体不锈钢在室温下的塑性流变行为。在最小瞬变应变εl=19%(σl=860mpa)条件下,高于εl可用ludwik模型σ=k1εn1来表示其塑性流变行为,而低于εl的低应变水平下需一个正偏差δ更确切表达强化能力。

9、03cr21ni6mn9n不锈钢管的加工感化非常明显,其固溶态的力学指标为rm=800mpa,rp0.2=400mpa,a=48%,hrc=13,当变形14%后指标快速变化为rm=915mpa、rp0.2=800mpa、a=36%、hrc=33,变形55%后指标为rm=1330mpa、rp0.2=1230mpa、a=14%,hrc=43.5,90%变形后三项指标更是高达rm=1590mpa、rp0.2=1460mpa、a=10%,hrc=47。从强度和塑性随变形量的变化规律(图2-5)来看,变形量小于30%时加工硬化效果最为显著,如硬度和rp0.2均增大了一倍,随着变形量进一步增加,硬度与rp0.2增加的幅度变小。rp0.2变化规律基本符合指数规律变化,但抗拉强度rm无明显该现象。塑性指标a在变形量较低时下降较快,35%变形量延伸率从48%下降到17%;当变形量超过35%时,塑性损失速率变小。

10、因此,在利用冷轧变形提高03cr21ni6mn9n不锈钢管材强度的同时,必需考虑到塑性的损失,在保证获得需要强度的条件下控制变形量,以保证一定的塑性指标。总体来看,冷轧钢管最后道次控制变形量在17%-27%之间,可控制奥氏体不锈钢管材的rm=1000-1080mpa,rp0.2=860-980mpa,a=22%以上。

11、因03cr21ni6mn9n不锈钢钢管材料冷轧后要求其晶粒度不粗于6级且级差不大于2级,铁素体含量不大于5%。为此,发明人还进一步研究了不同变形量对03cr21ni6mn9n不锈钢管材组织结构的影响,结果如图6-9所示。

12、由图6-9可以看出,03cr21ni6mn9n不锈钢管材随变形量的增加组织结构的演变过程,当变形量较小时(14%),依然保持等轴的奥氏体晶粒,变形量增加至35%时,部分晶粒中出现条带状形貌,随着变形量增加至50%,出现条带的晶粒越来越多,当变形量增加至90%时,组织结构已显现出具有明显取向性的带状组织。发明人为了进一步确定变形是否导致不锈钢管管材产生形变诱导马氏体出现,采用x-射线衍射相分析及高倍金相观察,结果均没有发现马氏体组织出现。

13、发明人通过对03cr21ni6mn9n不锈钢管材材料进行应变强化机制研究,系统研究03cr21ni6mn9n管材塑性流变行为,研究不同变形量对强度和塑性的影响规律,为冷轧工装模具和制管冷轧工艺参数提供依据。

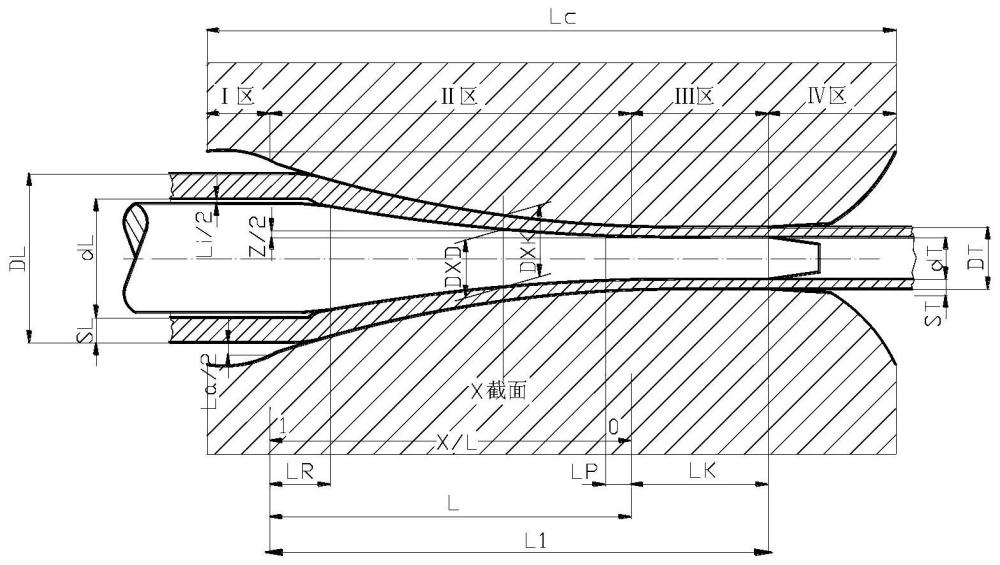

14、作为本发明优选的技术方案,所述双抛曲线型孔型由四区组成,沿进坯料方向依次为:入口区、工作区、精整区和出口区,且不锈钢管管坯冷轧时内部设置有与孔型四区匹配一致的双抛曲线型的顶头。

15、本发明中,钢管的变形是通过管坯利用机架往复运动且不断改变管材尺寸,在整个轧程四区内进行的。

16、本发明中,入口区与出口区可统称为过渡区,进行两次送进、两次旋转。另外,入口区、出口区的长度应保证轧机在两处的旋转送进能顺利进行,旋转送进时绝对不允许管材有任何变形,针对具体的设备性能入口区、出口区的长度一般为定值。

17、优选地,所述入口区的孔槽直径大于不锈钢管管坯的外径,且二者的最小差值(la)为0.5-2mm,例如可以是0.7mm、0.9mm、1mm、1.2mm、1.4mm、1.5mm、1.6mm、1.8mm或1.9mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

18、本发明中,入口区孔槽直径与不锈钢管管坯外径的差值尽可能取最小值。

19、优选地,所述出口区的孔槽直径大于精整区的宽度,且出口区的孔槽直径平滑增至入口区的孔槽直径。

20、优选地,所述工作区沿进坯料方向依次分为减径区、压下区和预精整区。

21、优选地,所述减径区与工作区的长度比为(1/8-1/10):1。

22、本发明中,所述减径区的长度(lr)与轧制材料、顶头宽度与不锈钢管管坯内径的最小差值(li)及该区孔型槽的锥度有关。

23、优选地,所述预精整区的长度小于1.6倍伸长量,所述伸长量=送进量×总延伸系数。

24、本发明中,所述预精整区对管子的壁厚进行精整,利于进行尺寸及表面质量控制。

25、优选地,所述送进量为1.5-5mm,例如可以是2mm、2.5mm、3mm、3.5mm、4mm或4.5mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

26、优选地,所述总延伸系数按照式(1)计算:

27、

28、其中,μσ表示总延伸系数;

29、dl表示不锈钢管管坯的外径(mm);

30、tl表示不锈钢管管坯的壁厚(mm);

31、dt表示成品不锈钢管的外径(mm);

32、st表示成品不锈钢管的壁厚(mm)。

33、优选地,所述精整区的长度lk为1.5倍伸长量-20倍伸长量,所述伸长量=送进量×总延伸系数,例如可以是2倍伸长量、5倍伸长量、7倍伸长量、10倍伸长量、12倍伸长量、15倍伸长量、17倍伸长量或19倍伸长量等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

34、本发明中,所述精整区用于对管材所要求的尺寸、公差进行定径。精整区的具体长度可根据轧制材料的塑性特点、顶头锥度及成品的尺寸要求、工作区的总长度合理分配确定。

35、本发明中,对特定类型的轧机,减径区、压下区、预精整区及精整区长度之和(l1)是一个定值,根据变形次数理论、轧材塑性及经验值等条件,使它们之间有一个合理的比例关系,有利于保证轧后管材的质量及轧机的生产效率。

36、优选地,所述两辊冷轧机的辊缝值为0.2-1mm,例如可以是0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm或0.9mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

37、本发明中,两辊冷轧机的辊缝值由轧机机架刚度、轧制材料的强度及所需达到的管材质量水平等影响因素决定。当壁薄、精度要求高时,其应选择较小值。

38、作为本发明优选的技术方案,所述双抛曲线型孔型的轧槽根部曲线如式(2)所示:

39、dxk=dt+cx×(dl-dt-z-li)+(x/l)×z+nx×(li+la) (2)

40、其中,dxk表示断面x处的孔槽直径值;

41、cx表示孔型曲线和顶头曲线的形状指数;

42、z表示孔型、顶头的最小锥度值;

43、li表示顶头与不锈钢管管坯内径的最小差值;

44、x/l表示x截面于整个工作孔型长度上的位置系数,开始处为1,结束断面为0;

45、nx表示表示li与la两个间隙值对轧槽根部曲线的修正系数;

46、la表示入口区孔槽直径与不锈钢管管坯外径的最小差值。

47、由式(2)中可以看出,dxk值既不受管坯内径dl的影响,同时也不受成品管内径dt的影响,有利于同一孔型可以配置不同规格的顶头。

48、本发明优化孔型的轧槽根部曲线,在变形区最佳地分配变形量、平衡轧制力,充分发挥材料的塑性及轧机的能力。

49、作为本发明优选的技术方案,式(2)中所述cx为位置系数x/l的函数关系式,其表达式如公式(3)所示:

50、cx=f(x/l)=(x/l)e (3)

51、其中,e的取值范围为2.0-3.5,例如可以是2.2、2.5、2.7、2.9、3.0、3.2或3.4等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

52、本发明式(2)中e值决定了整个变形区域的变形分配原则,应充分考虑到轧制材料的屈服强度、加工硬化性能,使大部分的变形于x/l等于1.0至0.7的范围内进行。

53、优选地,式(2)中所述nx为位置系数x/l的函数关系式,其表达式如公式(4)所示:

54、

55、其中,e1的取值范围为1.8~2.5,例如可以是1.9、2.0、2.1、2.2、2.3或2.4等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

56、本发明中,式(4)是由下述公式推导得出,根据边界原理,nx表达式如下式所示:

57、

58、其中,(x/l)limit表示主要变形过程的长度系数,常用0.7,因此可简化为式(4)。

59、优选地,所述双抛曲线型孔型的侧壁径向开口值与侧壁切向开口值的比值从入口区向出口区方向逐步减小。

60、本发明中,侧壁径向开口值与侧壁切向开口值的分配,取决于送进量及延伸系数、减缩特性、壁厚和管子材质等参数,且二者的比值从坯料向成品方向按一定方式减小。

61、侧壁开口值(fx)的大小受多种因素影响,包括送进量、孔槽曲线、轧制力、轧制材料的塑性及轧机机架刚度等。进行设计时,正确确定侧壁开口值十分重要。若开口不够大,轧制时会形成轧折、压痕及耳子等缺陷;反之若过大,将会增加周向壁厚变形的不均匀性,恶化管子几何精度,不利于低塑性材料的轧制生产。

62、fx值的大小首先应能保证旋转、送进、延伸后孔槽能无压力容纳移到此断面钢管的外径。fx值还应包含管材由于受压而压扁的部分及由于机座、轧辊轴、轧辊轴承的弹性变形而使轧辊偏离的差值。由于精确计算侧壁开口值不太现实,一般采用经验值或经验公式来调整。

63、本发明中,轧制压力p的计算方法较多,常采用经验公式p=dxk×σsx×lx0×kx;式中,σsx表示x断面的管材的屈服强度,kx表示此断面的经验修正系数,lx0表示瞬间变形区长度。

64、本发明通过优化计算,不仅计算出各工作截面的轧槽根部曲线,还设计各截面的侧壁开口方式及大小,过渡方式等,使得轧制力分配均衡,轴向轧制力最小,冷轧管机运行平稳。

65、作为本发明优选的技术方案,所述双抛曲线型顶头的曲线如式(5)所示:

66、dxd=dt+cx×(dl-dt-z-li)+(x/l)×z (5)

67、其中,dxd表示顶头在断面x处的直径值;

68、dt表示成品不锈钢管的内径(mm);

69、dl表示不锈钢管管坯的内径(mm)。

70、由式(5)中可以看出,顶头的外形设计并不取决于管坯和成品管的外径。且为了保证同一轧槽与不同的顶头合理搭配使用,设计使用相同的孔型长度l及小齿轮节圆直径。

71、本发明中,顶头最大处小于管坯内径,其最小差值(li)为0.5~2.5mm。同时li应尽可能取小值。顶头在精整区按一定锥度减少,至未端的锥度应大于精整区的锥度。

72、本发明在03cr21ni6mn9n不锈钢钢管冷轧过程中,轧制速度可按设备最高速度的80%,送进量为1.5-5mm,双送双回(至少双回转+单送进),可以平稳持续生产。另外,由于变形过程中发热量大,对变形区需要喷淋大量润滑油,既可在变形区钢管表面形成稳定的油膜,还可以带走热量,保护润滑油不变质而长期循环使用。

73、本发明采用4轴或5轴联动的计算机控制的数控机床,以高精度(可达±0.008mm)、高表面质量(<0.40μm)生产任意形状的轧槽而无需手工修磨。

74、本发明中,为了更好地进行优化设计,可将整个变形区域分成几个区段,对z等参数作适当修正、分解,但必须保证所有区段之间平滑过渡。

75、第二方面,本发明提供了一种高强奥氏体不锈钢管的冷轧工艺,所述冷轧工艺包括:

76、对不锈钢管管坯依次进行第一冷轧、第二冷轧和第三冷轧,得到高强成品不锈钢管;

77、所述第一冷轧采用两辊冷轧机进行;所述第一冷轧的工装模具为第一方面所述的冷轧工装模具。

78、本发明所述高强奥氏体不锈钢管的生产采用全冷轧方式,不仅保证产品的内在质量,还获得极高的尺寸精度。

79、作为本发明优选的技术方案,所述第一冷轧的轧制道次为2-4道次,例如可以是2道次、3道次或4道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

80、优选地,所述第一冷轧的变形量为50%-65%,例如可以是52%、54%、55%、56%、58%、60%、62%或64%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

81、值得说明的是,本发明第一冷轧采用50-65%大变形两辊冷轧开坯,为获得良好的金相组织打下基础。根据成品规格不同,一般大变形轧制2-4道次。

82、优选地,所述第二冷轧采用多辊冷轧机进行。

83、优选地,所述第二冷轧的变形量为20%-30%,例如可以是21%、22%、23%、24%、25%、26%、27%、28%或29%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

84、优选地,所述第二冷轧的轧制道次为1-5道次,例如可以是1道次、2道次、3道次、4道次或5道次等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

85、值得说明的是,本发明第二冷轧采用1-5道次的20-30%小变形三辊精密轧制过渡,提高管材表面质量以及尺寸精度。

86、优选地,所述第三冷轧采用多辊冷轧机进行。

87、优选地,所述第三冷轧的变形量为17%-27%,例如可以是18%、19%、20%、21%、22%、23%、24%、25%或26%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

88、优选地,所述第三冷轧为单道次轧制。

89、值得说明的是,本发明第三冷轧采用单道次17%-27%变形轧制,以获得优良的抗拉强度、屈服强度与延伸率综合性能。另外,小规格管材采用较小的变形量,大规格采用较大的变形量。另外,第三冷轧除控制总变形量外,还研究了壁厚与直径变形延伸系数的关系,按1.05-1.09设计可取得非常好的综合力学性能及内外表面粗糙度。

90、优选地,所述第一冷轧和第二冷轧后均依次进行检验、脱脂清洗、固溶热处理、矫直和修磨。

91、本发明中,所述检验、脱脂清洗、固溶热处理、矫直和修磨均为现有技术常规操作步骤,在此不做具体限定。

92、本发明中,在进行第一冷轧、第二冷轧和第三冷轧前均需将整个沿线工装全部清理,上下料轻拿轻放,避免划伤管材表面,杜绝轧折、轧毛、竹节印等轧制缺陷。

93、优选地,所述固溶热处理的温度为1030-1080℃、保温时间为20-40min。

94、本发明中,所述固溶热处理的温度为1030-1080℃,例如可以是1035℃、1040℃、1045℃、1050℃、1055℃、1060℃、1065℃、1070℃或1075℃等,所述固溶热处理的保温时间为20-40min,例如可以是22min、25min、27min、30min、32min、35min、37min或39min等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

95、优选地,所述第二冷轧后不锈钢管的晶粒度≥7级。

96、值得说明的是,不同管材规格、轧制前钢管固溶热处理状态及材料晶粒度水平对冷作硬化影响十分明显,实际冷轧工艺排布时,需充分考虑这些因素。成品前道固溶越充分(加热温度高与保温时间长),成品变形量越大,反之变形量越小;轧制前管材晶粒越细,冷作过程硬化越快,需采用的变形量就更小。

97、优选地,所述第三冷轧后依次进行脱脂清洗、矫直、精抛光、超声波探伤、切管、表检、性能测试和包装入库。

98、本发明中,所述脱脂清洗、矫直、精抛光、超声波探伤、切管、表检、性能测试和包装入库均为现有技术常规操作步骤,在此不做具体限定。

99、第三方面,本发明提供了一种高强奥氏体不锈钢管,所述高强奥氏体不锈钢管采用第二方面所述的冷轧工艺制得。

100、优选地,所述高强奥氏体不锈钢管的牌号为03cr21ni6mn9n。

101、优选地,所述高强奥氏体不锈钢管的外径公差为0.00~+0.06mm,例如可以是+0.01mm、+0.02mm、+0.03mm、+0.04mm、+0.05mm或+0.055mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

102、优选地,所述高强奥氏体不锈钢管的内径公差为±0.02~±0.05mm,例如可以是±0.025mm、±0.03mm、±0.035mm、±0.04mm或±0.045mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

103、优选地,所述高强奥氏体不锈钢管的壁厚公差为±0.02mm,例如可以是±0.017mm、±0.015mm、±0.01mm、±0.007mm、±0.005mm或±0.003mm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

104、作为本发明优选的技术方案,所述高强奥氏体不锈钢管成品状态为冷轧硬化状态。

105、优选地,所述高强奥氏体不锈钢管的内表面粗糙度≤0.4μm,例如可以是0.35μm、0.3μm、0.25μm、0.2μm、0.15μm、0.1μm或0.05μm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为≤0.35μm。

106、优选地,所述高强奥氏体不锈钢管的外表面粗糙度≤0.4μm,例如可以是0.35μm、0.3μm、0.25μm、0.2μm、0.15μm、0.1μm或0.05μm等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为≤0.2μm。

107、优选地,所述高强奥氏体不锈钢管的抗拉强度980-1120mpa,例如可以是990mpa、1000mpa、1020mpa、1050mpa、1080mpa、1100mpa或1110mpa等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为1000-1080mpa。

108、优选地,所述高强奥氏体不锈钢管的屈服强度≥860mpa,例如可以是870mpa、880mpa、890mpa、900mpa、910mpa、920mpa、930mpa或950mpa等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

109、优选地,所述高强奥氏体不锈钢管的外径大于等于6mm时的延伸率≥20%,例如可以是20%、21%、22%、23%、24%、25%、26%、27%、28%或29%等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为外径大于等于6mm时的延伸率≥22%。

110、优选地,所述高强奥氏体不锈钢管的直线度≤1.0mm/m,例如可以是0.9mm/m、0.8mm/m、0.7mm/m、0.6mm/m或0.5mm/m等,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为≤0.8mm/m。

111、优选地,所述高强奥氏体不锈钢管的弯曲疲劳寿命≥107次。

112、优选地,所述高强奥氏体不锈钢管的晶粒度≥7级,且级差不大于1级。

113、本发明制得的03cr21ni6mn9n无缝不锈钢管,内外表面光洁、光亮、色泽一致,无轧制缺陷,且较现有技术的制备方法在成本和质量方面都有显著提高。

114、第四方面,本发明提供了一种如第三方面所述的高强奥氏体不锈钢管的应用,所述高强奥氏体不锈钢管用于航空用管,优选为21mpa、28mpa、35mpa级航空液压用管。

115、本发明中制得的高强奥氏体不锈钢管,在冷硬态的扩口率可达60%,适用于航空管的各种形状成型及连接。

116、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

117、相对于现有技术,本发明具有以下有益效果:

118、(1)本发明提供的冷轧工装模具,通过优化两辊冷轧机的冷轧工装模具设计,在开坯阶段尽量大变形,减少生产道次,节约成本及缩短加工周期,且产品合格率高,达98%以上;

119、(2)本发明提供的冷轧工艺,采用全冷轧方式依次进行第一冷轧、第二冷轧和第三冷轧,制得的高强奥氏体不锈钢管具有优良的抗拉强度、屈服强度与延伸率,还具有极高的尺寸精度,且高强不锈钢管内外表面光洁、光亮、色泽一致,无轧制缺陷;

120、(3)本发明提供的高强奥氏体不锈钢管适用于21mpa、28mpa、35mpa级航空液压用管,并适用于滚压和轴向挤压两种连接方式。

- 还没有人留言评论。精彩留言会获得点赞!