复合材料-金属叠层非规则形状薄壁舱段的加工定位工装的制作方法

本发明涉及零件加工,尤其涉及一种复合材料-金属叠层非规则形状薄壁舱段的加工定位工装。

背景技术:

1、随着航空领域快速发展,对飞行器快速、轻质的需求更高。外侧为复合材料-内侧为金属舱体的叠层非规则形状薄壁舱段以质量轻、隔热性能好、飞行阻力小的特点已在航空领域得到广泛关注,并逐渐应用在航空飞行器的关键结构部位。相比传统飞行器的规则单金属舱体在舱体铸造成型后只需要对外形加工即可满足要求。复合材料-金属叠层非规则形状薄壁舱段工艺过程多,需要在金属舱体铸造成型后进行内外全形加工、复合材料成型、复合材料与金属舱体粘接成叠层结构、复合材料-金属叠层舱体加工等多工艺内容。

2、针对复合材料-金属叠层非规则形状薄壁舱段类零件:由于薄壁结构,舱体刚度差加工时易产生震颤,切削过程中产生的切削力,在切削力的作用下薄壁结构产生变形,加工精度无法保证;通常的方法为在加工部位对侧采用随形工装与加工部位型面贴合,进而起到支撑作用,由于非规则形状,用于支撑的随形工装在使用时无法很好的与舱体固定,极易产生与舱体加工部位型面产生的位置偏差,导致本应与加工部位贴合的随形工装与型面产生间隙,无法起到支撑作用,在震颤及切削变形的耦合作用下,产品精度无法满足要求。

3、复合材料-金属叠层非规则形状薄壁舱段工艺过程多,需要在金属舱体铸造成型后进行内外全形加工、复合材料成型、复合材料与金属舱体粘接成叠层结构、复合材料-金属叠层舱体加工等多工艺内容;零件的非规则形状,无可用于找正的规则形状,工艺过程多基准不统一导致每个工艺过程基准偏差引起的加工精度误差,使得最终产品精度无法满足要求。

4、复合材料-金属叠层结构,复合材料与金属切削材料体系不同,切削性能差异大,如对接部位、安装部位等使用部位的加工方案不同,材料切削性能差异问题,导致叠层结构加工后精度偏差范围大,无法满足使用要求;外侧为复合材料,由于复合材料脆性大,装夹复合材料,装夹力不准确导致复合材料装夹损坏,影响材料的隔热性能。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种复合材料-金属叠层非规则形状薄壁舱段的加工定位工装,用以解决现有非规则形状零件装夹时无法很好的与零件固定,工装与零件加工部位型面产生的位置偏差大的问题。

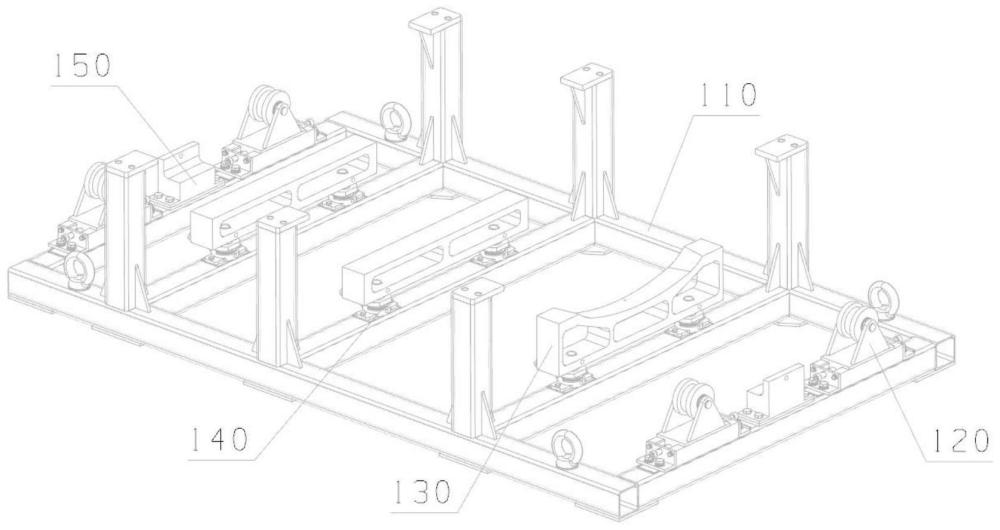

2、一方面,本发明实施例提供了一种复合材料-金属叠层非规则形状薄壁舱段的加工定位工装,包括:调整组件100、卡环200、压紧架300;

3、所述卡环200一端固定且可活动连接在所述调整组件100的一侧,另一端可拆卸或固定连接在所述调整组件100的另一侧;

4、所述压紧架300设置在所述调整组件100的一端,用于压紧固定一端的法兰盘。

5、具体地,所述调整组件包括底座110以及安装于底座上的第一滚轮组件120、调整托架130、旋转螺母140、限位组件150;通过旋转螺母140使得调整托架130上下升降,进行薄壁舱段的俯仰位置调节;所述第一滚轮组件120至少为2个,安装在底座110的两端,通过所述第一滚轮组件120调整薄壁舱段的安装位置;所述限位组件150至少为2个,安装在底座110的两端,用于限定薄壁舱段的轴向位置。

6、具体地,所述底座110通过纵梁111、横梁112、底板116焊接成框架;其上焊接有立柱113并与加强筋114焊接;立柱113上端焊接有用于安装卡环200的卡环安装板115,安装板上有螺纹孔用于拧紧固定卡环200的螺钉;焊接的框架两端分别焊接有滚轮组件安装板117、限位组件安装板118,滚轮组件安装板、限位组件安装板上有螺纹孔;在中间的横梁上采用螺钉形式装配有用于调整托架130上螺杆转入的支撑管119。

7、示例性地,所述第一滚轮组件120包括由上导轨121、下导轨122成相扣的“工”字型结构,上导轨121长度大于下导轨122,下导轨122可以在上导轨121上滑动;下导轨122上焊接有滚轮安装板123;滚轮安装板123上端装有滚轮安装轴124;滚轮安装轴124上依次装入滚轮125、轴承127;上导轨121两端通过螺钉装有调节支架129;调节支架129上有螺钉128以及顶紧螺钉126;调节支架129上与上导轨121连接的螺钉孔为长圆孔,上导轨121可在长圆孔的长度范围内进行前后调整安装位置;在调节支架129中间安装有顶紧螺钉126,滚轮位置可通过下导轨122在上导轨121上滑动进行调节,滚轮位置调整到位后用顶紧螺钉126顶紧。

8、进一步地,所述调整托架130包括与零件型面匹配的托架131;托架131设有支撑螺杆133安装孔;支撑螺杆133为带肩结构,支撑螺杆133穿入托架131上的安装孔后,带肩结构与托架131贴合;使用插销132将依次穿入支撑螺杆133与托架131上的销孔,并固定支撑螺杆133与托架131。

9、所述旋转螺母140外圆下端有凹槽,并与支撑管119上的半圆环形凸台尺寸对应,使用时将旋转螺母140插入支撑管119上的半圆环形凸台上,起到固定旋转螺母140的作用;支撑螺杆133下端为螺纹结构,旋转螺母140与支撑螺杆133螺纹尺寸一致的内螺纹,旋转螺母140与支撑螺杆133通过螺纹装配,旋转旋转螺母140,通过螺纹作用使得调整托架130可上下升降,调整托架130托住产品进而产品可进行俯仰位置调节。

10、进一步地,所述限位组件150为l型,至少有2个,通过螺母与底座110固定;其上有插销孔,用于安装插销。

11、进一步地,所述卡环200通过压板安装件安装在底座110两侧,所述卡环200朝向薄壁舱段的内型面上设置有与薄壁舱段外型面距离可调的随形压板202;卡环通过压板安装件201下平面,使用螺钉与底座110上立柱113安装连接固定;压板安装件201上有螺纹孔,用于安装螺杆203;螺杆203前段为球头,相应随形压板202也有内圆弧球面,保证随形压板202可绕螺杆203上球头360°旋转;通过调节螺纹伸出长度,保证随形压板202与零件型面贴合压紧;通过盖板204及螺钉将螺杆203与随形压板202连接和固定。

12、进一步地,所述压紧架300包括横梁、立梁以及两端分别固定在靠近横梁、立梁一端的斜梁;通过压紧架横梁301、立梁302、斜梁303焊接,在立梁302下端焊接有连接座304;斜梁303上通过螺钉装有第二滚轮组件308,第二滚轮组件308可进行前后、上下进行位置调节,满足不同状态产品的压紧;螺杆306为带肩结构,螺杆306穿入连接座304孔中,带肩结构与连接座304贴合,通过螺钉及螺杆盖板305将螺杆306严紧固定;底座307上设计螺纹孔,螺纹与螺杆尺寸一致,通过螺杆306上的螺纹旋转,调节螺杆306伸长长度,进而调节压紧架300高度。

13、另一方面,本发明还提供了一种复合材料-金属叠层非规则形状薄壁舱段的加工工装,包括所述加工定位工装以及拉杆400、外形法兰盘500、内腔法兰盘600;

14、所述外形法兰盘500至少为2个,所述外形法兰盘500的下端能够支撑于所述调整组件100的一端上方;所述内腔法兰盘600至少为2个,所述内腔法兰盘600的下端能够支撑于所述调整组件100的一端上方;所述外形法兰盘500和所述内腔法兰盘600择一使用;

15、所述拉杆400的两端分别穿设在所述调整组件100两端的所述外形法兰盘500或所述内腔法兰盘600的轴向通孔内。

16、另一方面,本发明还提供了一种复合材料-金属叠层非规则形状薄壁舱段的加工方法,采用所述的加工定位工装及加工工装进行装夹,包括如下步骤:

17、s1、非规则金属舱体铸造,并在铸造时随舱体一同铸造出四个长方体作为工艺基准块;

18、s2、建立初始加工基准;

19、s3、非规则金属舱体粗加工;

20、s4、测量调整非规则金属舱体精加工基准;

21、s5、对非规则金属舱体进行精加工;

22、s6、准备复合材料,并将复合材料叠层粘接在非规则金属舱体外侧;

23、s7、复合材料层粗加工;

24、s8、对复合材料各加工部位进行精加工,去除金属舱体上的工艺基准块,完成产品加工。

25、本发明加工定位工装通过调整组件、卡环及压紧架实现与非规则形状零件型面精确贴合以及装夹力的精确控制,实现定位装夹时非规则形状舱段位置的一致性和稳定性以及外侧复合材料层的完整性。

26、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!