用于生产窗帘轨道型材的打孔设备的制作方法

本发明属于窗帘轨道型材生产领域,具体涉及了用于生产窗帘轨道型材的打孔设备。

背景技术:

1、窗帘的主要作用是与外界隔绝,保持居室的私密性,同时它又是家装不可或缺的装饰品。冬季,窗帘将室内外分隔成两个世界,给屋里增加了温馨的暖意。现代窗帘,既可以减光、遮光,以适应人对光线不同强度的需求;又可以防火、防风、除尘、保暖、消声、隔热、防辐射、防紫外线等,改善居室气候与环境。

2、窗帘轨道是安装窗帘必不可少的结构,目前常用的窗帘轨道多为铝合金型材,铝合金型材易于加工,抗腐蚀性能强,质地轻盈且均有较高的强度;铝合金型材在生产过程中需要对齐进行打孔作业;现有的打孔设备由可升降的打孔机构与压紧机构组成,通过压紧机构将型材压紧,再由打孔设备进行打孔;但现有的打孔设备需要操作人员人为移送型材与定位,以达到打孔钻头定位到打孔位置的目的;而该人为移动与定位存在操作繁琐,费时费力的问题,导致型材打孔的效率低下;且不可避免的存在人为操作误差,孔间距与打孔位置的精确性较差,进而影响型材加工质量。

技术实现思路

1、本发明的目的在于提供用于生产窗帘轨道型材的打孔设备,针对现有技术中的缺陷,设计定长推送机构实现对型材的自动化、等距离推送,其有夹紧组件、横移组件与感应组件组成;夹紧组件用于夹紧型材,横移组件用于带动夹紧后的型材向前横移推送,根据感应组件控制横移推送的距离为相邻孔的间距,从而达到等距离推送,精确控制相邻孔的间距,提高型材质量;且该定长推送机构能够循环往复作业,实现对型材的自动化、连续打孔加工,显著提升打孔效率。

2、为了解决上述技术问题,采用如下技术方案:

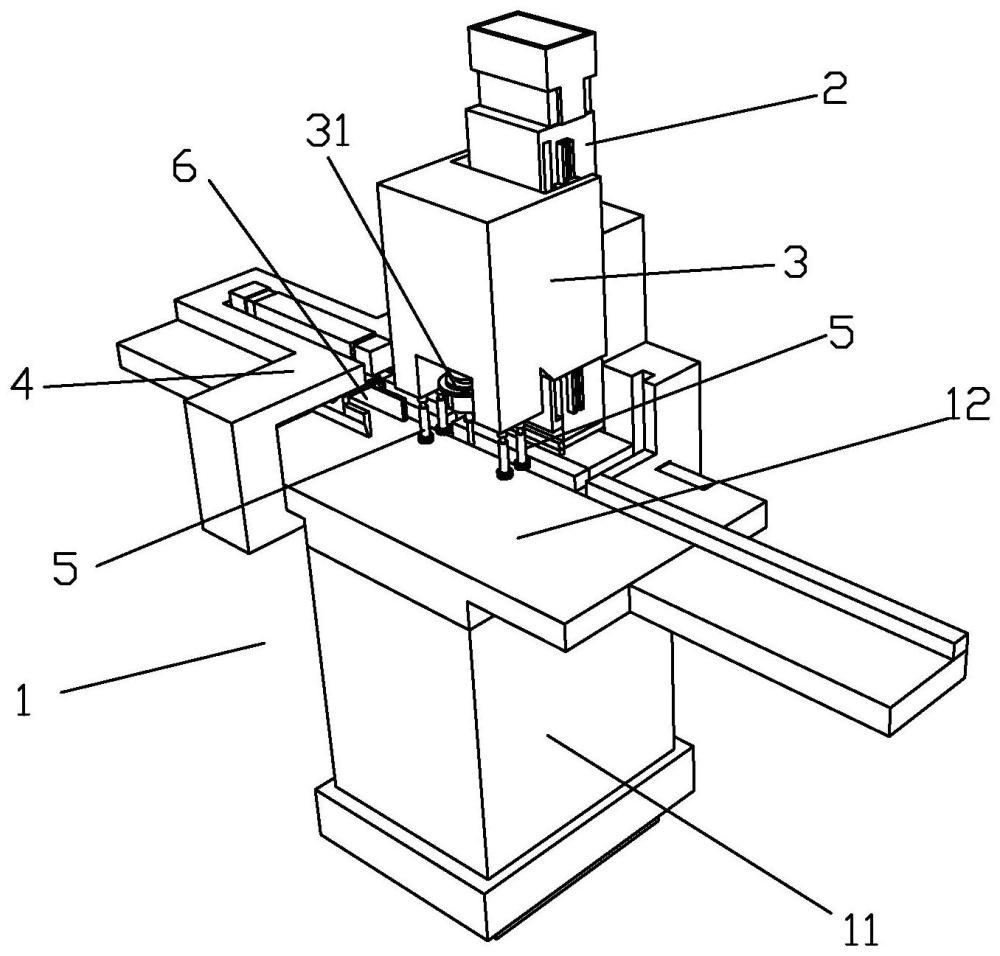

3、用于生产窗帘轨道型材的打孔设备,包括机架以及安装于机架的升降机构、机头与定长推送机构,其特征在于:升降机构为升降丝杠模组,其连接并带动机头升降,机头连接有打孔钻头,由打孔钻头向型材打孔;定长推送机构包括横移组件、夹紧组件与感应组件,夹紧组件用于夹紧型材,横移组件用于带动型材向前推送,感应组件用于感应推送距离,通过横移组件、夹紧组件与感应组件相互配合,将型材向前推送固定距离。

4、进一步,升降丝杠模组两侧安装有导轨,机头两侧设有导向滑块,导轨与导向滑块相互匹配;升降丝杠模组的其中一侧还设有上位光电传感器、中位光电传感器与低位光电传感器,机头设有升降感应片,上位光电传感器、中位光电传感器、低位光电传感器均与升降感应片相互匹配。导轨与导向滑块用于导向机头的升降移动,提升其升降的稳定性。通过上位光电传感器、中位光电传感器、低位光电传感器分别识别上位、中位与低位,在上位时,机头处于待机状态,处于中位时,机头处于开始打孔状态,处于高位时,机头处于结束打孔状态,根据这三个光电传感器来识别机头的工作状态,以便于对其进行控制。

5、进一步,横移组件为横移丝杠模组,机架左侧的进料位置设有支架,通过支架安装横移丝杠模组,横移丝杠模组朝下设置,其滑块连接有支座,支座连接夹紧组件。横移丝杠模组用于带动夹紧组件横移,从而推送被夹紧的型材,其结构简单,能够稳定推送型材。

6、进一步,夹紧组件包括夹紧气缸、动夹板与定夹板,夹紧气缸安装于支座,夹紧气缸的活塞杆连接该动夹板,用于带动动夹板移动,动夹板连接有导杆,导杆的另一端固定于支座;定夹板固定于支座,其用于配合动夹板夹紧或放松型材。本发明借助动夹板与定夹板夹紧型材,夹紧时,由夹紧气缸带动动夹板向定夹板移动,配合定夹板夹紧型材,在夹紧状态下实现对型材的推送与打孔;打孔结束后,由夹紧气缸带动动夹板反向移动,脱离夹紧状态,通过横移组件将该夹紧组件反向横移复位,执行下一次的夹紧-推送-打孔作业。该夹紧组件结构简单,设计巧妙,能够连续、稳定的执行夹紧-推送工序。

7、进一步,定夹板包括有装配板,装配板用于调节定夹板厚度,从而调节型材在机架台面的位置;定夹板上设有耳槽,装配板上设有耳板,耳槽与耳板相互匹配,耳槽与耳板均设有相配合的螺孔,螺孔连接螺栓后,连接耳槽与耳板,进而将装配板装配于定夹板,装配板包括有1cm-10cm不同厚度规格。在实际生产加工过程中,存在待加工打孔的型材尺寸与打孔位置不同的问题,为了解决该问题,使得本发明适用于各类尺寸型材与各种打孔位置不同的加工工序,设计了该装配板;该装配板包括有不同规格,即1cm厚的装配板、2cm厚的装配板、3cm厚的装配板,…、10cm厚的装配板,根据实际的型材尺寸与打孔位置,选择合适的装配板,并将其装配到定夹板上,从而调节定夹板的厚度,进而调整型材夹紧的位置,使得型材的待打孔位置与打孔钻头对齐,巧妙的解决了因型材尺寸与打孔位置不同而难以自动校准对齐的问题。

8、进一步,感应组件包括设于支座的横移感应片以及设于支架的光电传感器,光电传感器包括前置光电传感器与后置光电传感器,前置光电传感器、后置光电传感器均与横移感应片相互配合,前置光电传感器与后置光电传感器的间距为推送的固定距离;前置光电传感器配合横移感应片识别起始的推送位置,后置光电传感器与横移感应片识别终点的推送位置,在该起始位置,夹紧组件夹紧型材,再由横移组件将其推送,在横移至后置光电传感器识别到横移感应片时停止,由打孔钻头执行打孔作业,打孔完成后,夹紧组件放松型材,同时反向横移复位,在横移复位至前置光电传感器识别到横移感应片时停止,执行下一次的夹紧-推送工序。本发明通过感应组件感应横移位置,从而达到连续的、等距离推送型材。

9、进一步,前置光电传感器固定设置,后置光电传感器可移动,其设有磁片,支架上设有横向布置的磁条,磁片与磁条相互匹配,可相互磁吸;支架上还设有与磁条平行的刻度,以刻度为参照,调节后置光电传感器的位置,控制前置光电传感器与后置光电传感器的间距。本发明将后置光电传感器设计为可移动结构,根据具体的打孔要求,可适应性的调整后置光电传感器的位置,从而达到调节打孔间距的目的,使得本发明适合于不同的加工要求,实用性强。磁条与磁片以磁吸方式实现对后置光电传感器拆卸与安装,结构简单,拆装方便;刻度用于参照,方便操作人员精确的调整后置光电传感器的位置。

10、进一步,机头下端安装有槽口,槽口向下开口,其内设有弹性垫板,弹性垫板连接有弹簧,通过弹簧赋予弹性垫板弹性;弹性垫板向下连接有压杆,压杆的下端连接有橡胶压头;常态下,橡胶压头的高度低于打孔钻头的下端部;打孔状态下,升降丝杠模组带动机头下降,橡胶压头先于打孔钻头接触并下压型材,并在进一步下压过程中,橡胶压头在弹性垫板的作用下,保持当前下压动作,并逐渐增大下压作用力。本发明借助弹性垫板与压杆实现在打孔过程中压紧型材,保证打孔精度,其压紧的工作原理如下:在机头处于上位时(即升降感应片位于上位光电传感器),压杆处于常态,在下降至中位时,压杆的橡胶压头先打孔钻头接触并下压型材,并在进一步下降过程中,压杆逐渐向上压合弹性垫板,弹性垫板受力后向上收缩,同时向下给予压杆与橡胶压头回弹力,在该回弹力作用下压紧型材直至完成打孔作业;本发明的压紧结构配合打孔钻头执行压紧作业,设计巧妙,该压紧结构在打孔作业中以自适应方式实现对型材的压紧,无需借助其他执行结构进行控制,不仅简化了成本还提升了压紧效果。

11、进一步,槽口中还设有导板,导板固定设置,且位于弹性垫板下方,导板设有导孔,压杆穿过导孔。导板用于提升压紧的稳定性。

12、进一步,机头两侧均设有直柱,直柱均设有槽口,槽口内设有两个弹性垫板,每个弹性垫板均连接有压杆,4个压杆配合下压型材,进一步提升压紧的稳定性。

13、由于采用上述技术方案,具有以下有益效果:

14、本发明的目的在于提供用于生产窗帘轨道型材的打孔设备,设计定长推送机构实现对型材的自动化、等距离推送,其有夹紧组件、横移组件与感应组件组成;夹紧组件用于夹紧型材,横移组件用于带动夹紧后的型材向前横移推送,根据感应组件控制横移推送的距离为相邻孔的间距,从而达到等距离推送,精确控制相邻孔的间距,提高型材质量;且该定长推送机构能够循环往复作业,实现对型材的自动化、连续打孔加工,显著提升打孔效率。

15、本发明借助动夹板与定夹板夹紧型材,夹紧时,由夹紧气缸带动动夹板向定夹板移动,配合定夹板夹紧型材,在夹紧状态下实现对型材的推送与打孔;打孔结束后,由夹紧气缸带动动夹板反向移动,脱离夹紧状态,通过横移组件将该夹紧组件反向横移复位,执行下一次的夹紧-推送-打孔作业。该夹紧组件结构简单,设计巧妙,能够连续、稳定的执行夹紧-推送工序。

16、本发明的前置光电传感器配合横移感应片识别起始的推送位置,后置光电传感器与横移感应片识别终点的推送位置,在该起始位置,夹紧组件夹紧型材,再由横移组件将其推送,在横移至后置光电传感器识别到横移感应片时停止,由打孔钻头执行打孔作业,打孔完成后,夹紧组件放松型材,同时反向横移复位,在横移复位至前置光电传感器识别到横移感应片时停止,执行下一次的夹紧-推送工序。本发明通过感应组件感应横移位置,从而达到连续的、等距离推送型材。

17、本发明借助弹性垫板与压杆实现在打孔过程中压紧型材,保证打孔精度,其压紧的工作原理如下:在机头处于上位时(即升降感应片位于上位光电传感器),压杆处于常态,在下降至中位时,压杆的橡胶压头先打孔钻头接触并下压型材,并在进一步下降过程中,压杆逐渐向上压合弹性垫板,弹性垫板受力后向上收缩,同时向下给予压杆与橡胶压头回弹力,在该回弹力作用下压紧型材直至完成打孔作业;本发明的压紧结构配合打孔钻头执行压紧作业,设计巧妙,该压紧结构在打孔作业中以自适应方式实现对型材的压紧,无需借助其他执行结构进行控制,不仅简化了成本还提升了压紧效果。

- 还没有人留言评论。精彩留言会获得点赞!