一种锌基电池正极极耳自动焊接设备的制作方法

本技术涉及电池极耳焊接设备,具体涉及一种锌基电池正极极耳自动焊接设备。

背景技术:

1、在锌基方形电池生产中,正极极片一般采用泡沫状镍金属作为正极极片集流体,用于在电池极片中传导电流,而泡沫镍本身是通过特殊工艺制备出来的泡沫状镍金属,单位体积下镍金属含量少。通过实验与测试我们发现在锌基方形电池制作中,由于极耳尺寸限制,使用泡沫镍作为极耳存在导流能力不足的情况,影响电池性能的发挥。因此采用片状金属镍极耳焊接在极片边缘作为极片极耳,通过此种方法可以在不增加极耳尺寸的情况下增加极耳截面积,解决泡沫镍极耳导流能力不足的问题。

2、但此种解决办法带来的焊接问题显著。因为锌基电池极片一般很宽,用镍片代替泡沫镍作为极耳需要兼顾充放电时整个极片上电子流通距离的问题,因此需要在镍极耳上引出一条窄而长的焊接区(如图7所示),来更好的解决上述问题。

3、针对上述窄而长的焊接面,要实现金属镍同泡沫镍之间在细而长的焊接面上进行有效焊接,目前操作方法如下:

4、电阻焊点焊工艺:通过使用点焊焊针做放电正负极,人工操作焊接位置连续打点,焊接大量的焊点在镍片极耳上,使片状镍极耳焊接在泡沫镍极片上,通过在上述窄而长的焊接区域内大量进行单次点焊代替整块区域满焊。

5、电阻焊滚焊工艺:采用两个大金属圆盘做放电正负极,滚面接触对向安装。可实现连续滚动持续放电焊接片状镍极耳在泡沫镍极片上。

6、超声波滚焊:同电阻焊滚焊相似,只是作用方式从电阻发热变成超声焊接,效果与第2条类似,但超声波滚焊设备在能量控制、设备体积、焊接模式调节上优于电阻滚焊。

7、电阻焊点焊工艺:普遍使用的电阻焊设备,需要人工通过踩踏焊机脚踏板,触发焊接才能完成一次点焊。而在锌基方形电池制造中,极片泡沫镍尺寸普遍较大,通常可达到几百毫米,现在的电阻焊接设备最多一次焊接1~2个点,同时焊点直径一般在1~2mm,要想在极片上连续密集打点完成焊接,需要持续踩踏焊接放电脚踏板几十上百次才能完成,加上极片定位与拿取动作,通常这个过程需要1~2分钟才能完成一片极片的焊接,费时费力效率低。

8、电阻焊滚焊:在电阻焊点焊工艺效率无法提升的前提下,通过连续滚动放电能在焊接层面提高效率,但极片定位与拿取动作并没有改善,工序效率仍然不乐观。同时,滚焊设备由于需要满足连续滚动放电,设备巨大。同时,焊接炸火,粘辊等不良都会导致焊接滚盘出现形状缺陷,导致设备无法使用。其中焊接炸火、粘辊等不良发生后会对滚焊上下两个电极辊盘焊接面造成影响,辊面损伤后修复难度大,需要通过机加工去除炸火、粘辊等焊接不良产生的凹坑与焊接材料在辊面的残留,以保持滚盘圆度,因此不利于在焊接上大规模长时间使用。

9、超声波滚焊:超声滚焊设备单价高昂,在滚焊这个焊接方法上,超声波滚焊是电阻滚焊设备的数倍左右,设备造价高昂,同时也无法避免上述电阻焊辊焊提到的焊接炸火,粘辊等问题。

技术实现思路

1、针对现有技术中存在的技术问题,本实用新型的目的是:提供一种锌基电池正极极耳自动焊接设备,解决锌基方形电池极片制备中极耳焊接效率低下、极耳焊接质量低的问题。

2、为了达到上述目的,本实用新型采用如下技术方案:

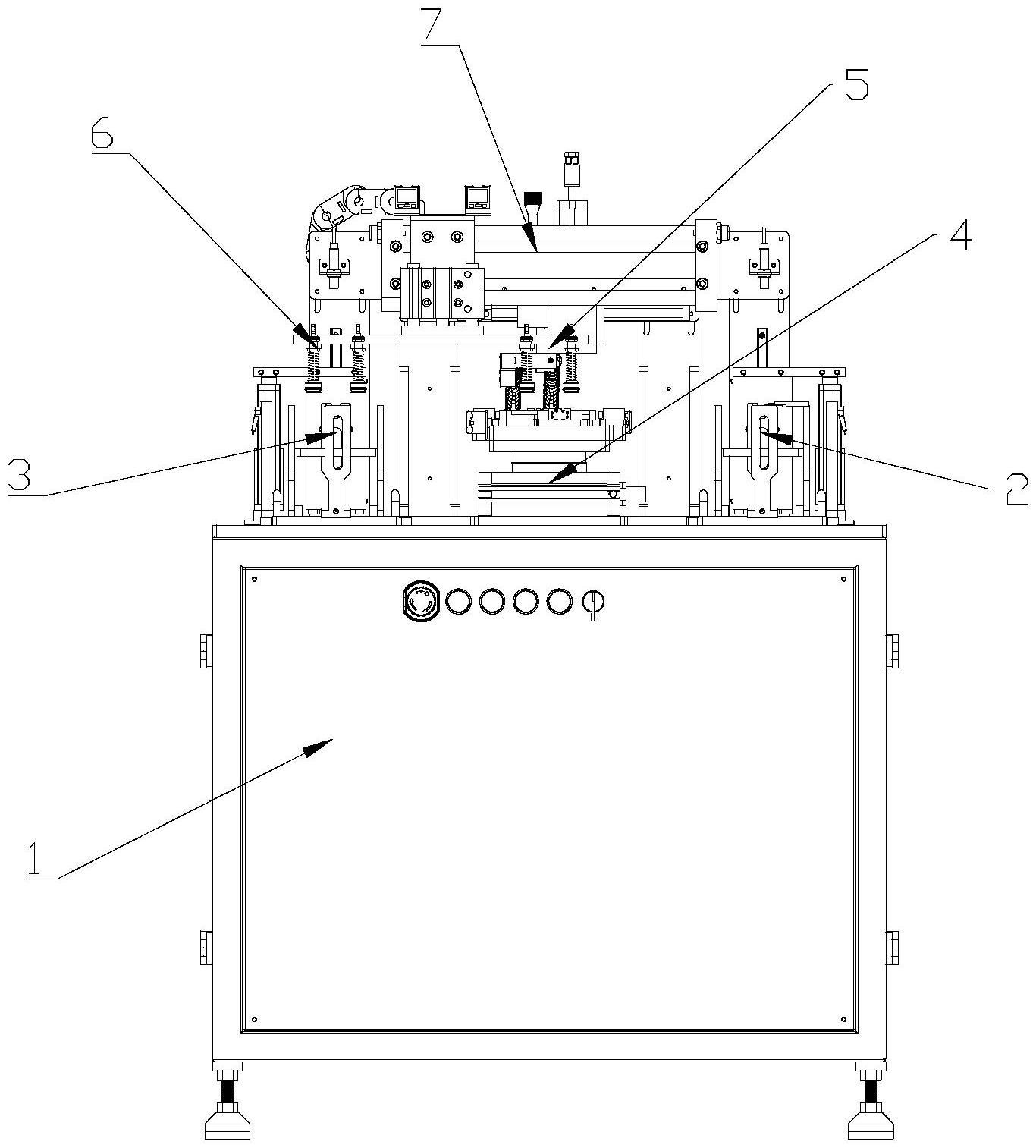

3、一种锌基电池正极极耳自动焊接设备,包括机台、待焊接极耳放置架、已焊接极耳放置架、回转机构、取料机构、放料机构、第一平移机构、第二平移机构和点焊机构,第一平移机构、第二平移机构、回转机构、待焊接极耳放置架和已焊接极耳放置架均安装在机台上,第一平移机构和第二平移机构并排设置,回转机构位于第一平移机构和第二平移机构之间;取料机构和放料机构并排安装在第一平移机构上,回转机构的一端位于第一平移机构的下方,待焊接极耳放置架位于第一平移机构的一端,已焊接极耳放置架位于第一平移机构的另一端;点焊机构安装在第二平移机构,回转机构的另一端位于点焊机构的下方。

4、作为一种优选,待焊接极耳放置架和已焊接极耳放置架结构相同,待焊接极耳放置架和已焊接极耳放置架均包括底板、前定位片、后定位片、左定位片和右定位片,底板固定在机台上,底板为矩形平板,前定位片、后定位片、左定位片和右定位片分别竖直固定在底板的四边。

5、作为一种优选,第一平移机构包括第一支撑架、无杆气缸、气缸滑块、气缸导杆和第一固定座,第一支撑架固定在机台上,第一固定座安装在第一支撑架上,无杆气缸和气缸导杆均固定在第一固定座上,气缸滑块与无杆气缸滑移连接,气缸滑块与气缸导杆滑移连接;取料机构和放料机构均与气缸滑块固定连接。

6、作为一种优选,第二平移机构包括第二支撑架、伺服电机、螺杆、导向杆、滑块和第二固定座,第二支撑架固定在机台上,第二固定座固定安装在第二支撑架上,伺服电机固定在第二固定座上,螺杆和第二固定座转动连接,导向杆和第二固定座固定连接,伺服电机的输出轴和螺杆固定连接,滑块和螺杆螺纹连接,滑块和导向杆滑移连接;点焊机构和滑块固定连接。

7、作为一种优选,回转机构包括安装座、回转气缸、回转板和两个工作平台;安装座安装在机台上,回转气缸安装在安装座上,回转气缸的输出轴竖直设置,回转板和回转气缸的输出轴固定连接,回转板水平设置;两个工作平台分别固定安装在回转板的两端顶部,两个工作平台上均设有极耳放置槽,回转板处于复位状态时,两个工作平台分别位于点焊机构和放料机构的下方,或两个工作平台分别位于点焊机构和取料机构的下方。

8、作为一种优选,取料机构和放料机构结构相同,取料机构和放料机构均包括连接板和四个真空吸筒,四个真空吸筒均和连接板的底端固定,四个真空吸筒均朝向工作台设置,连接板的顶端和气缸滑块固定连接,连接板水平设置。

9、作为一种优选,四个真空吸筒在竖直方向上呈矩形分布,四个真空吸筒分别对应极片的四个边角设置,该极片为与极耳焊接在一起的极片。

10、作为一种优选,取料机构的连接板和放料机构的连接板为一体成型结构,回转机构的任意一个工作平台位于回转机构复位位置时,回转机构的工作平台位于待焊接极耳放置架和已焊接极耳放置架的中间;取料机构的连接板和放料机构的连接板的总长度与工作平台到待焊接极耳放置架的距离相等。

11、作为一种优选,第一支撑架上安装有坦克链,坦克链的一端和第一支撑架固定连接,坦克链的另一端和气缸滑块固定连接,坦克链包裹着取料机构和放料机构连接的气管。

12、总的说来,本实用新型具有如下优点:

13、1.本实用新型利用伺服电机拖动点焊机构进行点焊作业,相较于手工焊接,可以明显提升打点焊接效率,焊接一致性。

14、2.本实用新型采用双针连续打点的电焊机构代替传统滚焊工艺,利用打点焊针良好的耐用性和易于维护特性,提升工序稳定性,利于实现自动点焊。

15、3.本实用新型采用回转机构交替给点焊工位送料:在焊接的时候完成下一片极片的取放和定位工作,实现焊接工位无间隙连续作业,提高设备效率。

16、4.本实用新型通过高集成度的小型化设计:集成点焊机构、回转机构、取料机构、放料机构、第一平移机构和第二平移机构等,明显缩小设备体积,减小占地面积。

- 还没有人留言评论。精彩留言会获得点赞!