压紧装置、焊接设备及电池生产线的制作方法

本技术涉及焊接,尤其涉及一种压紧装置、焊接设备及电池生产线。

背景技术:

1、焊接设备是用于对待焊接件进行焊接的设备,在对待焊接件进行焊接时,一般需采用压紧装置抵压待焊接件,以防止待焊接件松动,然后再对待焊接件进行焊接。例如,在电池的生产制造过程中,需先使焊接设备的压紧装置将待焊接件(例如巴片、连接片等)压紧于另一待焊接件上,然后再进行焊接。

2、但是,一些情形下,压紧装置压紧待焊接件进行焊接后,容易出现虚焊(虚焊是指两个待焊接件未被焊接连接,或未完全焊接连接而易发生松动)等焊接缺陷,影响焊接质量。

技术实现思路

1、本技术实施例提供一种压紧装置、焊接设备及电池生产线,可以改善压紧装置抵压待焊接件进行焊接后容易发生虚焊的技术问题。

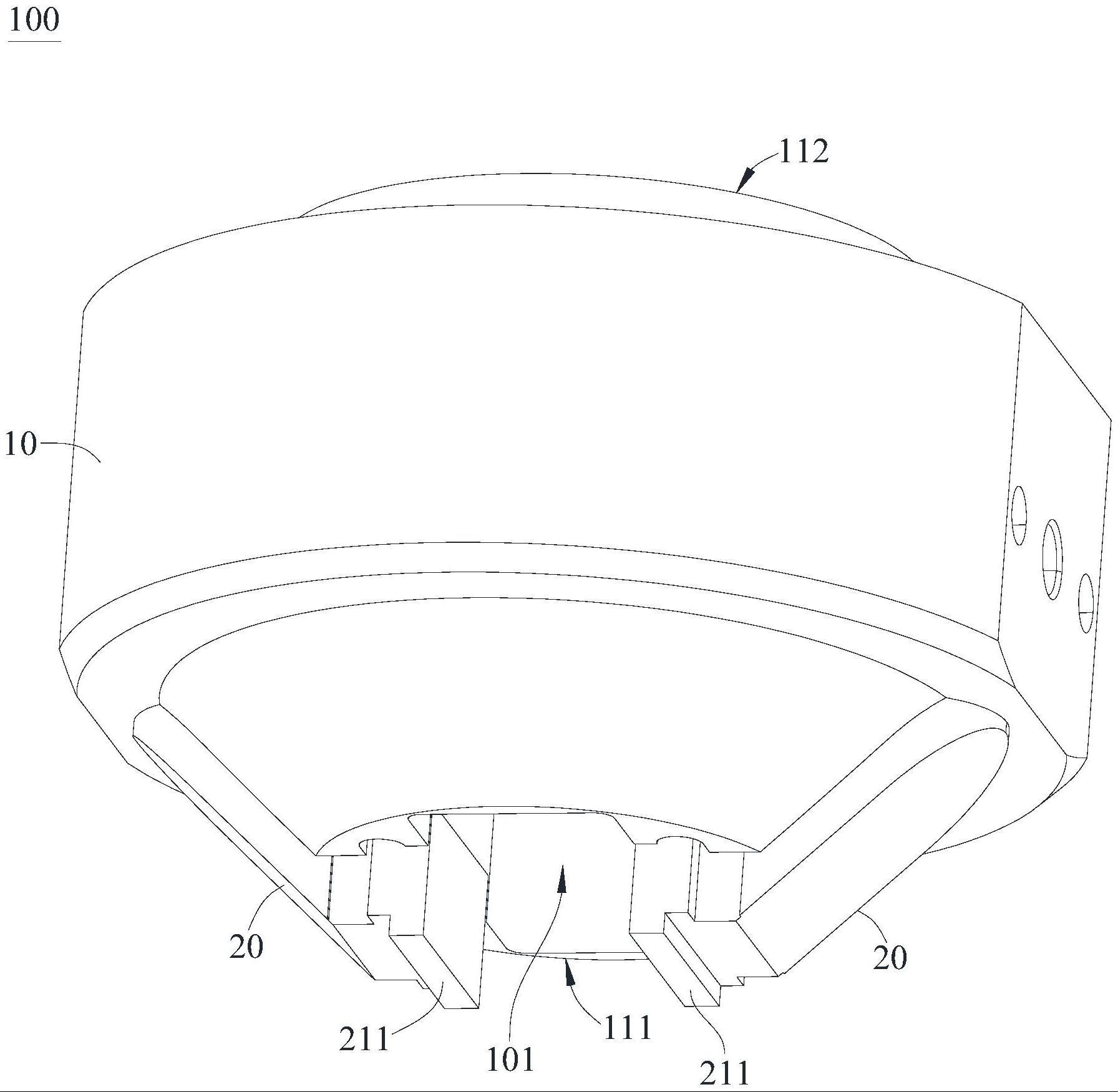

2、第一方面,本技术实施例提供了一种压紧装置,所述压紧装置包括:

3、壳体,所述壳体开设有贯穿所述壳体的第一端和第二端的贯通孔;

4、至少两个压脚,设置于所述壳体上;所述压脚具有用于抵接待焊接件的抵接端,所述抵接端位于所述第一端且位于所述贯通孔的旁侧;以及

5、至少两个复位件,所述复位件连接于所述壳体和所述压脚,所述复位件与所述压脚一一对应设置,使所述抵接端能够在所述贯通孔的轴向伸缩。

6、本技术实施例中上述的技术方案,至少具有如下技术效果或优点:

7、本技术实施例提供的压紧装置,在压紧装置抵压待焊接件时,可通过多个压脚的抵接端分别抵接于待焊接件的不同部位,壳体的贯通孔则可供激光等焊接源穿过以作用于待焊接件;由于复位件与压脚一一对应设置,且复位件可使抵接端能够在贯通孔的轴向伸缩,各压脚即能够通过复位件各自独立地发生伸缩移动,以分别适应于待焊接件的不同部位的厚度或所在高度,因此各压脚的抵接端均能够抵接于待焊接件,可有效降低因待焊接件的不同部位的厚度或所在高度不同而导致未被压紧的可能性,提高对待焊接件的压紧效果,进而降低发生虚焊等焊接缺陷的可能性,提高焊接质量。

8、在一些实施例中,所述壳体和所述压脚中的一者上设有第一凸出结构,另一者上设有第一凹进结构;所述第一凸出结构与所述第一凹进结构滑动配合。

9、通过采用上述技术方案,通过第一凸出结构与第一凹进结构滑动配合,可实现压脚与壳体滑动配合,利于提高压脚相对于壳体移动的稳定性。

10、在一些实施例中,所述第一凸出结构为滑杆结构,所述第一凹进结构为滑槽结构,所述第一凸出结构的外侧壁与所述第一凹进结构的内侧壁滑动配合。

11、通过采用上述技术方案,可增大第一凸出结构与第一凹进结构滑动配合的接触面,进而可提高压脚与壳体滑动配合的稳定性,且滑杆结构与滑槽结构的配合,可以起到对压脚的移动进行导向的作用。

12、在一些实施例中,所述复位件位于所述第一凹进结构的内部,且所述复位件的相对两端分别连接于所述第一凹进结构的内壁和所述第一凸出结构。

13、通过采用上述技术方案,第一凹进结构还可以为复位件提供安置空间,不仅利于提高复位件的可靠性,而且可以提高结构紧凑度。

14、在一些实施例中,所述第一凸出结构至少用于与所述第一凹进结构滑动接触的部位的材料的硬度大于紫铜的硬度;和/或,所述第一凹进结构至少用于与所述第一凸出结构滑动接触的部位的材料的硬度大于紫铜的硬度。

15、通过采用上述技术方案,相比于紫铜而言,第一凸出结构和第一凹进结构具有较好的耐磨性能,使得两者在滑动配合时更不易产生碎屑等杂质,可有效降低因摩擦产生碎屑而导致卡滞的可能性,以利于提高第一凸出结构和第一凹进结构滑动配合的顺畅性,进而提高压脚相对于壳体移动的顺畅性,从而可提高压紧装置的使用寿命。

16、在一些实施例中,所述第一凹进结构的内壁上设有第二凸出结构,所述第一凸出结构上开设有第二凹进结构,所述第二凸出结构与所述第二凹进结构滑动配合。

17、通过采用上述技术方案,在第一凸出结构与第一凹进结构滑动配合时,第二凸出结构与第二凹进结构也滑动配合,即能够通过两对滑动配合组对压脚的滑动进行限制和导向,可有效提高压脚相对于壳体滑动的稳定性;且因第二凸出结构和第二凹进结构位于第一凹进结构的内部,可提高结构紧凑性,并可提高对空间的利用率,以利于压紧装置的小型化。

18、在一些实施例中,所述第二凸出结构为滑杆结构,所述第二凹进结构为滑槽结构,所述第二凸出结构的外侧壁与所述第二凹进结构的内侧壁滑动配合。

19、通过采用上述技术方案,可增大第二凸出结构与第二凹进结构滑动配合的接触面积,进而可提高压脚与壳体滑动配合的稳定性,且滑杆结构与滑槽结构的配合,可以起到对压脚的移动进行导向的作用。

20、在一些实施例中,所述复位件位于所述第二凹进结构的内部,且所述复位件的相对两端分别连接于所述第二凹进结构的内壁和所述第二凸出结构。

21、通过采用上述技术方案,第二凹进结构还可以为复位件提供安置空间,不仅利于提高复位件的可靠性,而且可以提高结构紧凑度。

22、在一些实施例中,所述第二凸出结构至少用于与所述第二凹进结构滑动接触的部位的材料的硬度大于紫铜的硬度;和/或,所述第二凹进结构至少用于与所述第二凸出结构相接触的部位的材料的硬度大于紫铜的硬度。

23、通过采用上述技术方案,可提高第二凸出结构51和第二凹进结构52的耐磨性能,使得两者在滑动配合时更不易产生碎屑等杂质,可有效降低因摩擦产生碎屑而导致卡滞的可能性,以利于提高第二凸出结构和第二凹进结构滑动配合的顺畅性,进而提高压脚相对于壳体移动的顺畅性。

24、在一些实施例中,所述第一凸出结构的外侧壁上开设有限位槽;所述压紧装置还包括限位件,所述限位件设置于所述壳体和所述压脚中设有所述第一凹进结构的一者上,所述限位件的一端延伸至所述第一凹进结构内并与所述限位槽滑动配合。

25、通过采用上述技术方案,通过限位件与限位槽滑动配合,可对第一凸出结构与第一凹进结构滑动配合时进行限位,以限制第一凸出结构相对于第一凹进结构转动,利于提高第一凸出结构与第一凹进结构滑动配合的稳定性,进而提高压脚相对于壳体移动时的稳定性。

26、在一些实施例中,所述限位件包括螺纹段和连接于所述螺纹段的光滑段,所述螺纹段与所述壳体和所述压脚中设有所述第一凹进结构的一者螺纹连接,所述光滑段与所述限位槽滑动配合。

27、通过采用上述技术方案,限位件通过螺纹段与壳体或压脚螺纹连接,不仅方便限位件的装配,而且通过旋拧限位件以调节光滑段伸入限位槽的长度,即可调节第一凸出结构与第一凹进结构之间的导向间隙的大小。而限位件通过光滑段与限位槽滑动配合,可有效降低滑动配合时因摩擦产生碎屑的可能性,进而利于提高压脚移动的稳定性。

28、在一些实施例中,所述压紧装置还包括支撑件,所述支撑件固定于所述壳体和所述压脚中设有所述第一凹进结构的一者上,所述支撑件上开设有螺纹通孔;

29、所述壳体和所述压脚中设有所述第一凹进结构的一者上开设有装配通孔,所述装配通孔位于所述螺纹通孔与所述第一凹进结构之间且连通于所述螺纹通孔和所述第一凹进结构;

30、所述螺纹段与所述螺纹通孔螺纹连接,所述光滑段穿设于所述装配通孔并延伸至所述第一凹进结构内。

31、通过采用上述技术方案,螺纹段的安装即不受限于壳体和压脚的结构,且支撑件的形状和材料可以需要进行选择,可以不同于壳体和/或压脚的材料,灵活度更高。

32、在一些实施例中,所述限位槽靠近所述第二端的一端设有第一止位部,所述第一止位部用于与所述限位件相抵接以限制所述压脚脱离所述壳体。

33、通过采用上述技术方案,在第一凸出结构与第一凹进结构相对滑动至第一止位部与限位件相抵接时,即达到极限位置,可限制第一凸出结构与第一凹进结构继续发生滑动,以限制压脚脱离壳体。

34、在一些实施例中,所述限位槽靠近所述第一端的一端设有第二止位部,所述第二止位部用于与所述限位件相抵接以限制所述压脚朝向所述第二端移动。

35、通过采用上述技术方案,在抵接端朝向壳体移动,直至第二止位部与限位件相抵接时,即可达到极限位置,可限制压脚的抵接端继续朝向壳体移动。

36、在一些实施例中,所述壳体上开设有贯穿所述第一端的容纳槽,所述压脚可移动地设置于所述容纳槽内。

37、通过采用上述技术方案,便于通过壳体对压脚进行容纳和防护,可降低压脚受损的可能性,利于提高压紧装置的使用寿命。

38、在一些实施例中,所述复位件为弹性件。

39、通过采用上述技术方案,复位件即可提供使抵接端背向壳体移动至壳体的外部的弹性力。

40、在一些实施例中,所述压脚的数量为两个,两个所述压脚的所述抵接端分别位于所述贯通孔的相对两侧。

41、通过采用上述技术方案,在压紧装置抵压待焊接件时,两个抵接端即直接抵压待焊接件的被焊接部位的两侧,能够更为可靠地压紧待焊接件,降低待焊接件发生松动的可能性。

42、在一些实施例中,所述抵接端不遮挡所述贯通孔。

43、通过采用上述技术方案,抵接端允许贯通孔完全暴露,不易干扰穿过贯通孔的激光等焊接源。

44、在一些实施例中,所述抵接端为直线形结构。

45、通过采用上述技术方案,在压紧装置抵压待焊接件时,多个为直线形结构的抵接端即直接抵接待焊接件的不同部位,相比于弧形结构或其他曲线形结构而言,利于减小两个抵接端之间的距离,更适合于对尺寸较小的待焊接件进行焊接。

46、在一些实施例中,所述壳体至少表面的材料为铜合金;和/或,所述压脚至少表面的材料为铜合金。

47、通过采用上述技术方案,由于壳体和压脚至少表面的材料为铜合金,至少表面的材料的硬度可大于紫铜的硬度,具有更好的耐磨性能,可降低压脚相对于壳体移动时因摩擦产生碎屑而发生卡滞的可能性。

48、在一些实施例中,所述贯通孔贯穿所述第一端的第一开口的开口面积,小于所述贯通孔贯穿所述第二端的第二开口的开口面积;所述压脚包括:

49、连接段,可移动地设置于所述壳体上;

50、压脚段,所述压脚段的一端与所述连接段弯折连接,所述压脚段的另一端具有所述抵接端,所述抵接端位于所述第一开口的旁侧;以及

51、加强部,连接于所述连接段和所述压脚段的内侧。

52、通过采用上述技术方案,激光等焊接源由第二开口进入并穿过贯通孔,最后由第一开口射出时,即由较大开口进入而由较小开口射出,使激光等焊接源能够更集中地作用于待焊接件,不易被遮挡。由于压脚段与连接段弯折连接,使得压脚可呈弯折状,以能够更好地适应第一开口的开口面积小于第二开口的开口面积且抵接端位于第一开口的旁侧的情况;抵接端位于第一开口的旁侧,则便于抵接端直接压设于待焊接件的被焊接部位的一侧,可降低待焊接件的被焊接部位发生松动或隆起的可能性;加强部则能够对连接段和压脚段的弯折连接起到加强的作用,降低压脚抵压待焊接件时受力而导致连接段与压脚段的弯折连接部位发生损坏的可能性。

53、在一些实施例中,所述压脚段不遮挡所述第一开口。

54、通过采用上述技术方案,压脚段允许第一开口完全暴露,不易干扰穿过第一开口的激光等焊接源。

55、第二方面,本技术实施例提供了一种焊接设备,包括至少一个上述任一实施例所述的压紧装置。

56、第三方面,本技术实施例提供了一种电池生产线,包括上述实施例所述的焊接设备。

57、可以理解的是,上述第二方面和第三方面的有益效果可以参见上述第一方面中的相关描述,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!