一种接触弹簧工装组件的制作方法

本技术涉及接触部件的,尤其是涉及一种接触弹簧工装组件。

背景技术:

1、接触弹簧是指专用于电容式及单片机触摸屏电器的专用弹簧按键。接触弹簧又称触摸感应弹簧、按键弹簧、导电弹簧。

2、接触弹簧一般焊接在pcb(印制电路板)板上,因为金属可以导电的,可以用来做触摸感应按键的导电物体,而弹簧又有弹性,可以更好的与触摸面按触。

3、在现有技术中,pcb板上设置有若干插孔与焊板,焊板连接于pcb板的一面,且pcb板的一面开设有插孔,插孔用于插接接触弹簧。应用于pcb板的接触弹簧包括第一安装部、第二安装部以及安装杆,第一安装部与第二安装部均呈c型。其中,第一安装部与第二安装部通过第一连接杆相连接,第二安装部与安装杆通过第二连接杆相连接。相应的,插孔包括第一插孔、第二插孔以及第三插孔,在接触弹簧插入插孔后,第一安装部位于第一插孔内,第二安装部的一侧位于第一插孔内。同时,第二安装部的另一侧位于第二插孔内,且安装杆的一端插入第三插孔内。其中,第二插孔与第三插孔同时贯穿焊板,在焊板进行点焊时,可以将接触弹簧与pcb板进行焊接。接触弹簧插入插孔后,第一安装部的一部分同时穿出第一插孔与第二插孔外,第二安装部的一部分同时穿出第一插孔与第二插孔外。在接触弹簧固定好后,在焊板上进行接触弹簧与pcb板的焊接。此设置使导线弹簧固定于插孔中,实现快速插装和焊接,提高产品的焊接的可靠性。

4、针对上述中的相关技术,发明人认为接触弹簧的插接部插接于插孔内,在对pcb板进行人工焊接过程中,若对pcb板发生误碰,容易使接触弹簧的插接部在插接孔内发生倾斜,导致焊接的可靠性降低。

技术实现思路

1、为了在焊接过程中,提高接触弹簧与pcb板的连接稳定性,本技术提供一种接触弹簧工装组件。

2、本技术提供的一种接触弹簧工装组件采用如下的技术方案:

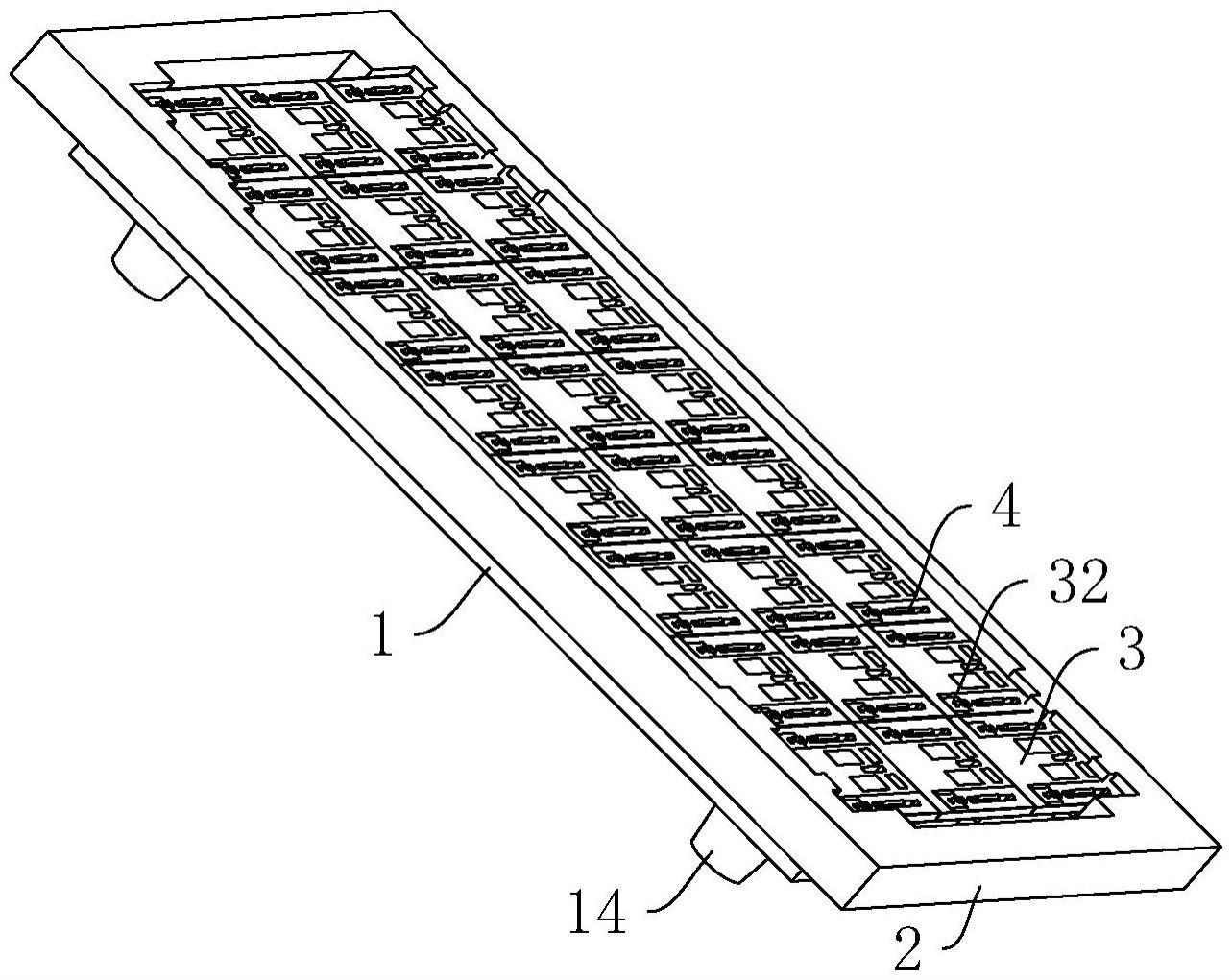

3、一种接触弹簧工装组件,包括座板,所述座板的一面开设有第一安装孔,所述第一安装孔用于插接接触弹簧的第一安装部,所述第一安装孔设置有多个,所述座板靠近所述第一安装孔的一面还开设有第二安装槽,所述第二安装槽用于插接接触弹簧的第二安装部,所述第二安装槽设置有多个。

4、通过采用上述技术方案,在接触弹簧插入插孔后,第一安装部的一部分与第二安装部的一部分同时穿出第一插孔与第二插孔外,同时,穿出第一插孔的第一安装部的部分插入第一安装孔。此设置可以将接触弹簧的第一安装部同时插入第一插孔与第一安装孔内,使座板与pcb板共同对接触弹簧进行固定,增加接触弹簧的连接稳定性,即使在对pcb板进行人工焊接过程中,对pcb板或座板发生误碰,也不易使接触弹簧在pcb板中的插孔内发生倾斜晃动,进一步增加了焊接的可靠性;座板靠近第一安装孔的一面还开设有第二安装槽,第二安装槽用于插接接触弹簧的第二安装部,第二安装槽起到让位的作用。在接触弹簧的第一安装部同时插入第一插孔与第一安装孔内后,接触弹簧的第二安装部插入第二安装槽内,此设置减少接触弹簧的第二安装部与座板开设第一安装孔的一面因发生抵接,减少接触弹簧受到挤压而发生破损,从而能较好地保持接触弹簧的完整性;同时,接触弹簧的第二安装部的一部分穿过第二插孔并插入第二安装槽内,此设置对接触弹簧的第二安装部进行固定,进一步增加了接触弹簧与pcb板以及座板之间的连接稳定性。

5、可选的,所述座板靠近所述第一安装孔的一面还开设有第三安装孔,所述第三安装孔用于插接安装杆的一端,所述第三安装孔设置有多个。

6、通过采用上述技术方案,由于接触弹簧的规格不同,相应的安装杆的长度不同。当安装杆的一端穿过第三插孔后,安装杆的一部分凸于第三插孔外部,此部分的安装杆可以插入第三插孔内,进一步增加了pcb板与座板两者对接触弹簧的固定效果。

7、可选的,所述座板远离所述第一安装孔的一面设置有支撑脚,所述支撑脚设置有多个。

8、通过采用上述技术方案,座板远离第一安装孔的一面设置有支撑脚,在进行焊接时,使座板具有一定高度,便于操作人员进行焊接。

9、可选的,还包括围板,所述围板开设有安装槽,所述围板用于嵌设pcb板,所述座板与所述围板可拆卸连接。

10、通过采用上述技术方案,围板开设安装槽,便于pcb板嵌设于围板内;座板与围板可拆卸连接,便于将pcb板安装于座板与围板之间;同时,座板与围板的连接,使pcb板不易从座板与围板之间分离,增加了接触弹簧与pcb板以及座板的连接稳定性。

11、可选的,所述座板嵌设于所述围板内,所述座板的外侧壁抵接于所述安装槽的槽壁。

12、通过采用上述技术方案,座板嵌设于围板内,此设置使座板与围板可拆卸连接;座板的外侧壁抵接于安装槽的槽壁,加强座板在安装槽内的连接效果,且座板与围板的连接方式简单快捷,易于操作。

13、可选的,所述安装槽的槽壁凸设有限位块,所述限位块的一面用于抵接pcb板靠近焊板的一面,所述限位块设置有多个。

14、通过采用上述技术方案,限位块的一面抵接于pcb板靠近焊板的一面,使pcb板不易从安装槽内分离,增加pcb板与围板的连接效果。

15、可选的,所述安装槽的槽壁开设有连通空腔,所述连通空腔与外界相连通。

16、通过采用上述技术方案,在需要将围板、pcb板以及座板三者进行分离时,由于pcb板与座板两者均嵌设于安装槽内,工作人员可通过手指对pcb板靠近连通空腔处的部分进行按压,即可对围板与pcb板进行拆卸,同时座板与围板也完成拆卸。设置连通空腔便于对围板、pcb板以及座板三者进行拆卸。

17、可选的,所述连通空腔的长度小于所述安装槽的槽壁的长度。

18、通过采用上述技术方案,连通空腔的长度小于安装槽的槽壁的长度,使pcb板更好地嵌设于安装槽内,增加pcb板与围板的连接稳定性。

19、可选的,所述第一安装孔为弧形孔或方形孔。

20、通过采用上述技术方案,不同形状的接触弹簧,其第一安装部也具有不同的形状。第一安装孔为弧形孔或方形孔,便于适配不同形状的第一安装部,从而增加第一安装部与第一安装孔的插接稳定性。

21、综上,本技术包括以下至少一种有益技术效果:

22、1.接触弹簧的第一安装部同时插入第一插孔与第一安装孔内,使座板与pcb板共同对接触弹簧进行固定,增加接触弹簧的连接稳定性,即使在对pcb板进行人工焊接过程中,对pcb板或座板发生误碰,也不易使接触弹簧在pcb板中的插孔内发生倾斜晃动,进一步增加了焊接的可靠性;

23、2.在接触弹簧的第一安装部同时插入第一插孔与第一安装孔内后,接触弹簧的第二安装部插入第二安装槽内,此设置减少接触弹簧的第二安装部与座板开设第一安装孔的一面因发生抵接,使接触弹簧受到挤压发生破损,从而破坏接触弹簧的完整性;同时,接触弹簧的第二安装部的一部分穿过第二插孔并插入第二安装槽内,此设置对接触弹簧的第二安装部进行固定,进一步增加了接触弹簧与pcb板以及座板之间的连接稳定性;

24、3.由于接触弹簧的规格不同,相应的安装杆的长度不同。当安装杆的一端穿过第三插孔后,安装杆的一部分凸于第三插孔外部,此部分的安装杆可以插入第三插孔内,进一步增加了pcb板与座板两者对接触弹簧的固定效果。

- 还没有人留言评论。精彩留言会获得点赞!