卡簧套装装置的制作方法

本技术涉及机械装配,尤其涉及一种卡簧套装装置。

背景技术:

1、卡簧是一种安装在轴类或孔类结构的零件。人工安装卡簧时需要借助卡簧钳手动撑开或收缩卡簧,操作费力复杂,安装非常依赖操作人员的经验和技巧,且人工安装的效率低下,难以对大批量零件连续快速安装卡簧。

2、虽然目前已经出现用于安装卡簧的自动化设备,但是这类设备仍存在许多问题,经常出现虽然能够撑开卡簧,却无法保证卡簧与待安装卡簧的目标零件之间的相对位置精度,导致卡簧向目标零件转移时受阻,正确安装的难度大,严重拖累了卡簧安装的效率和任务达成。

技术实现思路

1、有鉴于此,本实用新型提供一种卡簧套装结构,用于套设卡簧至轴体外部,以克服当前向目标轴体转移卡簧时受阻不畅的问题。

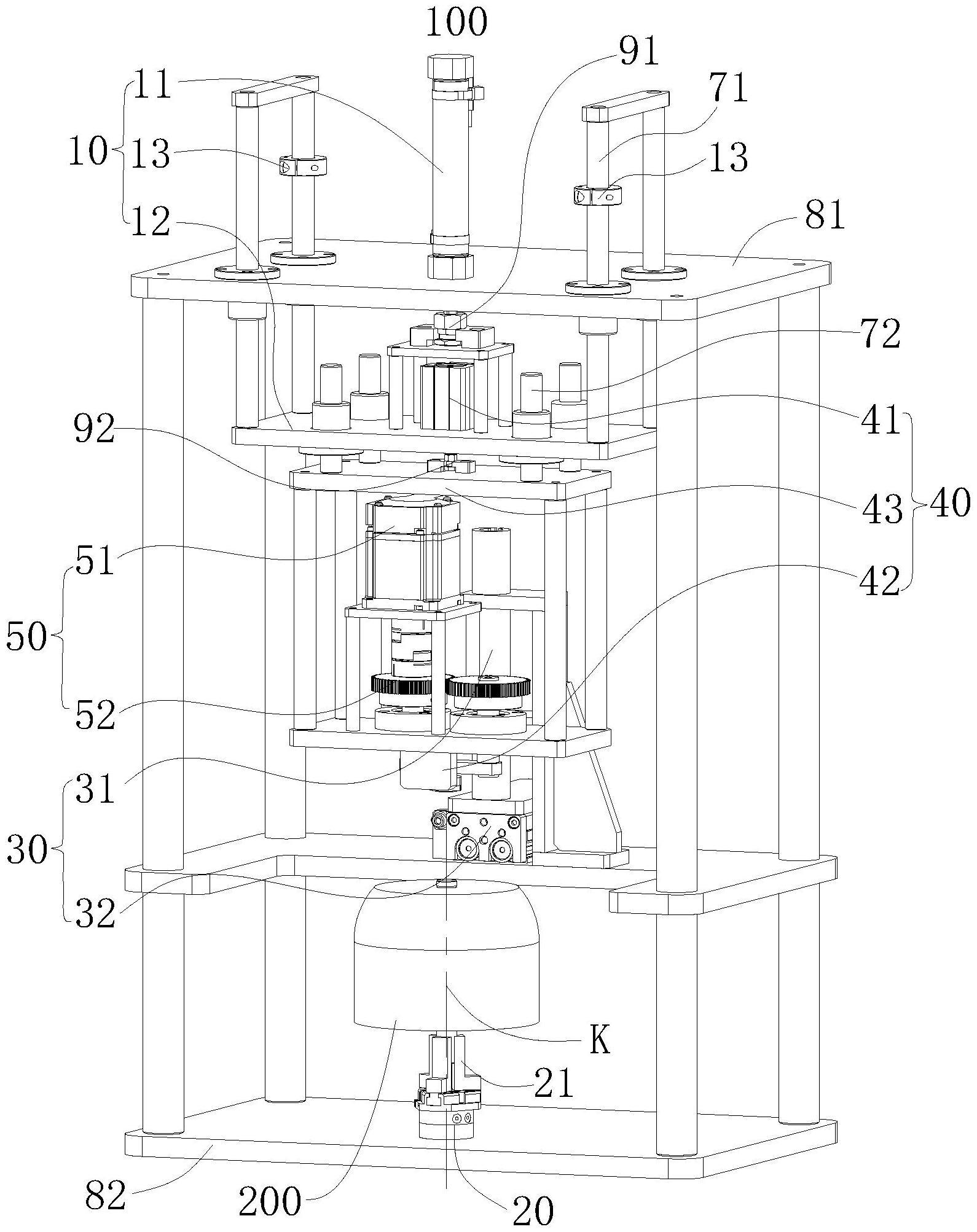

2、本实用新型提供的卡簧套装装置包括间隔且相向设置的直动机构与定位机构,还包括上料机构、连接至直动机构的取料机构以及连接至直动机构的扩撑机构,扩撑机构具有扩撑定位中心,定位机构具有工件定位中心,扩撑定位中心与工件定位中心相重合,以使扩撑机构扩撑卡簧时,卡簧与目标轴同轴;上料机构还包括送料单元,送料单元能够向工件定位中心靠近运动,并到达直动机构与定位机构之间。

3、在其中一个实施方式中,取料机构包括取料驱动单元、第一钳臂及第二钳臂,第一钳臂与第二钳臂之间形成可动钳口,扩撑机构包括扩撑驱动单元以及扩撑同步单元;取料驱动单元连接于直动机构,扩撑驱动单元连接于取料驱动单元,并且驱动连接扩撑同步单元;扩撑同步单元连接第一钳臂与第二钳臂,用于带动第一钳臂与第二钳臂同步活动以改变可动钳口的开度。

4、如此设置,第一钳臂和第二钳臂同步活动扩撑卡簧,可以使卡簧的两端同步运动以扩大卡簧的侧向开口,进而可以确保卡簧两端受力和活动的同步性、以及使卡簧保持平稳从而能够固定其圆心位置,避免卡簧其中一端相对于另一端受力和运动滞后,从而导致卡簧相对于扩撑定位中心偏斜,最终卡簧扩撑后仍可以保持其相对于扩撑定位中心的位置不变。

5、在其中一个实施方式中,扩撑同步单元包括相互啮合的主动轮与从动轮,扩撑驱动单元包括连接主动轮的驱动电机,第一钳臂与第二钳臂分别固接于主动轮与从动轮;驱动电机能够驱动第一钳臂与第二钳臂分别绕主动轮的轴线和从动轮的轴线同步转动,扩撑定位中心经过主动轮的圆心与从动轮的圆心连线的中点。

6、如此设置,得益于齿轮啮合传动的高传动精度,从动轮响应主动轮的动力输入的灵敏度和精度更高,主动轮与从动轮能够保持相同的运动线速率,二者转动时在时间上严格同步,由此可以使第一钳臂和第二钳臂能够在时间上严格同步地活动,同时第二钳臂的运动量可以通过齿轮啮合被精确控制,由此卡簧两端的形变量可以被精确地控制,有利于确保卡簧两端受力和活动的同步性以及卡簧位置的稳定性。

7、在其中一个实施方式中,主动轮与从动轮具有相等的齿数,主动轮与从动轮互相接触的位置形成啮合线,啮合线所在的直线形成扩撑定位中心。

8、如此设置,第一钳臂和第二钳臂分别跟随主动轮与从动轮转动过同样大小的角度,由此卡簧两端的运动行程相同,实现了卡簧两端受力和活动的同步性,因此卡簧在扩撑形变期间能够实现位置平稳,卡簧的圆心位置被稳定地保持在扩撑定位中心上。

9、在其中一个实施方式中,驱动电机为伺服电机;或者,扩撑机构还包括连接驱动电机与扩撑同步单元的反馈传感单元,反馈传感单元用于感测第一钳臂与第二钳臂受到卡簧的反作用力,并反馈相应的力信息。

10、如此设置,驱动电机带动主动轮和从动轮转动的角度以及速率可以精确地控制,或者根据需要进行精确调整,从而改变扩撑卡簧时所需的扩撑力,以及扩撑卡簧时所需达到的卡簧形变量;反馈传感单元则可以通过感测第一钳臂与第二钳臂受到的力,间接反馈卡簧扩撑的形变幅度,从而便于及时中止对卡簧施力,防止卡簧持续受力而断裂损坏或出现塑性变形失效。

11、在其中一个实施方式中,第一钳臂、第二钳臂均与扩撑同步单元可拆卸固定连接,上料机构还包括与送料单元可拆卸安装的卡簧上料仓。

12、如此设置,可以根据卡簧的型号规格选择不同规格的第一钳臂和第二钳臂,并连接至扩撑同步单元,由此提高了卡簧套装装置的适用性,仅需更换不同的第一钳臂和第二钳臂即可用同一套卡簧套装装置安装不同型号规格的卡簧。

13、在其中一个实施方式中,卡簧套装装置还包括相对定位机构悬设的顶部机架,直动机构包括套装驱动单元以及第一下压单元,取料机构包括取料驱动单元以及第二下压单元;扩撑机构安装于第二下压单元,取料驱动单元安装于第一下压单元,套装驱动单元安装于顶部机架,顶部机架、第一下压单元与第二下压单元依次排布。

14、如此设置,卡簧的获取中转和卡簧向目标轴外套装分别通过取料驱动单元和套装驱动单元驱动控制,由于获取卡簧和套装卡簧分别所需的驱动行程大小不同,且两个步骤不同时进行,可以分别针对取料驱动单元和套装驱动单元设置单一驱动行程,因而在对大批量目标轴进行卡簧套装时,取料驱动单元间歇地往复驱动第二下压单元活动,套装驱动单元间歇地往复驱动第一下压单元活动即可,取料驱动单元和套装驱动单元的驱动动作交替进行,大幅降低了取料机构和直动机构的运动控制难度。

15、在其中一个实施方式中,套装驱动单元包括第一驱动气缸,取料驱动单元包括第二驱动气缸,第一驱动气缸安装于顶部机架,第二驱动气缸安装于第一下压单元;第一驱动气缸与第二驱动气缸被配置为均能够沿工件定位中心的延伸方向伸缩活动,且二者分别独立地驱动连接第一下压单元与第二下压单元。

16、如此设置,直动机构与取料机构同步运动以套装卡簧,以及取料机构运动以获取卡簧时的运动方向均与工件定位中心保持一致,这样可以减少卡簧在相对目标轴运动时的偏移误差,以使卡簧的圆心始终落在工件定位中心上。

17、在其中一个实施方式中,定位机构包括多个定位夹爪,多个定位夹爪环绕工件定位中心排布;第一驱动气缸的中心线与工件定位中心相重合;及/或,第二驱动气缸的中心线与工件定位中心相重合。

18、如此设置,目标轴通过定位夹爪固定,其轴线能够与工件定位中心重合,第一驱动气缸与目标轴同轴设置、第二驱动气缸与目标轴同轴设置,使得第一驱动气缸驱动第一下压单元时的力作用线和工件定位中心重合、第二驱动气缸驱动第二下压单元时的力作用线和工件定位中心重合,消除了获取卡簧和套装卡簧至目标轴过程中出现卡簧圆心相对工件定位中心偏斜的可能。

19、在其中一个实施方式中,顶部机架与第一下压单元形成沿工件定位中心的延伸方向滑动的导向配合;及/或,第一下压单元与第二下压单元形成沿工件定位中心的延伸方向滑动的导向配合。

20、如此设置,第一下压单元运动以套装卡簧至目标轴时的运动方向被唯一限定,第二下压单元运动以从送料单元处获取卡簧时的运动方向也被唯一限定,防止获取卡簧时意外改变卡簧的位置姿态从而对后续向目标轴套装卡簧时的影响,以及防止向目标轴套装卡簧时卡簧与目标轴之间出现刮擦或卡阻。

21、在其中一个实施方式中,顶部机架与第一下压单元形成沿工件定位中心的延伸方向滑动的导向配合,直动机构包括连接于顶部机架及/或第一下压单元的可调限位单元;可调限位单元通过止挡顶部机架或第一下压单元,用以限定直动机构相对靠近定位机构运动的行程。

22、如此设置,通过调节可调限位单元在顶部机架及/或第一下压单元上的安装位置,改变套装驱动单元有效带动第一下压单元运动的行程,从而改变直动机构相对靠近定位机构运动时的运动行程,以满足在对多个目标轴分别套装卡簧,且不同目标轴上套设卡簧的轴向位置或轴向高度不同时的需要。

23、在其中一个实施方式中,卡簧套装装置还包括磁吸机构,磁吸机构包括磁力生成单元以及磁吸定位单元,磁力生成单元连接磁吸定位单元,能够产生或者撤销磁吸力,磁吸定位单元连接至取料机构,且磁吸定位单元相对靠近定位机构的一侧形成磁吸定位面。

24、如此设置,通过磁力生成单元以磁吸方式将卡簧固定吸附在磁吸定位单元,使得卡簧被磁力充分固定,即使利用扩撑机构对卡簧施力扩撑,也不会出现卡簧受力不稳而意外弹飞的情况,由此提高了卡簧扩撑时的安全性,减少了因卡簧弹飞而出现的卡簧套装中止或耗时增加,卡簧套装得以连续且高效地进行。

25、在其中一个实施方式中,工件定位中心穿过磁吸定位面。

26、与现有技术相比,本实用新型的卡簧套装装置具有以下有益效果:利用扩撑机构扩撑卡簧时,卡簧的位置与待安装卡簧的目标受的位置分别通过扩撑定位中心与工件定位中心确定,扩撑定位中心与工件定位中心相重合能够确保卡簧与目标轴之间的相对位置确定,避免卡簧因扩撑形变而改变其圆心位置,从而防止卡簧与目标轴之间产生同轴度偏差,最终使卡簧能够更容易、更顺利地套装至目标轴外,改善当前向目标轴转移卡簧时受阻不畅的问题;

27、送料单元通过主动靠近工件定位中心运动的方式实现卡簧的有序送料,相比于现有同类产品采用震动料盘以震荡卡簧的方式投送卡簧,本实用新型不会出现多个卡簧相互纠缠的问题,从而减少了梳理卡簧所需的时间,可以提高卡簧套装的作业效率、降低了自动化套装卡簧时的噪音和震动。

- 还没有人留言评论。精彩留言会获得点赞!