伺服AC双向五轴摆头的制作方法

本技术涉及数控机床摆头,具体为伺服ac双向五轴摆头。

背景技术:

1、现有的五轴联动是在3个直线坐标运动的基础上,加上2个角度坐标运动,可在计算机数控系统的控制下同时协调运动,实现铣床与需要加工的零件实现五轴相对联动,从而使刀头的切削刃部分始终沿着所需加工的曲面的切面方向移动,使曲面加工达到理想的切削状态,并实现零件任意角度的加工。

2、如:中国实用新型专利(授权公告号:cn215919701u,授权公告日:2022.03.01)公开了一种ac五轴联动双摆头,该方案将c轴伺服电机的轴线与c轴主体座的中心线呈角度设置,达到实现摆头五轴联动连接加工不抬刀的效果。但是,在该方案中c轴的转动是由c轴伺服电机、c轴联轴器以及c轴减速箱配合驱动实现,其中,c轴减速箱通常为齿轮减速箱。由于齿轮是采用啮合的方式进行传动,因此,整个传动机构存在一定的传动间隙,这就会导致c轴旋转的角度定位精度不够高,不具备优异的回转动态性能。

3、为了解决上述问题,现有技术中,ac五轴联动双摆头有的会采用直驱电机进行驱动,其优点是:运行速度快,没有传动机构,驱动回摆的精度高,可用于高速切削、小负载的精加工场合。其缺点是:驱动扭矩相对较小,驱动一般最大只能达到400n-600n,在角度调整好后,直驱电机需要锁定摆头,容易持续发热,会降低整体的使用寿命,另外,直驱电机驱动摆头的方式,对转动惯量要求比较高,当铣头较重或者铣头的回转中心与其惯量中心不一致时,很有可能驱动不了铣头的转动。

4、还有一种传统驱动的五轴摆头,该五轴摆头是通过双导程蜗杆蜗轮方式驱动,其传动扭矩大,但是,该传动方式同样具有较大的齿间间隙,其运行的转速慢,运行精度和动态性能相对较差。

5、因此,如何提出一种在保证回摆角度驱动精度的同时,具有较大的驱动扭矩,运行动态性能比较好,回摆转速相对较快的五轴摆头,成为本技术需要解决的技术问题。

技术实现思路

1、本实用新型的目的在于提供伺服ac双向五轴摆头,以解决上述背景技术中提出的问题。本技术的伺服ac双向五轴摆头的运转速度、动态性能和精度与直驱电机式摆头相接近,其运行的扭矩与涡轮蜗杆式摆头相接近,是一款集传统2种产品优点的双摆头,具有极高性能;且整体结构设计合理,维护成本更低。

2、为实现上述目的,本实用新型提供如下技术方案:

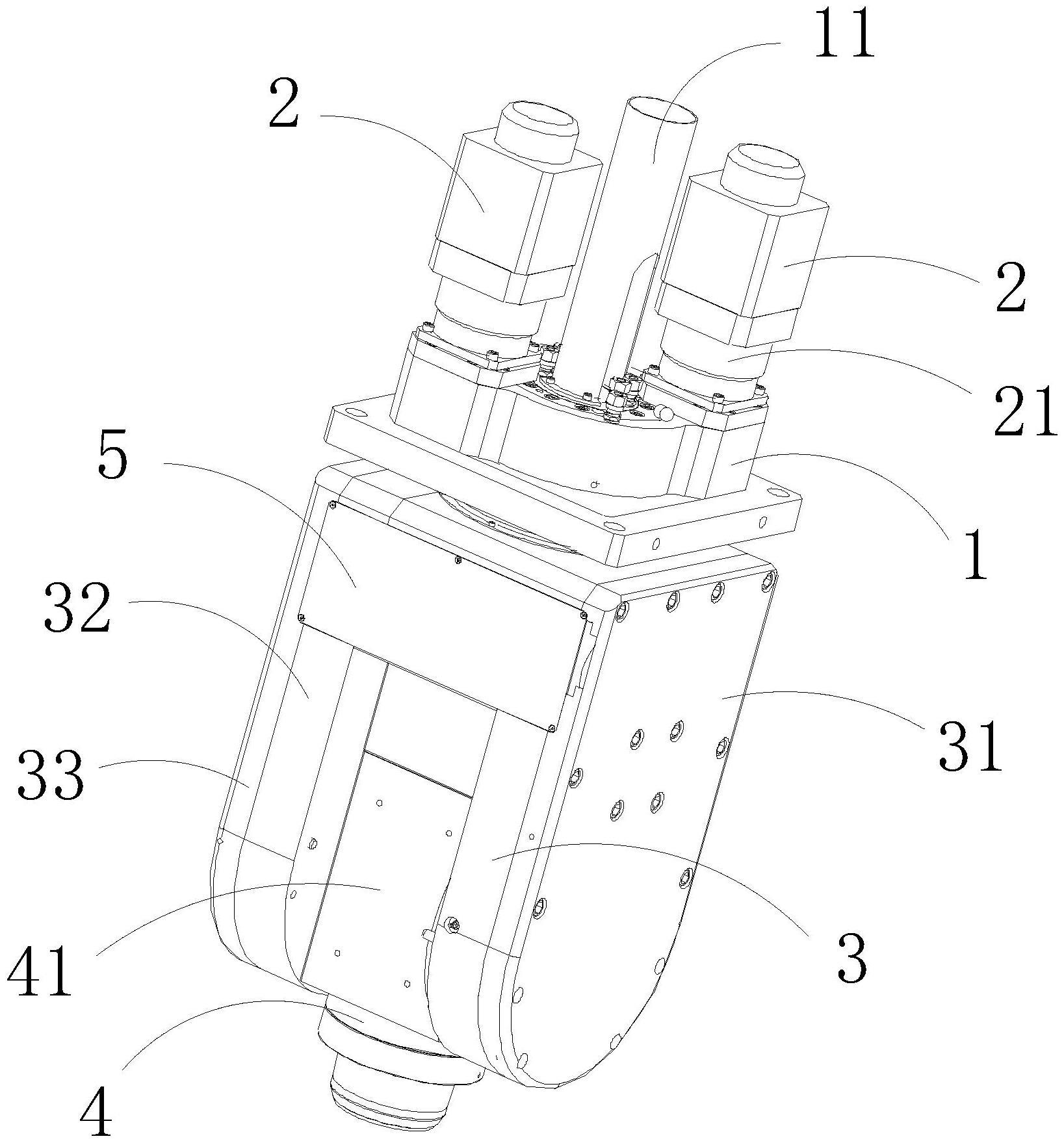

3、伺服ac双向五轴摆头,包括滑枕端座、摆头支架组件以及电主轴,所述滑枕端座的中心孔中转动安装有c轴组件,滑枕端座的上端设置有一对c轴驱动电机,每个c轴驱动电机均通过对应的c轴齿轮传动机构同时驱动c轴组件旋转;

4、所述摆头支架组件的上端与c轴组件下端对接固定,摆头支架组件内部安装有一对a轴驱动电机,且摆头支架组件内部下端还转动安装有电主轴支座,电主轴支座中固定安装有用于安装铣削刀具的电主轴;每个a轴驱动电机均通过对应的a轴齿轮传动机构同时驱动电主轴支座旋转。

5、作为本实用新型进一步的方案,所述c轴组件包括c轴,c轴下端套装固定有c轴轴套,c轴轴套通过外圈固定的c轴滑环与滑枕端座的中心孔转动配合连接,所述c轴轴套上端套装固定有c轴从动齿轮;

6、所述c轴齿轮传动机构包括安装固定在滑枕端座上端面的c轴齿轮变速器,c轴齿轮变速器的输入端与c轴驱动电机的输出轴驱动连接,c轴齿轮变速器的输出轴上套装固定有c轴主动齿轮,两个c轴主动齿轮均与c轴从动齿轮同步啮合连接。

7、作为本实用新型进一步的方案,还包括c轴抱箍式刹车组件,c轴抱箍式刹车组件包括安装在滑枕端座中心孔处的c轴抱箍套筒,c轴抱箍套筒套装在c轴轴套的圆周外壁上,且c轴抱箍套筒的圆周外壁与滑枕端座中心孔的圆周内壁贴合,滑枕端座中心孔的圆周内壁上开设有c轴刹车用油腔;

8、当c轴刹车用油腔内通入液压油时,液压油挤压c轴抱箍套筒,使得c轴抱箍套筒将c轴轴套的圆周外壁抱紧。

9、作为本实用新型进一步的方案,所述摆头支架组件包括l型摆头支架内座,l型摆头支架内座的水平部与c轴下端对接固定,l型摆头支架内座的水平部自由端端面还对接固定有端部摆臂座,端部摆臂座的外侧壁贴合固定有端部外壁盖板,所述l型摆头支架内座的竖直部远离端部摆臂座的侧壁上贴合固定有摆臂座外壁盖板。

10、作为本实用新型进一步的方案,所述电主轴支座的一端固定安装有支座转轴套,电主轴支座的另一端固定安装有支座转动滑环,支座转动滑环转动配合安装在l型摆头支架内座下端的转孔中;

11、所述支座转轴套转动配合安装在端部摆臂座下端的转轴孔中,支座转轴套的外侧端穿出端部摆臂座,并套装固定有a轴从动齿轮;

12、所述端部摆臂座与端部外壁盖板之间设置有齿轮传动腔,所述a轴齿轮传动机构包括至少一个转动配合安装在齿轮传动腔内的中间传动齿轮;

13、所述a轴驱动电机限位安装在l型摆头支架内座与端部摆臂座之间,a轴驱动电机的输出轴穿出端部摆臂座,并套装固定有a轴主动齿轮,a轴主动齿轮与对应的中间传动齿轮啮合连接,下方的两个中间传动齿轮均与a轴从动齿轮同步啮合连接。

14、作为本实用新型进一步的方案,还包括a轴抱箍式刹车组件,a轴抱箍式刹车组件包括安装在l型摆头支架内座下端的转孔处的a轴抱箍套筒;

15、所述支座转动滑环的外端面还固定安装有端盖环,所述a轴抱箍套筒套装在端盖环的圆周外壁上,且a轴抱箍套筒的圆周外壁与l型摆头支架内座下端的转孔的圆周内壁贴合,l型摆头支架内座下端的转孔圆周内壁上开设有a轴刹车用油腔;

16、当a轴刹车用油腔内通入液压油时,液压油挤压a轴抱箍套筒,使得a轴抱箍套筒将端盖环的圆周外壁抱紧。

17、作为本实用新型进一步的方案,所述中间传动齿轮具体分为相互啮合的中间传动齿轮一和中间传动齿轮二,中间传动齿轮一与a轴主动齿轮啮合连接,中间传动齿轮二的端面还设置有端面小齿轮,两侧的两个端面小齿轮均与a轴从动齿轮同步啮合连接。

18、作为本实用新型进一步的方案,还包括转动配合安装在齿轮传动腔内部的毛毡齿轮一和毛毡齿轮二,所述毛毡齿轮一与a轴主动齿轮啮合连接;所述毛毡齿轮二与a轴从动齿轮啮合连接。

19、作为本实用新型进一步的方案,还包括防坠落刹车机构,防坠落刹车机构包括阀芯件和弹簧,所述摆臂座外壁盖板的内侧壁上开设有台阶槽,台阶槽处安装有限位挡圈,所述台阶槽的端面中心开设有油腔槽;

20、所述阀芯件的活塞部滑动配合在油腔槽中,所述阀芯件的活塞部端面开设有弹簧槽,弹簧的一端抵触在弹簧槽中,另一端与油腔槽的端面抵触连接;所述阀芯件的抵柱部穿出限位挡圈,所述端盖环的外端面还设置有用于与抵柱部配合凸出环部;

21、当油腔槽中通入液压油时,液压油推压阀芯件的活塞部,阀芯件的活塞部推压弹簧,使得弹簧收缩,还使得阀芯件的抵柱部与端盖环的凸出环部脱开;

22、当油腔槽中泄去液压油时,在弹簧的收缩弹力作用下,阀芯件的抵柱部抵压端盖环的凸出环部。

23、与现有技术相比,本实用新型的有益效果是:

24、1、在本实用新型中,c轴组件的回转和电主轴的摆动均采用双电机进行驱动,其中一个电机作为主要的功率输出电机,施加正向扭矩,驱动c轴组件的回转或电主轴的摆动;而另一个电机作为消隙电机,施加相对较小的制动扭矩,确保整个齿轮传动机构形成一个消隙闭环,实现消除传动间隙的功能,可以有效确保周向回转的回转精度;采用双电机驱动,在回转过程的中段可以具有的驱动扭矩;

25、2、摆头支架组件由摆臂座外壁盖板、l型摆头支架内座、端部摆臂座、端部外壁盖板拼装组成,可以配合组装a轴驱动电机、a轴齿轮传动机构、电主轴支座以及电主轴等部件,结构设计紧凑合理,整体占用空间小;

26、3、通过l型摆头支架内座和端部摆臂座对电主轴支座的两个转动端进行有效支撑,相对于现有技术中的悬臂式转动安装方式,转动的同心度更好,回转摆动的运行动态性能更好;

27、4、通过c轴抱箍式刹车组件可以对电主轴的周向旋转角度进行锁止定位;通过a轴抱箍式刹车组件可以对电主轴在竖直平面方向上的摆动角度进行锁止定位;

28、5、在设备运行故障而导致液压电磁控制阀断电时,防坠落刹车机构能够自动触发,可以有效锁定电主轴支座,可避免电主轴上安装的铣削刀具发生坠落碰撞。

- 还没有人留言评论。精彩留言会获得点赞!