一种钢管缝校直装置的制作方法

本技术涉及直缝钢管生产的,尤其是涉及一种钢管缝校直装置。

背景技术:

1、直缝钢管是焊缝与钢管纵向平行的钢管,直缝焊管的特点是生产工艺简单,生产效率高,成本低,发展较快,因此在国内主要应用于自来水工程、石化工业、化学工业、电力工业、农业灌溉、城市建设。

2、直缝钢管生产过程中,需要先将开卷后的钢带通过预弯边机弯曲至符合要求的曲率,再将钢带经过多个压卷成型机的冲压后卷曲成“c型”,并最终卷曲成“o型”,此时钢带形成有钢带缝。通过合缝压辊将钢带缝调整至正对焊接设备,并启动焊接设备对钢带缝进行合缝焊接。

3、在实现上述相关技术的过程中,在压卷成型机在成型预弯的过程中,由于合缝压辊可能存在调整不到位,容易使得钢带缝无法正对焊接设备,导致钢带焊接的错边量大,甚至可能出现焊接后钢带缝存在空焊的情况,钢带未完全合拢,因此有待改进。

技术实现思路

1、为了降低钢带焊接的错边量,本技术提供一种钢管缝校直装置。

2、本技术提供的一种钢管缝校直装置采用如下的技术方案:

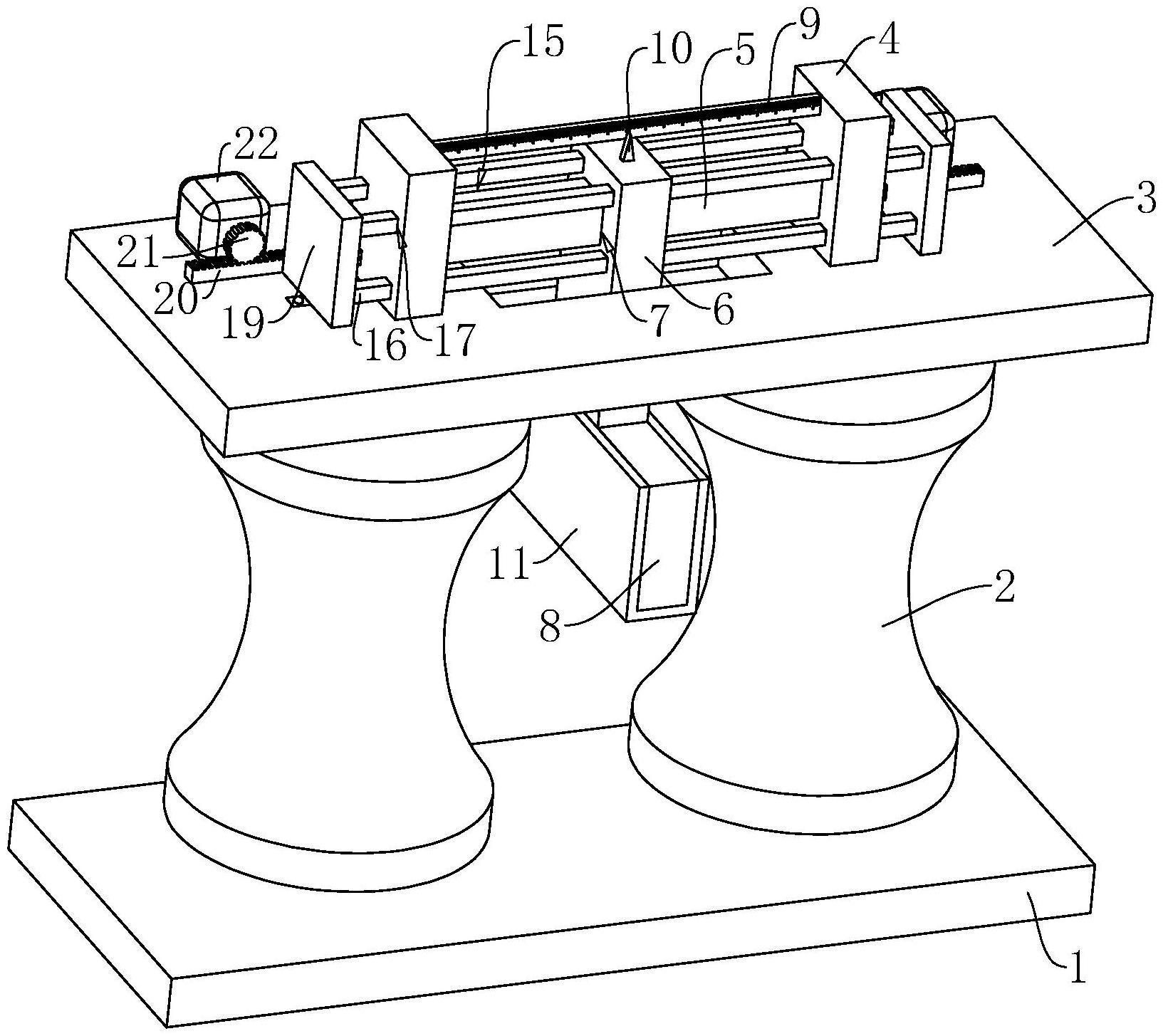

3、一种钢管缝校直装置,包括有机座、相对设置在机座侧壁上的两个合缝压辊、位于两个合缝压辊顶端的固定板、位于固定板侧壁上的两个固定块,所述固定块之间设置有校直横梁,所述校直横梁上滑动设置有校直块,所述校直块的侧壁上设置有用于伸入钢管缝的校直杆,所述校直块朝向不同固定块的侧壁上均设置有连接件,所述固定块的侧壁上开设有用于供连接件穿过的连接孔,所述固定板上设置有用于驱动连接件复位的复位组件。

4、通过采用上述技术方案,当钢带缝出现偏移时,钢带会挤压校直杆并使校直杆滑动,校直杆会带动校直块和连接件移动。此时通过使用驱动组件带动连接件复位,从而带动校直块和校直杆复位,由于校直杆与钢带抵接,使得校直杆能够带动钢带移动,直至钢带缝能够重新正对于焊接设备,以实现校直钢带缝,降低钢带焊接的错边量,以免出现焊接后钢带缝空焊的情况。

5、可选的,所述复位组件包括有分别位于不同连接件远离校直块一端的复位板,每个所述复位板分别位于相邻固定块远离校直块的一侧,所述复位板的宽度大于连接孔的孔径,所述复位板与固定块之间存在间隙。

6、通过采用上述技术方案,一方面,操作人员可以在校直横梁的两侧通过复位板移动连接件,使得连接件能够复位,操作人员在推拉连接件的过程中更不易滑脱,操作方便;另一方面,若钢带缝向右偏移,钢带会挤压校直杆并使校直杆带动校直块和连接件向右偏移,连接件会带动复位板向右偏移,直至左侧的复位板与其相邻的固定块抵接,此时固定块能够阻碍复位板继续向右移动,以免连接件移出连接孔。若钢带缝向左偏移,位于右侧的固定块也能阻碍复位板继续向左移动。如此设置使得操作人员在复位连接件的过程中无需反复对齐连接件和连接孔,有助于提高复位连接件的效率,方便操作。

7、可选的,所述复位板与固定板抵接,所述复位组件还包括有位于复位板侧壁上用于带动复位板复位的复位齿条、与复位齿条互相啮合的复位齿轮、用于驱动复位齿轮转动的复位电机,所述固定板的顶壁上设置有用于启动复位电机的第一压力传感器,所述第一压力传感器位于复位板远离固定板的一侧。

8、通过采用上述技术方案,若钢带缝向右偏移时,位于右侧的复位板向远离固定板的方向移动,直至复位板挤压第一压力传感器,第一压力传感器接收到压力信号并启动复位电机,复位电机能够带动复位齿轮转动并将复位齿条向左移动复位,复位齿条带动复位板向左移动复位。若钢带缝向左偏移时,位于左侧的复位电机启动,使得左侧的复位齿轮转动并将复位齿条和复位板向右移动复位。

9、如此设置一方面通过第一压力传感器和复位电机能够实现自动推动复位板,无需操作人员时刻观察校直杆的位置状态,有助于提高校直钢管缝的效率;另一方面,通过复位电机控制复位齿轮和复位齿条,能够精准控制复位板移动的距离,使得操作人员无需手动反复将校直块校准至校直横梁正中心的位置,降低作业精度的要求,且降低校直杆偏离的可能性,有助于进一步降低钢带焊接的错边量。

10、可选的,所述固定板的顶壁上设置有用于启动复位电机带动复位齿条复位的第二压力传感器,所述第二压力传感器位于复位板靠近固定板的一侧,所述复位电机能够带动复位齿轮正反向转动;若所述校直块位于校直横梁正中心的位置,所述第一压力传感器与第二压力传感器至复位板的间距相等。

11、通过采用上述技术方案,若钢铁带出现偏离时,一侧的复位板向远离固定块的方向移动并挤压第一压力传感器,另一侧的复位板向靠近固定块的反向并挤压第二压力传感器。此时第一压力传感器向与其同侧的复位电机传递信号,使得这侧的复位电机能够带动复位齿条和复位板向靠近固定块的方向移动复位;第二压力传感器向与其同侧的复位电机传递信号,使得这侧的复位电机能够带动复位齿条和复位板向远离固定块的方向移动复位。如此设置使得校直块两侧的复位组件均能工作带动校直杆复位,实现校直钢带缝。若其中一个复位组件出现损坏时,另一个复位组件能否继续带动校直杆复位,以保障校直杆的正常工作,有助于延长钢管缝校直装置的使用寿命。

12、可选的,所述连接件包括有至少两根位于校直块同一侧壁上的连接杆,所述连接杆的延伸方向平行于校直横梁的延伸方向。

13、通过采用上述技术方案,多根连接杆的设置能够提高连接件与校直块之间的连接强度,若其中一根连接杆在长期使用后意外断裂,其他连接杆能够继续带动校直块和校直杆移动和复位,有助于延长连接件的使用寿命。

14、可选的,所述校直块的侧壁上开设有用于供校直横梁穿过让位孔,所述校直横梁与让位孔孔壁的截面为形状相同的椭圆或者多边形,所述校直横梁与让位孔的孔壁抵接。

15、通过采用上述技术方案,由于校直横梁与让位孔孔壁的截面为形状相同的椭圆或者多边形,且校直横梁与让位孔的孔壁抵接,使得校直横梁能够阻碍校直块相对校直横梁转动,从而避免校直杆因转动移出钢带缝,有助于提高校直杆的实用性。

16、可选的,所述校直杆外部设置有与校直杆卡接配合的防护套。

17、通过采用上述技术方案,若钢带缝出现偏离,防护套位于校直杆与钢带之间,能够减小钢带与校直杆的挤压损伤。此外,由于校直杆与防护套卡接配合,使得校直杆与防护套实现可拆卸连接,长久使用后防护套容易出现磨损,此时可以单独拆卸更换防护套,新防护套能够继续保护校直杆避免挤压损耗,有助于延长校直杆的使用寿命。

18、可选的,所述防护套与校直杆之间设置有锁定螺栓,所述防护套的底壁上开设有与锁定螺栓螺纹配合的锁定孔,所述校直杆的底壁上开设有与锁定螺栓螺纹配合的锁定槽。

19、通过采用上述技术方案,一方面,锁定螺栓的设置能够提高校直杆与防护套的连接度,有助于提高两者的连接稳定性;另一方面,由于锁定孔位于防护套的底壁、锁定槽位于校直杆的底壁,使得锁定螺栓安装在校直杆与防护套的底部,以免锁定螺栓意外与钢带碰撞而挤压损坏。

20、可选的,两个所述固定块之间设置有刻度尺,所述刻度尺的“0”刻度线与不同固定块的间距相等,所述校直块的侧壁上设置有指示针,当所述校直块和校直杆位于校直横梁正中心的位置时,所述指示针指向“0”刻度线。

21、通过采用上述技术方案,指示针与刻度尺的配合使用方便操作人员确认校直块是否位于校直横梁的正中心位置,方便操作人员校准校直块的位置状态,从而减小检修维护校直块和校直杆的复杂度。

22、综上所述,本技术包括以下至少一种有益技术效果:

23、1.当钢带缝出现偏移时,通过使用驱动组件带动连接件复位,从而带动校直块和校直杆复位,使得校直杆能够带动钢带移动,直至钢带缝能够重新正对于焊接设备,以实现校直钢带缝,降低钢带焊接的错边量,以免出现焊接后钢带缝的情况;

24、2.一方面通过第一压力传感器和复位电机能够实现自动推动复位板,无需操作人员时刻观察校直杆的位置状态,有助于提高校直钢管缝的效率;另一方面,通过复位电机控制复位齿轮和复位齿条,能够精准控制复位板移动的距离,降低作业精度的要求,且降低校直杆偏离的可能性,有助于进一步降低钢带焊接的错边量;

25、3.第一压力传感器和第二压力传感器的配合使用使得校直块两侧的复位组件均能工作带动校直杆复位,若其中一个复位组件出现损坏时,另一个复位组件能否继续带动校直杆复位,有助于延长钢管缝校直装置的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!