一种伸缩驱动三通阀体夹具的制作方法

本技术涉及机械加工,具体地说涉及一种伸缩驱动三通阀体夹具。

背景技术:

1、三通阀体是一种广泛应用的管路零部件,常见的三通阀体结构具有三个管口的端部和与三个管口连通的阀体,一般常见的三通阀体是t字形,两个管口同轴设置,一个管口与之垂直。也有y字构型的三通阀。本技术涉及的主要是t字构型的三通阀。三通阀体的三个管口分别具有法兰结构,法兰结构上具有若干个均布的固定安装通孔。法兰面和通孔都需要进行机加工以保证法兰面光滑、无瑕疵,位置精确,以满足与管道等连接的精度和密封性要求。这就要求三通阀体在制造过程中,需要对各个端部的通孔和法兰接触面进行精确加工。加工过程中就要使用夹具稳定可靠的夹持住三通阀体,并确保三通阀体各个法兰面的角度符合要求。

2、现有技术中采用的夹具采用一次对中加持,一次夹持加工一个端面,加工完毕后松开夹具并旋转阀体,再次紧固夹持,加工下一个端面,一个三通阀需要连续多次夹持、加工、松开、旋转角度、再夹持的循环,加工效率低下。而对于大型阀门,一个三通阀体就数十公斤重,工人在搬运、旋转阀门都非常费力,更导致加工效率低,每次装夹后均需调整对位,容易出现定位不准确的情况,影响加工精度端面加工精度低,尤其是法兰面相对角度误差加大,而对于大型阀门另一个重要问题就是其较大的重量,导致加工过程中夹持状态不稳定,容易出现加工过程中阀体移位,降低阀体加工质量,而另一方面,单纯提高夹持扭力强度容易导致阀体表面和结构损坏,也影响产品质量。

3、综上,目前国内加工的大型三通阀整体质量堪忧,现有的三通阀体装夹方案无法满足高精度、大批量的生产要求。而要使夹具夹持三通阀体进行多角度旋转就涉及多个驱动结构,各个驱动结构都需要单独的驱动电机进行驱动,但是,在数控车床的加工工位内,空间狭小,安装夹具的位置只有一个细长的安装通道和与夹具固定的转盘,增加夹具的多套驱动电机和相关系统不仅仅增加体积,根本无法经过数控机床细长的安装通道安装,也明显增加了系统的复杂程度,导致系统的不可靠性增加,故障率提高,可维护性差,更影响因为增加了夹具体积,导致夹具占用了机床内有限的加工空间,使机床内剩余可以加工阀体的空间减少,进而影响可加工阀体的体积。

技术实现思路

1、本实用新型的目的在于克服上述传统技术的不足之处,提供一种能够只需要采用一个动力源就可以实现多路独立动力输出的、且能够安装于机床细长安装控件内的伸缩驱动三通阀体夹具,实现夹具动力系统体积缩小,最大化可夹持阀体体积。

2、本实用新型的目的是通过以下技术措施来达到的:

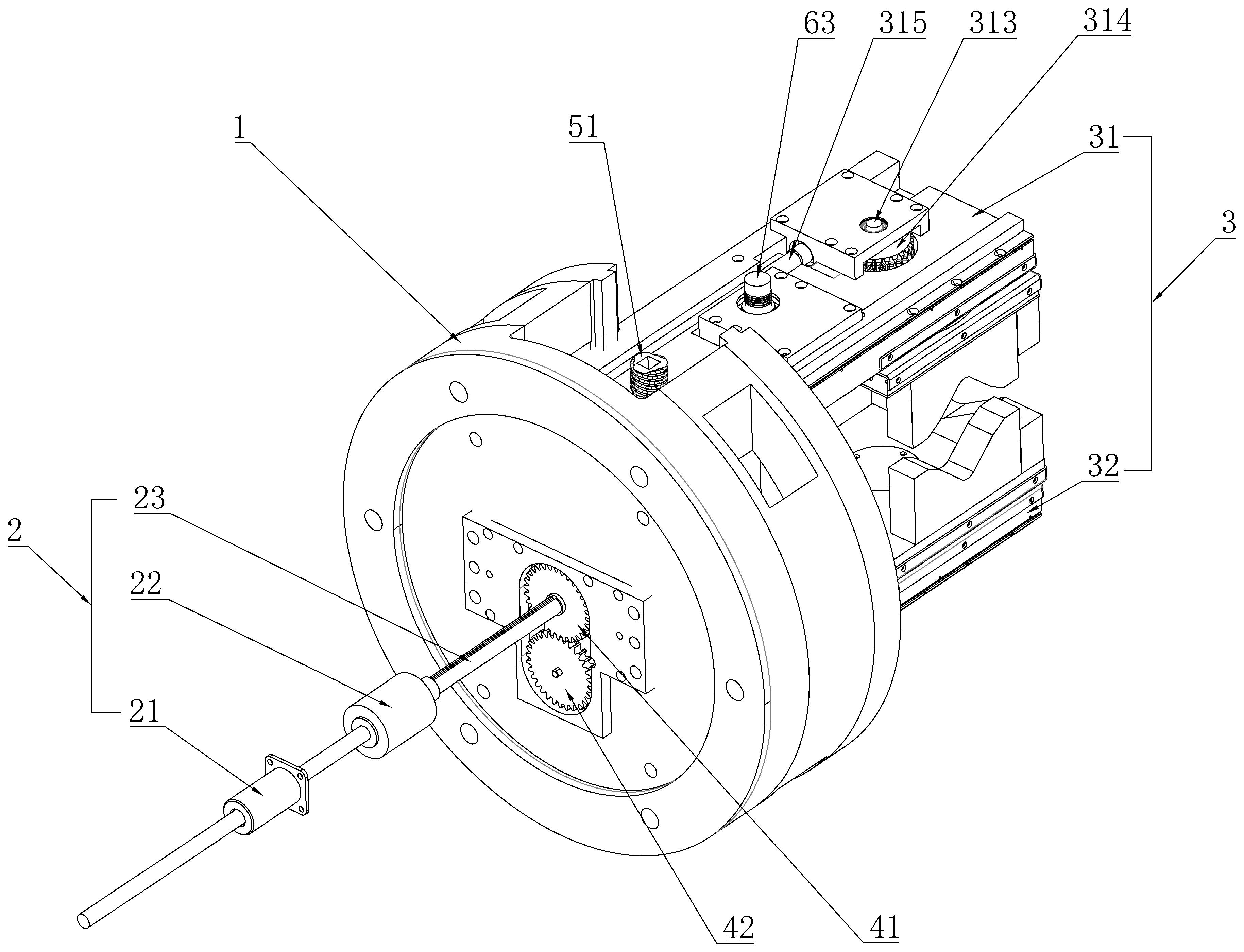

3、一种伸缩驱动三通阀体夹具,包括夹具基座、夹齿组件和两个夹持臂,两个所述夹持臂安装于夹具基座上,其特征在于:所述夹齿组件包括两组主夹齿组件和两组副夹齿组件,两组所述主夹齿组件分别安装于夹持臂远端,两组所述副夹齿组件分别安装于两个夹持臂靠近夹具基座的一端;

4、所述夹具基座上安装有副垂直驱动装置、垂直夹紧驱动装置和主夹齿旋转驱动装置,所述副垂直驱动装置与副夹齿组件传动连接,所述副垂直驱动装置驱动两组副夹齿组件相向夹紧或反向松开,所述垂直夹紧驱动装置与两个所述夹持臂传动连接,所述垂直夹紧驱动装置驱动两个所述夹持臂相向夹紧或反向松开,所述主夹齿旋转驱动装置与一组主夹齿组件传动连接,所述主夹齿旋转驱动装置驱动主夹齿组件旋转;

5、所述副垂直驱动装置包括传递动力的第二驱动齿轮,所述垂直夹紧驱动装置包括传递动力的第三驱动齿轮,所述主夹齿旋转驱动装置包括传递动力的第一驱动齿轮;

6、所述夹具基座上设有伸缩驱动结构,所述伸缩驱动机构包括依次连接的伸缩驱动部件、驱动电机和伸缩驱动杆,所述伸缩驱动部件驱动驱动电机和伸缩驱动杆伸缩至特定位置,所述驱动电机驱动伸缩驱动杆转动,所述伸缩驱动杆端部设有动力传递部件,所述动力传递部件可以在伸缩驱动部件驱动下与第一驱动齿轮、第二驱动齿轮或第三驱动齿轮中任一传动连接。

7、作为一种优选方案,所述伸缩驱动部件是气缸、油缸、直线电机中任一。

8、作为一种优选方案,所述伸缩驱动杆传动连接有计数装置,所述计数装置包括第一计数齿轮、第二计数齿轮和计数器,所述第一计数齿轮套装于伸缩驱动杆上,所述第一计数齿轮、第二计数齿轮和计数器传动连接。

9、作为一种优选方案,所述动力转递部件为多边形动力块或椭圆形动力块,所述第一驱动齿轮、第二驱动齿轮或第三驱动齿轮中心均设有与动力传递部件形状尺寸匹配的动力传递通孔。通过多边形动力块或椭圆形动力块插入动力传递通孔即可传递动力。

10、作为一种优选方案,所述动力转递部件为动力传递齿轮,所述动力传递齿轮可以与第一驱动齿轮、第二驱动齿轮或第三驱动齿轮中任一啮合实现动力传递。

11、作为一种优选方案,所述夹持臂分别为第一夹持臂和第二夹持臂,所述第一夹持臂和第二夹持臂平行设置,所述垂直夹紧驱动装置包括两个夹臂螺纹座、双向螺杆和螺杆锥齿轮,所述螺杆锥齿轮套装于双向螺杆中部并与第三驱动齿轮传动连接,所述双向螺杆通过螺杆轴承转动安装于夹具基座上,所述双向螺杆的两端螺纹方向相反且分别套装于两个所述夹臂螺纹座上,两个所述夹臂螺纹座分别滑动安装于第一夹持臂和第二夹持臂上,所述第三驱动齿轮为与螺杆锥齿轮啮合的锥齿轮。夹臂螺纹座带动两个夹持臂相对运动,夹紧阀体或者松开阀体。

12、作为一种优选方案,所述主夹齿组件包括第一主夹持组件和第二主夹持组件,所述第一主夹持组件安装于第一夹持臂远端,所述第二主夹持组件通过推力轴承转动安装于第二夹持臂远端,所述第一主夹持组件和第二主夹持组件相对设置,所述第一主夹持组与主夹齿旋转驱动装置传动连接,所述主夹齿旋转驱动装置包括旋转驱动花键轴、第一锥齿轮、第二锥齿轮、旋转蜗杆和涡轮,所述旋转蜗杆和涡轮传动配合,所述涡轮通过夹齿旋转轴安装于第一主夹齿组件上,所述第二锥齿轮安装于旋转蜗杆远离涡轮的一端,所述第一锥齿轮滑动套装于旋转驱动花键轴上,所述第一锥齿轮和第二锥齿轮传动连接,旋转驱动花键轴另一端安装有中间驱动齿轮,中间驱动齿轮与与第一驱动齿轮通过旋转中继传动组件传动连接。

13、作为一种具体的优选方案,旋转中继传动组件包括第一主驱中间轴、第一主驱齿轮、第二主驱齿轮,第一主驱齿轮和第二主驱齿轮均套装于第一主驱中间轴上,第一主驱齿轮与中间驱动齿轮传动连接,第二主驱齿轮与第一驱动齿轮传动连接。

14、伸缩驱动机构的驱动电机通过伸缩驱动部件、伸缩驱动杆可以与第一驱动齿轮传动连接,进而通过旋转中继传动组件驱动旋转驱动花键轴、第一锥齿轮、第二锥齿轮、旋转蜗杆和涡轮驱动第一夹齿组件旋转,而第一夹齿组件与第二夹齿组件夹紧阀体后三者构成一个整体,也会一起旋转,使阀体不同端面转至朝向加工刀具,且通过在第一夹齿组件、第二夹齿组件或者其他直接相连的部件上设置位置传感器或者计数器就可以准确判断旋转角度、位置并且实现精准控制,从而提高阀体加工精度。而位置传感器或者计数器都是机械行业常见控制精度部件和结构,不赘述。

15、作为一种优选方案,所述副夹齿组件包括两个辅助夹齿组件,两个所述辅助夹齿组件相对安置于第一夹持臂和第二夹持臂近端,所述副垂直驱动装置包括中间涡轮轴、第二付直齿轮、第五齿轮、两个第六齿轮、两根副夹持驱动花键轴、第三锥齿轮、第四锥齿轮、夹持蜗杆、夹持涡轮和夹持板,夹持板转动安装于夹持轴一端,夹持轴中部通过螺纹配合转动安装于副夹持螺纹座上,副夹持螺纹座固定安装于夹持臂上,夹持轴另一端与夹持涡轮传动连接,所述夹持蜗杆与夹持涡轮传动配合,夹持蜗杆远离夹持涡轮的一端套装第四锥齿轮,所述副夹持驱动花键轴的一端部滑动套装第三锥齿轮,第三锥齿轮与第四锥齿轮传动连接,两根副夹持驱动花键轴相对的一端固定安装第六齿轮,两个第六齿轮与第五齿轮传动连接,第二付直齿轮和第五齿轮安装于中间涡轮轴上,所述第二付直齿轮与第二驱动齿轮传动连接。

16、伸缩驱动机构的驱动电机通过伸缩驱动部件、伸缩驱动杆可以与第二驱动齿轮传动连接,进而通过第二付直齿轮、中间涡轮轴、第五齿轮和第六齿轮驱动两组副夹持传动组件同步相对动作,通过第三锥齿轮、第四锥齿轮、夹持蜗杆、夹持涡轮、副夹持螺纹座和夹持轴驱动夹持板伸缩,实现夹紧或松开阀体的一个端部。

17、由于采用了上述技术方案,与现有技术相比,本实用新型的优点是:本实用新型公开了一种伸缩驱动三通阀体夹具,包括夹具基座、夹齿组件、夹持臂和伸缩驱动结构,所述夹齿组件包括主夹齿组件和副夹齿组件,所述夹持臂包括第一夹持臂和第二夹持臂,所述第一夹持臂和第二夹持臂平行设置且垂直安装于夹具基座上,所述主夹齿组件通过旋转驱动装置安装于第一夹持臂朝向第二夹持臂的一侧,所述副夹齿组件通过被动旋转组件安装于第二夹持臂朝向第一夹持臂的一侧,伸缩驱动机构包括依次连接的伸缩驱动部件、驱动电机和伸缩驱动杆,通过伸缩驱动部件驱动驱动电机和伸缩驱动杆伸缩至特定位置,伸缩驱动杆端部设有动力传递部件与副垂直驱动装置、垂直夹紧驱动装置和主夹齿旋转驱动装置传动连接,使夹持的阀体可以准确旋转任意角度,加工任意位置和角度,能够在不松开阀体夹持状态的情况下顺序转动并加工阀体的各个待加工端面,通过转动部件上设置传感器或者计数器就可以准确判断旋转角度、位置并且实现精准控制,从而提高阀体加工精度。

18、本技术在夹持臂上设有两个辅助夹持组件,通过辅助夹持驱动组件驱动两个所述辅助夹持组件同步相对运动,并夹持住阀体的第三个端面,使得阀体在加工过程中更加稳定,避免移位和晃动,从而进一步提高加工精度。

19、下面结合附图和具体实施方式对本实用新型作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!