一种大型结构件提升臂焊接结构、加热装置的制作方法

本技术涉及焊接,尤其涉及一种大型结构件提升臂焊接结构、加热装置及焊接方法。

背景技术:

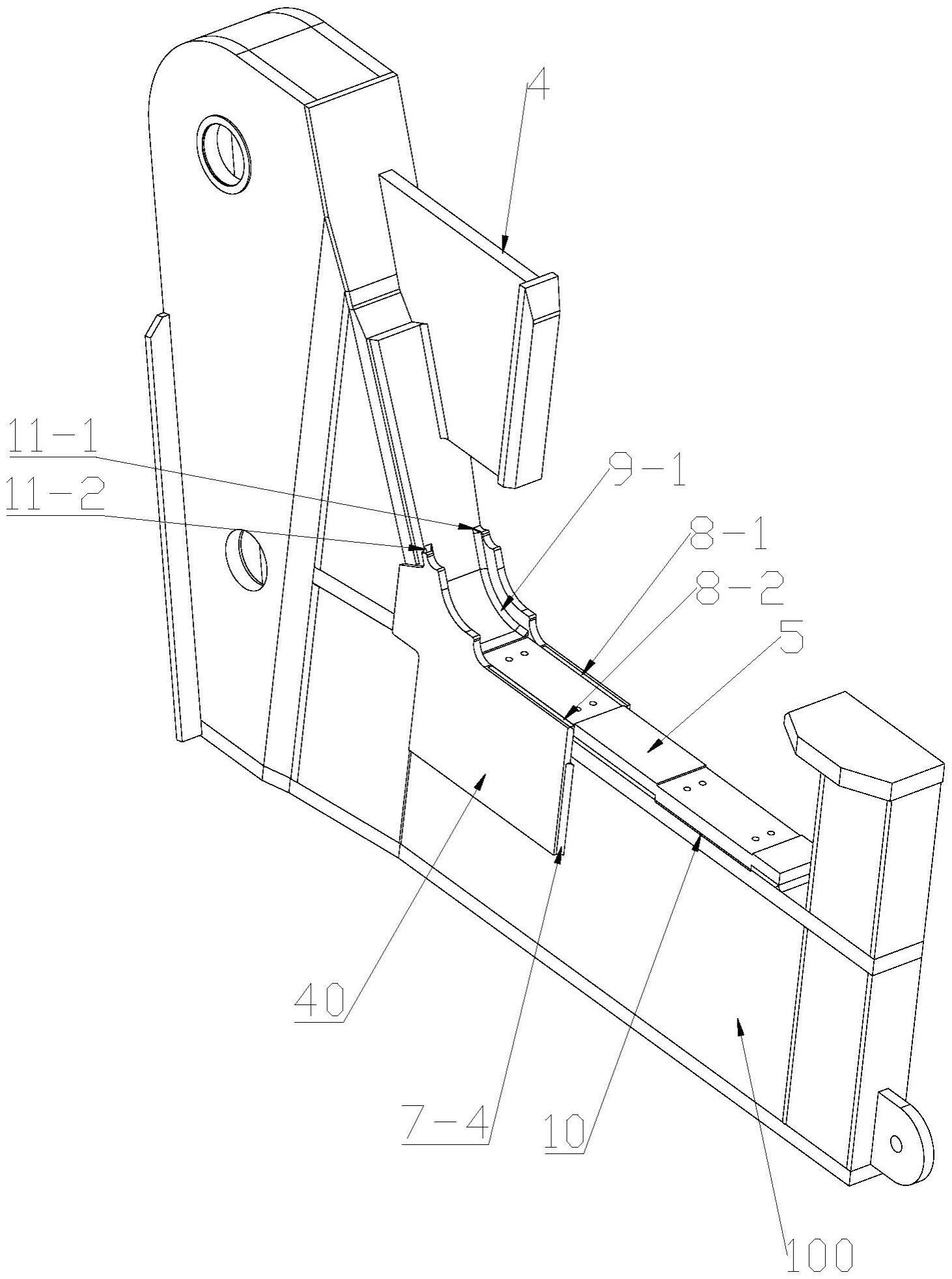

1、如图1-4所示,连铸机大包回转台的关键部件大型结构件提升臂100安装在连铸机中心线上,并通过支架上的球面关节轴承支撑,提升臂100为大型箱体结构件,其箱体横梁上平面2和箱体横梁斜面3的交界处为提升臂r角1,箱体横梁上平面2、箱体横梁斜平面3及提升臂r角1厚度超过50mm,箱体横梁上平面2与箱体横梁斜平面3的夹角通常为45°。连铸机大包回转台实际运行过程中,提升臂采用平行四连杆机构来保证钢包的平移升降,由于长期的载荷使用和原有设计焊缝缺陷等,往往导致大型结构件提升臂箱体横梁上提升臂r角1开裂,随着裂纹不断扩展,往往造成设备不能正常运转生产。若通过现场实施裂纹焊接来解决开裂问题,同时保证无焊接缺陷并在线手工研磨恢复图纸尺寸和r角精度尺寸,及时交付生产,但是这种通过消除裂纹恢复的原有大型结构件提升臂箱体横梁,各种机械性能不能满足提升臂平移升降长时间的使用,因为载荷使用和原有设计焊缝缺陷,仍然会在提升臂r角1处开裂。如果考虑现场更换提升臂,则存在如下问题:1、由于提升臂体积庞大,拆卸、吊装和运输都存在一定困难;2、备件采购制作时间周期长;3、更换局部部件不适宜新旧设备的组装以及浪费大量的采购成本。而若通过加固板进行焊接修复,由于加固板跟焊接连接的本体底板都比较厚,实现大厚板的焊接工艺比较困难,并且大厚板焊前必须预热,焊后还需进行热处理,因在大型结构件提升臂上进行修复,焊缝长度长,横梁又是结构件箱体,采用目前常规的氧·乙炔和电加热往往不能满足工艺需求。

技术实现思路

1、本实用新型目的在于提供一种大型结构件提升臂焊接结构、加热装置及焊接方法来解决背景技术存在的问题。

2、本实用新型解决技术问题的技术方案具体如下:

3、本实用新型一种大型结构件提升臂焊接结构,包括箱体结构的提升臂,所述提升臂上部设置为箱体横梁上平面和箱体横梁斜面,箱体横梁上平面和箱体横梁斜面的交界处为提升臂r角,箱体横梁上平面设置有两个安装槽,安装槽的两侧为凸台,箱体横梁斜面上部设置有钢包撞块,其特征在于:所述箱体横梁上平面、箱体横梁斜面上焊接设置有与两者以及钢包撞块相适配的l型加固板,l型加固板两侧分别焊接设置有异形加固立板,异形加固立板同时与提升臂两侧箱体焊接固定。

4、进一步地,所述安装槽内设置有与其相适配的垫块;所述l型加固板包括依次设置的水平部、弧度部和斜部;所述水平部上部设置有与各安装槽及凸台相对应且一致的加固板安装槽和加固板凸台,其底部水平并设置在凸台和垫块上,各加固板凸台分别与相对应的凸台边沿焊接固定并分别形成焊缝;所述弧度部与提升臂r角相对应;所述斜部与箱体横梁斜面相适配,其上部开设有与钢包撞块相适配的条状缺口并在条状缺口处与钢包撞块焊接固定形成焊缝,其两侧分别与箱体横梁斜面焊接固定形成焊缝;所述异形加固立板包括整体呈矩形状的加固立板本体和设置于加固立板本体一拐角处的异形部,加固立板本体顶部与靠近弧度部的加固板安装槽边沿焊接固定形成焊缝,两侧分别与提升臂的箱体焊接固定形成焊缝,异形部包括与弧度部弧度一致的弧形边以及异形短顶边和短竖边,异形部在靠近弧形边位置与弧度部及斜部焊接固定形成焊缝,短竖边与提升臂的箱体焊接固定形成焊缝,异形短顶边与斜部焊接固定形成焊缝。

5、进一步地,所述l型加固板和异形加固立板分别采用50mm和40mm厚钢板机械加工而成,两者的焊接位置均开设有坡口。

6、一种上述技术方案所述大型结构件提升臂焊接结构配套使用的加热装置,所述l型加固板上设置有l型加固板加热装置,该l型加固板加热装置包括形状与l型加固板边沿形状相适配的燃气管架,燃气管架上设置有具有l型加固板加热装置燃气阀的燃气接口,其底部设置有若干支架,其管身上设置有分别与l型加固板上各焊接位置相对应多个喷嘴。

7、进一步地,还包括异形固定立板加热装置,所述异形固定立板加热装置包括固定立板加热装置支架和关于该固定立板加热装置支架对称设置的单侧固定立板加热单元,两个单侧固定立板加热单元相连通并设置有具备固定立板加热装置燃气阀的固定立板加热装置燃气接口;所述单侧固定立板加热单元包括与异形加固立板形状相适配的单侧燃气管架,单侧燃气管架的管身上设置有分别与异形加固立板上各焊接位置相对应的多个喷嘴。

8、进一步地,所述l型加固板加热装置和异形固定立板加热装置上的喷嘴分别以朝向各自所在燃气管架内侧45°设置。

9、本实用新型一种基于上述技术方案所述的一种大型结构件提升臂焊接结构的焊接方法,先根据提升臂的规格制作相对应的垫块、l型加固板、异形固定立板以及l型加固板加热装置和异形固定立板加热装置,在l型加固板需要焊接的地方分别开设坡口,在提升臂的箱体横梁上平面的各安装槽内安装垫块,然后在箱体横梁上平面、垫板及箱体横梁斜面上放置l型加固板,然后将l型加固板加热装置通过支架设置在l型加固板上,然后通过燃气接口与可燃气体管道连接,然后进行l型加固板与提升臂的焊接加固,l型加固板焊接完成后,再在l型加固板两侧分别焊接设置异形加固立板并通过在l型加固板上设置异形固定立板加热装置进行焊前预热和焊后热处理,具体步骤如下:

10、步骤一、焊前准备;

11、1.1)、焊接设备:数字化控制逆变式手工直流焊机,焊接材料采用φ4.0mm和φ5.0mme5015焊条,焊条350℃烘焙2h后恒温,放入保温桶随用随取;

12、1.2)、焊接位置:立焊-平焊-倾斜焊;

13、1.3)、焊前要求:焊接位置区域与焊条不得有油污、氧化层和水分等,需露出金属光泽;

14、1.4)、焊接技术要求:单面角焊缝堆焊层熔合母材,焊缝的表面无任何焊接缺陷并满足设计焊脚尺寸;

15、1.5)、焊件材质:q345d(+z15);

16、1.6)、辅助设施:保温桶、样板、测温仪、放大镜、保温棉、面罩、手套、清渣锤、锤子、凿子、锉刀、钢丝刷、砂纸、钢直尺、水平尺、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品;

17、1.7)、焊接工艺参数:根据焊接设备、焊接材料、工艺评定加固材质以及焊接要求制定焊接参数;

18、步骤二:焊接实施;

19、2.1)、先将l型加固板放置在提升臂的箱体横梁上平面、箱体横梁斜面上,采用氧·乙炔火焰清理待焊接角焊缝内外坡口并烘干两侧至少100mm距离,然后均布分段点焊固定,利用l型加固板加热装置对各坡口两侧进行焊接前均匀预热,温度达到150-200℃后,通过数字化控制逆变式手工直流焊机采用规格为φ4.0mm的e5015焊条开始打底层焊接;

20、2.2)、l型加固板的焊接位置为平焊和倾斜焊,分段对称焊接;焊接顺序:先对称焊接靠近提升臂r角处加固板凸台与凸台之间的焊缝,再对称焊接斜部在条状缺口处与钢包撞块之间的焊缝,再对称焊接两个加固板安装槽之间的加固板凸台与相对应凸台之间的焊缝,再对称焊接斜部两侧与箱体横梁斜面的倾斜焊缝,再对称焊接水平部最前端加固板凸台两侧与相对应凸台之间的焊缝最前端加固板凸台前端与相对应凸台之间的焊缝;其中:打底层全部采用直线运条方法,打底层全部焊接完成后,采用锤击焊缝区,然后通过目测以及5倍放大镜检测焊缝有无焊接缺陷后,再通过规格为φ5.0mm的e5015焊条进行填充层和盖面层的焊接,保持层间温度不低于120℃,运条方法全部为斜三角形运条法,焊接顺序同打底层一样,同时确保盖面层必须满足设计焊缝尺寸,而且焊缝表面不能有任何焊接缺陷;全部焊接完成后,继续利用l型加固板加热装置加热各焊缝区至300℃并恒温2小时,然后保温棉包扎缓冷至室温,再通过ut、mt探伤无缺陷后,再进行两侧的异形加固立板的焊接;

21、2.3)、两块异形加固立板同时组对安装,同样采用氧·乙炔火焰清理两块异形加固立板与加固板安装槽及提升臂箱体间角焊缝内外坡口并烘干两侧至少100mm距离区域,然后均布分段点焊固定,再利用异形固定立板加热装置进行各坡口两侧焊接前均匀预热,温度达到150-200℃后,通过数字化控制逆变式手工直流焊机采用规格为φ4.0mm的e5015焊条开始打底层焊接;

22、2.4)、导形加固立板的焊接位置为立焊、平焊和倾斜焊,均为对称焊接;焊接顺序:先对称焊接异形加固立板与提升臂箱体之间的焊缝,再对称焊接异形加固立板与提升臂箱体之间的焊缝,再对称焊接异形加固立板与弧度加固板弧度部及斜部之间的焊缝,再对称焊接异形加固立板与提升臂箱体之间的焊缝,再对称焊接异形加固立板与弧度加固板斜部之间的焊缝,最后对称焊接异形加固立板与弧度加固板水平部之间的焊缝;其中:打底层全部采用正三角形运条方法,打底层全部焊接完成后,采用锤击焊缝区,然后通过目测以及5倍放大镜检测焊缝确定无焊接缺陷后,再通过规格为φ5.0mm的e5015焊条进行填充层和盖面层的焊接,保持层间温度不低于120℃,运条方法全部为斜月牙形运条法,焊接顺序同打底层一样,同时确保盖面层必须满足设计的焊缝尺寸,而且焊缝表面不能有任何焊接缺陷;全部焊接完成后,继续利用异形固定立板加热装置加热焊缝区至300℃并恒温2小时,然后保温棉包扎缓冷至室温,再通过ut、mt探伤无缺陷后,焊接完成;最后将焊接完成的整体加固装置,通过现场实际样板检验验收完全符合设计安装的要求后,交付使用。

23、进一步地,焊接设备为型号ht400d或ht500d数字化控制逆变式手工直流焊机。

24、进一步地,打底层焊接时,焊接电流为140-180a,电弧电压为24±1v,焊接速度为17±1cm/min;填充层和盖面层焊接时,焊接电流为160-210a,电弧电压为27±1v,焊接速度为19±1cm/min。

25、相对于现有技术,本实用新型所述的一种大型结构件提升臂焊接结构以及加热装置,其设计新颖,制作简单,配合其焊接方法,有效解决l型加固板及异形加固立板焊接加固时预热及焊后热处理问题,不仅安全易操作,焊接质量稳定、投资费用较低,而且大大增加了提升臂的稳固性,避免因长期使用导致提升臂r角的开裂,减少了维护费用,为连铸机合理组产提供安全保障。

- 还没有人留言评论。精彩留言会获得点赞!