基于钢带加工的展平装置的制作方法

本技术属于钢带加工装置,具体涉及一种基于钢带加工的展平装置。

背景技术:

1、钢带通常是整卷进行存放,在对钢带进行加工时,需要把成卷的钢带进行放卷出料,然后再进行纵向剪切加工。由于钢带整卷进行收纳存放,长时间堆放后的钢带就会呈现绕卷。由于钢带自身具有卷曲应力的残留,此时的钢带为卷曲状态较为明显。目前的设备往往通过单个压辊对钢带进行展平,这种展平装置展平效果差,钢带展平后表面不平整。由于钢带的长度较长,弯曲的半径较大,通过单个压辊进行按压时,会导致压辊周围的钢带扔存在部分弯曲,那么钢带表面的平整度就不够均匀。因此,需要设计一种基于钢带加工的展平装置去克服以上困难。

技术实现思路

1、本实用新型针对现有技术中存在的问题,设计了一种基于钢带加工的展平装置,本实用新型通过第一压紧装置预先压住钢带,并通过第二压紧装置通钢带进行展平,钢带表面受力更加均匀,展平效果好,且展平效率高。

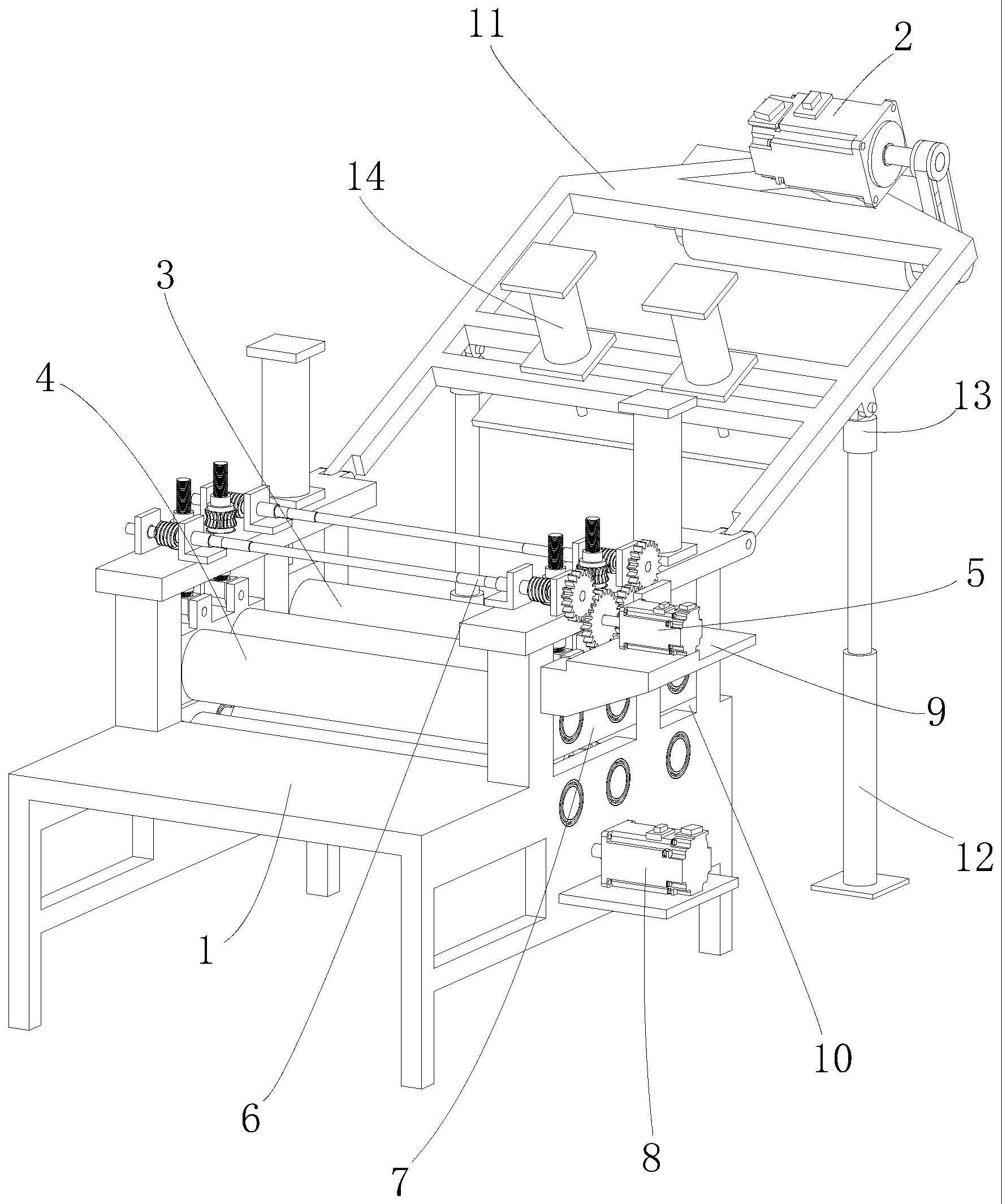

2、本实用新型的发明目的是通过以下技术方案实现的:一种基于钢带加工的展平装置,包括机身平台,所述机身平台的前方设有驱动钢带移动的滚动装置,所述机身平台上沿着钢带移动的方向依次设有第一压紧装置和第二压紧装置,所述第一压紧装置包括第一气缸和第一压辊,所述第一压辊的正下方设有第一传动辊;所述第二压紧装置包括驱动组件、成对设置的蜗轮蜗杆升降组件和成对设置的压辊组件,驱动组件包括第一电机,蜗轮蜗杆升降组件包括丝杆,所述丝杆与压辊组件固定连接,第一电机工作的同时控制丝杆上下升降;所述压辊组件包括第二传动辊,所述第二传动辊的正下方设有动力装置,所述动力装置包括第二电机和第一主动辊,第二电机工作的同时带动第一主动辊转动。

3、作为优选,所述驱动组件还包括第一电机、第一齿轮和第二齿轮;所述机身平台的侧面设有放置平台,所述第一电机安装在放置平台上,所述第一电机的电机轴上设有第一齿轮,所述第二齿轮上设有与其同步转动的连接轴,所述连接轴通过轴承安装在放置平台上,所述第一齿轮与第二齿轮相互啮合;所述蜗轮蜗杆升降组件包括传动蜗杆轴、传动齿轮和成对设置的蜗杆本体,所述传动蜗杆轴的两端分别设有蜗杆本体,靠近驱动组件设置的蜗杆本体末端设有与蜗杆本体同步转动的传动齿轮;靠近第一电机的传动齿轮与第一齿轮相互啮合,远离第一电机的传动齿轮与第二齿轮相互啮合。

4、第一电机工作时带动第一齿轮转动,第一齿轮转动时带动第二齿轮转动。第一齿轮转动时就会带动与其相邻的传动齿轮转动,第二齿轮转动时就会带动与其相邻的传动齿轮转动。所述传动齿轮与蜗杆本体同步转动,这样通过单个第一电机工作就能同步驱动两个所述蜗轮蜗杆升降组件同步工作,两个所述蜗轮蜗杆升降组件工作有很好的同步性。

5、作为优选,所述蜗轮蜗杆升降组件还包括蜗轮本体、轴套和成对设置的第一轴承;所述轴套通过第一轴承安装在机身平台上,所述轴套的外层设有放置凹槽,所述蜗轮本体设置在放置凹槽内且与轴套同步转动;所述蜗轮本体与其相邻设置的蜗杆本体相互啮合,所述丝杆设置在轴套内,所述轴套内设有与丝杆相互啮合的内螺纹;所述轴套相对机身平台转动时所述丝杆相对轴套上下移动,所述丝杆的末端设有与其固定连接的压辊组件。

6、所述蜗杆本体转动时就会带动与其相邻蜗轮本体同步转动,蜗轮本体转动时带动轴套同步转动,所述轴套通过第一轴承安装在机身平台上,所述轴套内设有与其相互啮合的丝杆,丝杆的末端与压辊组件固定连接,这样轴套转动时所述丝杆就能相对轴套上下移动。这样两个所述蜗轮蜗杆升降组件同步工作时就能同步带动压辊组件上下移动,压辊组件移动的过程更加平稳,这样压辊组件按压钢带就更加稳定。

7、作为优选,蜗轮蜗杆升降组件成对设置在机身平台上,所述压辊组件包括安装块,每个所述蜗轮本体转动时带动每根所述丝杆上下移动,每根所述丝杆上下移动时带动安装块上下移动;所述压辊组件成对设置在机身平台的两侧,所述蜗轮蜗杆升降组件包括成对设置的蜗杆本体,所述传动蜗杆轴的两端分别设有与传动蜗杆轴同步转动的蜗杆本体,每根所述蜗杆本体带动与其相邻的蜗轮本体转动。

8、蜗轮蜗杆升降组件成对设置在机身平台上,每个蜗轮蜗杆升降组件包括成对设置的蜗杆本体,两个所述蜗杆本体之间通过传动蜗杆轴连接,这样通传动齿轮就能同时带动两个所述蜗杆本体转动,两个所述蜗杆本体转动时就会同步带动两个蜗轮本体转动,两个蜗轮本体分别设置在机身平台的两侧,每个所述蜗轮本体转动时就会带动与其相邻设置的丝杆上下移动,这样机身平台两侧的丝杆移动有很好的同步性,这样就能使第二传动辊处于水平状态,且第二传动辊移动的过程始终与水平面平行。所述第一主动辊也与水平面始终平行,这样第二传动辊挤压钢带的效果更好。

9、作为优选,所述压辊组件还包括安装座和成对设置的第二传动辊,所述安装座设置在安装块的上端面且与其铰接,所述丝杆的末端设置在安装座内且与其固定连接;每根所述第二传动辊通过轴承安装在安装座上,两根所述第二传动辊并排设置且设置在同一水平高度。

10、设置在安装座同一侧的两根所述丝杆同步升降,这样安装块在上下移动时始终处于水平状态;设置在机身平台两侧的安装块均在蜗轮蜗杆升降组件的驱动下移动,由于两个所述蜗轮蜗杆升降组件同步工作,这样机身平台两侧的安装块就保持同步升降,那么两个安装块之间的第二传动辊就始终处于水平状态。

11、作为优选,所述动力装置还包括第三齿轮、成对设置的第四齿轮和成对设置的第一主动辊;所述第一主动辊通过轴承安装在机身平台上,所述第一主动辊的末端与机身平台之间设有与第一主动辊同步转动的第四齿轮;所述第二电机安装在机身平台的侧面,所述第二电机的电机轴上设有与其同步转动的第三齿轮,所述第三齿轮与每个所述第四齿轮相互啮合;每根所述第一主动辊设置在同一水平高度,且分别与所述第二传动辊相互平行设置。

12、第二电机工作时带动第三齿轮转动,第三齿轮转动时就会同步带动两个所述第四齿轮转动,每个所述第四齿轮转动时就会带动与其同轴设置的第一主动辊转动。因此,通过设置单个第二单机,就能同步带动两根所述第一主动辊转动。

13、作为优选,所述第一压紧装置设置在机身平台靠近钢带进入机身平台的位置,且与第二压紧装置相邻设置;所述第一压紧装置还包括成对设置的升降块,所述机身平台的侧面设有安装孔,所述升降块设置在安装孔内且与第一气缸的活塞轴连接;第一气缸安装在机身平台上,且设置安装孔的正上方;两个所述升降块之间设有第一压辊,所述第一压辊通过轴承安装在升降块上;所述第一压辊的正下方设有与其相互平行设置的第一传动辊,所述第一传动辊通过轴承安装在机身平台上。

14、第一气缸工作时带动升降块上下移动,升降块上下移动时带动第一压辊上下移动;第一压辊靠近第一传动辊时就能对钢带就能定位,使钢带处于展平状态,这样方便第二压紧装置对钢带进行下一阶段的展平。

15、作为优选,所述机身平台的正前方设有与其铰接的放置框架,所述滚动装置安装在放置框架上;所述放置框架正下方设有成对设置的升降气缸,所述升降气缸与放置框架之间设有连接座;所述升降气缸的活塞轴与连接座固定连接,所述连接座与放置框架铰接;所述滚动装置设置在放置框架的顶部,所述滚动装置包括第三电机、第二压辊、第一皮带轮、第二皮带轮和传动皮带;所述第三电机设置在放置框架的上端面,所述第三电机的电机轴上设有第一皮带轮;所述第二压辊通过轴承安装在放置框架的下端面,所述第二压辊的末端设有与其同步转动的第二皮带轮,所述第二皮带轮与第一皮带轮之间设有连接两者的传动皮带,所述第三电机工作时带动第二压辊转动。

16、所述升降气缸工作时就能带动放置框架相对机身平台转动,所述放置框架的顶部设置滚动装置,所述滚动装置朝向钢卷设置;所述滚动装置包括第二压辊,所述第二压辊采用橡胶制作,且挤压接触钢卷的表面,这样钢卷伸出的部分就会受到挤压,且不会有较大的弯曲半径,方便后面工序的展平。钢卷在出料的过程中会变细,但是第二压辊会始终压住钢卷,使钢卷保持均速出料。所述第三电机工作时带动第一皮带轮转动,第一皮带轮转动带动第二皮带轮转动,第二皮带轮转动时就会带动第二压辊转动,这样第二压辊就会带动钢卷转动。由于钢卷与动力装置存在一定的距离,这里通过设置滚动装置辅助钢卷转动,方便钢带出料,钢带移动的过程更加稳定。

17、作为优选,放置框架朝向钢带的端面设有按压装置,所述按压装置包括第三压辊、安装板和成对设置的第二气缸;所述第二气缸安装在放置框架上,所述第二气缸的活塞轴上设有安装板,所述第三压辊通过轴承安装在安装板上。

18、第二气缸工作时驱动安装板靠近或者远离钢带,所述安装板上设有第三压辊,在钢带移动时,第二气缸控制第三压辊挤压接触钢带的表面,这样避免钢带有较大的弯曲半径,使钢带进入机身平台时更加平整。

19、与现有技术相比,本实用新型具有以下有益效果:本实用新型通过滚动装置压紧钢卷,从钢卷出来的钢带受到挤压就不会存在较大的弯曲半径,从而方便第一压紧装置的展平。滚动装置工作时会带动钢卷转动,这样钢带就会均速移动,同时设置在第二压紧装置下方的动力装置在展平钢带时也会带动钢带移动,这样钢带展平的效率更高。钢带先通过第一压紧装置的挤压定位,这样第二压紧装置的挤压效果更好。所述第二压紧装置包括成对设置的蜗轮蜗杆升降组件,通过蜗轮蜗杆升降组件同步控制压辊组件上下移动,这样压辊组件靠近第一主动辊的过程更加平稳。同时采用蜗轮蜗杆升降组件驱动压辊组件移动,方便精准调节第二传动辊与第一主动辊的上下间距,从而对不同厚度的钢带进行展平。

- 还没有人留言评论。精彩留言会获得点赞!