一种经济型步进式齿条冷床的制作方法

本技术涉及轧钢生产设备,尤其是涉及一种经济型步进式齿条冷床。

背景技术:

1、冷床是中小型棒材车间不可缺少的辅助设备之一,它的功能是将轧机轧制后经飞剪剪切成倍尺长度的棒材,输送并卸到冷床齿条上冷却,使其温度由900℃降至100-300℃,然后由冷床下料装置将其收集成组送至输出辊道上,再由输出辊道将其送到冷剪剪切成定尺成品,冷床的设计质量与安装精度直接决定着产品的最终质量,冷床主要有拔齿式冷床、齿条步进式冷床、拨爪式冷床、运载链式冷床、滚盘式冷床等。

2、随着钢铁企业轧钢工艺及技术的不断改进,轧钢厂的产量也在不断的提高,因此对冷床冷却能力的要求也在不断的提高,当冷床总体尺寸确定好后若要提高冷床的冷却能力就需要增加单位长度内成品平铺的数量及成品与空气的接触面积。

3、传统的冷床步进距离以80-120mm为主,且齿条齿形角以94°为主,虽然在大规格成品的冷却效果较为突出,但是在小规格成品多支输送过程中成品易堆叠出现翻身、绞结等现象,造成成品弯曲、变形不利于对产品质量的控制。

技术实现思路

1、为了传统步进式冷床输送小规格成品时易翻身、绞结问题,本技术提供一种经济型步进式齿条冷床。

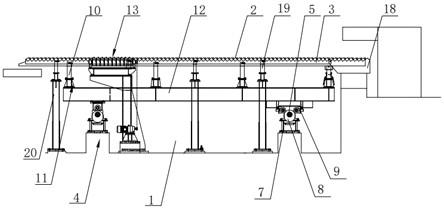

2、本技术提供的一种经济型步进式齿条冷床采用如下的技术方案:

3、一种经济型步进式齿条冷床,包括床体,所述床体上设置有若干动齿条和若干静齿条,若干所述动齿条和若干所述静齿条相对应,所述动齿条和静齿条沿床体宽度方向依次交错布置,所述动齿条和静齿条的步进齿距为60-68mm,所述动齿条和静齿条的最优步进齿距65mm,所述动齿条和静齿条的齿形角为90-93°,所述动齿条和静齿条的最优齿形角为93°,且所述床体上设置有用于驱动动齿条朝向床体输送方向摆动的摆动机构。

4、由于传统的冷床步进距离以80-120mm为主,且齿条齿形角以94°为主,虽然在大规格成品的冷却效果较为突出,但是在小规格成品多支输送过程中成品易堆叠出现翻身、绞结等现象,造成成品弯曲、变形不利于对产品质量的控制;通过采用上述技术方案,将原有的动齿条和静齿条的步进齿距更改至60-68mm,优先选用65mm步进齿距,同时对原有齿形角度数更改至90-93°,优先选用93°齿形角;相对于大规格冷床步进齿条步进距离,该新型齿条缩短了齿条步进距离增加了单位长度内齿条的齿数,增加了成品在冷床上的支数并实现了成品的单只输送,使成品在冷床上停留的时间延长,让成品得到更加充分的冷却,避免了多支输送过程中成品堆叠出现翻身的现象,降低了成品在剪切时温度,避免了因成品温度较高而引起的剪切质量问题,同时通过将齿形角改为93°,降低了齿条的齿高,增加了齿条运行过程中动齿条齿根与静齿条齿尖的距离,减少了因齿条安装误差或者变形而引起成品输送过程中出现挂齿现象,保证了成品在输送过程中的直线度。

5、可选的,所述摆动机构包括长轴、伺服电机、若干基座、若干偏心轮和若干拖辊座,若干所述基座、偏心轮和拖辊座均与若干所述动齿条相对应,所述基座设置于床体上,所述长轴沿床体的宽度方向设置,且所述长轴转动连接在若干所述基座上,若干所述偏心轮依次套设在长轴上,所述偏心轮用于带动相应拖辊座摆动,所述拖辊座连接于动齿条的底部。

6、通过采用上述技术方案,摆动机构由长轴、伺服电机、若干基座、若干偏心轮和若干拖辊座组成,伺服电机工作,长轴带动偏心轮转动,偏心轮与拖辊座相互配合,拖辊座带动若干动齿条发生摆动,实现成品不断向冷床出料方向输送;通过长轴、伺服电机、若干基座、若干偏心轮和若干拖辊座,实现多个动齿条的同步摆动,保证了动齿条之间传输的一致性,保证了成品的稳定输送。

7、可选的,每一所述动齿条的底部均设置有动齿支座,若干所述动齿支座的中心处位于同一轴线上,若干所述动齿支座的底部共同设置有动齿纵梁,所述动齿纵梁朝向沿床体的宽度方向设置,若干所述拖辊座均连接在动齿纵梁上。

8、通过采用上述技术方案,动齿条的底部安装动齿支座,若干动齿支座之间共同动齿纵梁;通过动齿支座和动齿纵梁的设置,进一步提高了若干动齿条之间的联动性,保证了动齿条的同步运动。

9、可选的,所述摆动机构设置为多组,多组所述摆动机构沿动齿条的长度方向依次布置,且若干所述摆动机构之间设置有动齿横梁。

10、通过采用上述技术方案,摆动机构为多组,且多组摆动机构之间焊接动齿横梁;通过多组摆动机构和动齿横梁的设置,提高每一动齿条摆动时的平稳性,保证了动齿条摆动频率。

11、可选的,所述床体上还设置有若干对齐辊道,若干所述对齐辊道沿床体的宽度方向依次布置,每一所述对齐辊道均包括辊筒、对齐支座、若干辊道筋板和传动机构,所述对齐支座沿动齿条长度方向布置,所述对齐支座设置于相邻所述动齿条之间,所述辊筒转动设置于对齐支座上,若干所述辊道筋板依次布置于辊筒的外壁上,所述辊道筋板沿辊筒的周向方向布置。

12、通过采用上述技术方案,若干对齐辊道安装在床体上,每一对齐辊道均由辊筒、对齐支座、若干辊道筋板和传动机构组成;通过辊筒、对齐支座、若干辊道筋板和传动机构的设置,成品在输送的过程中对成品头部起对齐作用,减小由于成品抛至床体上后成品头部距离床体头部距离远近不易从而在下到工序中冷剪机剪切定尺时出现废料的可能。

13、可选的,所述传动机构包括减速电机,主动链轮、从动链轮和传动链条,所述减速电机设置于床体上,所述主动链轮套设在减速电机的输出端上,所述从动链轮套设在辊筒的端部,所述传动链条的两端分别设置于主动链轮和从动链轮上。

14、通过采用上述技术方案,传动机构由减速电机,主动链轮、从动链轮和传动链条,减速电机工作,主动链轮发生转动,通过传动链条带动从动链轮转动,此时辊筒沿从动链轮转动发生同转;通过减速电机,主动链轮、从动链轮和传动链条的设置,有助于实现辊筒的转动,保证了辊筒上辊道筋板对成品进行对齐工作。

15、可选的,所述床体的上料端设置有用于成品矫直的矫直板。

16、通过采用上述技术方案,床体上料端安装矫直板;通过矫直板的设置,使得成品热坯能够进行预矫直,提高了棒料成品的直线度。

17、可选的,每一所述静齿条底部均设置有若干静齿支座,若干所述静齿支座底部设置有用于支撑的静齿梁,所述静齿梁布置于床体上。

18、通过采用上述技术方案,静齿条底部安装若干静齿支座,若干静齿支座底部焊接固定静齿梁;通过静齿梁和静齿支座的设置,有助于实现对静齿条的支撑,保证静齿条安装的稳定性。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、相对于大规格冷床步进齿条步进距离,该新型齿条缩短了齿条步进距离增加了单位长度内齿条的齿数,增加了成品在冷床上的支数并实现了成品的单只输送,使成品在冷床上停留的时间延长,让成品得到更加充分的冷却,避免了多支输送过程中成品堆叠出现翻身的现象,降低了成品在剪切时温度,避免了因成品温度较高而引起的剪切质量问题,同时通过将齿形角改为93°,降低了齿条的齿高,增加了齿条运行过程中动齿条齿根与静齿条齿尖的距离,减少了因齿条安装误差或者变形而引起成品输送过程中出现挂齿现象,保证了成品在输送过程中的直线度;

21、通过长轴、伺服电机、若干基座、若干偏心轮和若干拖辊座,实现多个动齿条的同步摆动,保证了动齿条之间传输的一致性,保证了成品的稳定输送;

22、通过辊筒、对齐支座、若干辊道筋板和传动机构的设置,成品在输送的过程中对成品头部起对齐作用,减小由于成品抛至床体上后成品头部距离床体头部距离远近不易从而在下到工序中冷剪机剪切定尺时出现废料的可能。

- 还没有人留言评论。精彩留言会获得点赞!