一种管道焊接充氩装置的制作方法

本技术属于核电维修焊接,涉及一种管道焊接充氩装置。

背景技术:

1、在核电厂维修工作中,不锈钢管道或阀门焊接过程中需在焊缝背面充入氩气形成氩气氛围,防止焊缝和热影响区出现合金元素氧化烧损现象,从而保证焊缝的整体质量。对于核电厂成品系统不锈钢管道,在进行运维检修焊接作业时,受系统部件及隔离限制(如管道一端连接大容积容器,且待焊焊缝与容器之间无隔离阀),无法有效保证充氩效果,因此,需在管道内部进行局部封堵形成有效氩气室。

2、现有的气囊式不锈钢管道焊接充氩装置在使用过程中,可在不锈钢管道内形成可靠高效的充氩环境,有效地提高工效,经济实用,但是仍有以下不足之处:

3、(1)对于异径管道充氩效果不佳,对于异径管道,要求焊缝两侧气囊充气状态时外径分别与大管、小管内径尺寸相适应,但现有气囊式充氩装置两侧气囊难以同时有效封堵焊缝两侧异径管道;

4、(2)使用时需同时引入两路气源,一路气源使用空气对气囊进行充气形成封堵边界,另一路使用氩气对焊缝根部进行充氩保护,操作较为复杂,且难以判断气囊是否已充分膨胀至将管道完全封堵;

5、(3)组件不易更换,修理困难,适用范围较单一,各组件拆卸和替换较为困难,不利于损坏部件的修理更换,也无法通过更换不同尺寸的组件以适应不同内径的管道。

6、因此,亟需开发一种操作简单,便于拆装检修,且适用于异径管道焊接的充氩装置。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种管道焊接充氩装置,仅需一路气源即可完成气囊充气和焊接充氩,适用于异径和等径不锈钢管道的焊接,操作简单、灵活方便,为现场焊接充氩工作提供了很大的便利。

2、为达此目的,本实用新型采用以下技术方案:

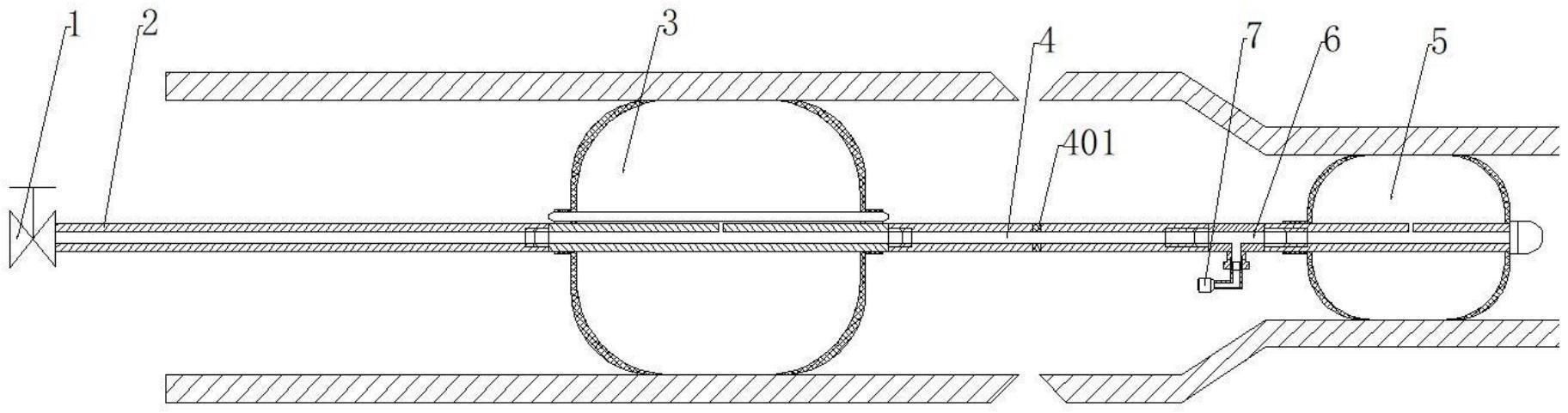

3、本实用新型提供了一种管道焊接充氩装置,包括相互对接的两个管道,两个管道的待焊接端形成焊缝,所述的管道焊接充氩装置还包括依次连接的充气管道、第一气囊模块、连接管道与第二气囊模块,所述第一气囊模块与第二气囊模块分别位于焊缝的两侧;

4、所述第一气囊模块包括第一气囊,所述第一气囊内设置有第一套管与排气管道,所述第一套管的两端贯穿第一气囊,并分别连通所述充气管道与连接管道,所述第一套管与第一气囊的内腔连通;所述第二气囊模块包括第二气囊,所述第二气囊内设置有第二套管,所述第二套管的一端封堵,另一端穿过第二气囊,并连通所述连接管道,所述第二套管与第二气囊的内腔连通;在所述第一气囊与第二气囊充气膨胀后,所述第一气囊、第二气囊与两个管道之间形成封堵区域,所述排气管道的一端伸入所述封堵区域内,另一端伸出所述第一气囊并连通外界。

5、本实用新型在使用过程中,将第一气囊模块与第二气囊模块布置在管道焊缝两侧,可充放气设置,充气管道用于连接氩气气源,氩气气源依次流经充气管道、第一套管、连接管道与第二套管,先对两个气囊模块进行充气,待第一气囊与第二气囊完全膨胀,且压力达到设定动作阈值时,氩气进入第一气囊与第二气囊之间形成的封堵区域(即待焊接管道、第一气囊与第二气囊围设形成焊接区域),使得封堵区域内的空气由排气管道排出,待封堵区域内充满氩气形成保护,实现管道充氩,仅需一路气源即可完成气囊充气和焊接充氩。

6、作为本实用新型一个优选技术方案,所述充气管道远离所述第一气囊模块的一端设置有进气调节阀。

7、本实用新型中充气管道通过进气调节阀与外部氩气气源连接后,利用进气调节阀调节进气流量。

8、作为本实用新型一个优选技术方案,所述第一套管的表面开设有至少一个第一通气孔,用于连通所述第一套管与第一气囊,所述第二套管的表面开设有至少一个第二通气孔,用于连通所述第二套管与第二气囊。

9、作为本实用新型一个优选技术方案,所述第一气囊与第二气囊的直径相同或不同。

10、需要说明的是,本实用新型中所述直径指的是第一气囊与第二气囊在充气状态下的外径。本实用新型的第一气囊与第二气囊的直径可以相同,也可以不同,以适应等径管道或异径管道的要求。当应用于异径管道时,第一气囊模块与第二气囊模块分别选用不同外径的气囊,将第一气囊模块与第二气囊模块布置在异径管道的焊缝两侧,充气状态时,第一气囊与第二气囊(或第二气囊与第一气囊)的外径分别与大直径管和小直径管的内径一致。

11、作为本实用新型一个优选技术方案,所述第一气囊与第二气囊的外表面分别包裹有第一保护层与第二保护层。

12、需要说明的是,本实用新型的第一气囊与第二气囊均为本领域技术人员已知的重型聚合物气囊,第一保护层与第二保护层均采用耐高温、抗火花的织物,第一保护层与第二保护层覆盖在第一气囊与第二气囊的外表面,可允许气囊扩大至若干倍的管道直径。

13、作为本实用新型一个优选技术方案,所述连接管道上设置有定位环。

14、本实用新型的连接管道采用金属波纹管,具有一定刚性,两端设置有内螺纹,用于分别连接第一气囊模块和第二气囊模块。定位环为涂刷荧光环,设置在连接管道的中点处,便于定位焊缝,结合金属波纹管的刚性可使第一气囊与第二气囊保持在预定位置,防止焊接高温对气囊产生损伤。

15、作为本实用新型一个优选技术方案,所述连接管道与第二套管的对接处设置有三通组件,所述三通组件包括第一端部、第二端部与第三端部,所述第一端部与第二端部分别螺纹连接所述连接管道与第二套管,所述第三端部连接有安全阀。

16、本实用新型的安全阀设定的动作压力大于两个气囊均充分膨胀的压力,且出口处设置有扩散器,便于气体均匀进入充氩区域。

17、本实用新型在向第一气囊模块与第二气囊模块的充气阶段,三通组件的第一端部与第二端部连通,以将氩气送入第一气囊与第二气囊内,待两个气囊完全膨胀,且压力达到安全阀设定动作阈值时,开启三通组件的第三端部,使氩气通过安全阀进入焊接区域,进行管道焊接处的充氩。本实用新型通过调整安全阀的动作压力阈值设定,不仅确保气囊充分膨胀,还实现仅使用一路气源即可完成气囊充气和焊接充氩。

18、作为本实用新型一个优选技术方案,所述第一套管包括依次套设的第一内管与第一外套,所述第一内管的两端分别螺纹连接所述充气管道与连接管道。

19、所述第二套管包括依次套设的第二内管与第二外套,所述第二内管的一端螺纹连接所述连接管道,另一端设置有堵头。

20、本实用新型中的第一内管与第二内管均采用软管部件,第一外套与第二外套的材质为玻璃纤维,起到保护作用。

21、作为本实用新型一个优选技术方案,所述充气管道包括依次套设的进气内管与进气外套,所述进气内管的两端分别螺纹连接所述第一内管与进气调节阀。

22、本实用新型中的进气内管采用软管部件,进气外套的材质为玻璃纤维,起到保护作用。

23、本实用新型中各管道部件之间,管道部件与阀门部件之间均采用螺纹连接,便于部件损坏或拆卸更换,也可根据不同管道内径更换不同直径的部件,可重复安装拆卸,方便快捷,利用率高。

24、作为本实用新型一个优选技术方案,所述排气管道与第一套管并排设置。

25、本实用新型的排气管道位于第一套管的上方由于氩气分子量大于空气,因此充氩遵循“下进上出”的原则,氩气由安全阀充入,再由第一气囊模块上部的排气管道排出。排气管道可连接氩气纯度分析仪,当封堵区域内的氩气纯度满足要求时,可开始焊接作业,焊接过程中持续充氩,直至熔敷金属厚度满足停止充氩厚度要求,停止充氩。

26、为了帮助本领域技术人员更好地了解本实用新型的整体技术方案及工作过程,本实用新型示例性地提供了利用管道焊接充氩装置进行异径管道焊接的具体使用方法,包括:

27、(1)依次通过螺纹连接进气调节阀、充气管道与第一套管,将第一气囊模块布置在异径管道的大直径管内侧,且距焊缝500mm第一气囊模块布置在异径管道小直径管内侧,且距焊缝约500mm;

28、(2)将第一套管与第二套管通过连接管道进行螺纹连接,将连接管道中点处的定位环置于焊缝中心处,可实现精准定位,连接管道为金属波纹管,凭借其刚性可使第一气囊与第二气囊保持在预定位置,充氩气囊安装布置完毕,第一气囊与第二气囊处于放气状态;

29、(3)将进气调节阀与外部的氩气气源螺纹连接,开启进气调节阀,流量设置为15~20l/min,通过充气管道对第一气囊模块和第二气囊模块进行充气,第二气囊先膨胀至与小直径管内径一致,继续充气后第一气囊膨胀至与大直径管内径一致,此时第一气囊模块和第二气囊模块之间(即异径管道焊缝两侧)形成封堵区域,第一气囊与第二气囊的内部压力仍小于安全阀设定压力,安全阀处于关闭状态;

30、(4)继续通过充气管道进行充气,当第一气囊与第二气囊内部压力达到安全阀设定压力时,开启安全阀,氩气开始进入封堵区域,将封堵区域内的空气由排气管道排出,由于氩气分子量大于空气,因此充氩遵循“下进上出”的原则,氩气由安全阀充入,再由第一气囊模块上部的排气管道排出;

31、(5)待封堵区域内的氩气纯度满足要求时,开始焊接作业,焊接过程中持续充氩,直至熔敷金属厚度满足停止充氩厚度要求,停止充氩;

32、(6)充氩结束后,断开外部氩气气源,对第一气囊模块和第二气囊模块进行放气,取出充氩装置。

33、与现有技术相比,本实用新型的有益效果为:

34、(1)本实用新型提供的一种管道焊接充氩装置适用于异径和等径不锈钢管道的焊接,对于异径不锈钢管道,可选择两个外径不同的气囊模块,通过安全阀的设置,第一气囊模块和第二气囊模块在充气状态时的外径分别与焊缝两侧大直径管与小直径管的内径尺寸相适应,能同时有效封堵焊缝两侧异径管道,克服了现有气囊式充氩装置异径管道充氩效果不佳的缺点,对于等径管道,可选择两个外径相同的气囊模块,达到预期的充氩效果;

35、(2)本实用新型无需引入两路气源,仅需一路气源即可完成气囊充气和焊接充氩,操作简单,能够判断气囊是否已充分膨胀直至将管道完全封堵,并通过设定安全阀的动作压力阈值,既能确保气囊充分膨胀,又能实现一路气源完成气囊充气和焊接充氩,更加可靠、便捷;

36、(3)本实用新型的各部件之间进行螺纹连接,便于拆卸和更换,适用范围更广,便于部件损坏后的维修更换,也可根据不同管道内径更换不同直径的部件,以满足异径和等径管道充氩需求,且可重复安装拆卸,方便快捷重复利用率高。

- 还没有人留言评论。精彩留言会获得点赞!