一种车门锁扣预铆接装置的制作方法

本技术属于钣金加工设备,特别涉及一种车门锁扣预铆接装置。

背景技术:

1、车门锁扣是一种布置在汽车上、用于固定的结构件,是汽车生产过程中的必需品,车门锁扣主要由底板和锁环铆接而成,结构简单、安全牢固。

2、在实际生产中,传统的铆接装置采用人工将工件置于模具中铆接,存在产品摆放位置偏斜、放反、上料出错等问题,人工的参与也增加了混料的风险,降低了生产效率,而少部分实现了自动化的铆接装置,都存在底板与锁环没有精准对齐的问题,有一定的废品率,也容易损坏铆接压头。因此,本技术就以上问题,对铆接装置进行了创新和改进。

3、现在的铆接装置,主要存在以下几个问题:

4、1、现在的铆接装置大多采用人工将工件置于模具中铆接,存在产品摆放位置错误、上料出错等问题,人工的参与也增加了混料的风险,降低了生产效率。

5、2、现在的铆接装置大多存在底板与锁环没有精准对齐的问题,有一定的废品率,也容易损坏铆接压头。

技术实现思路

1、发明目的:为了克服以上不足,本实用新型的目的是提供一种车门锁扣预铆接装置,一方面采用多工位递进加工和机械上料结构,实现了自动上料和自动铆接,保证产品位置一致,避免物料混杂,降低人工成本,另一方面对工作平台限位、上料时对工件限位、底板与锁环合拢时对工件限位,保证底板与锁环准确接触,不出现丢料、合拢失败的问题,提高合格率,避免工件不平整损坏设备。

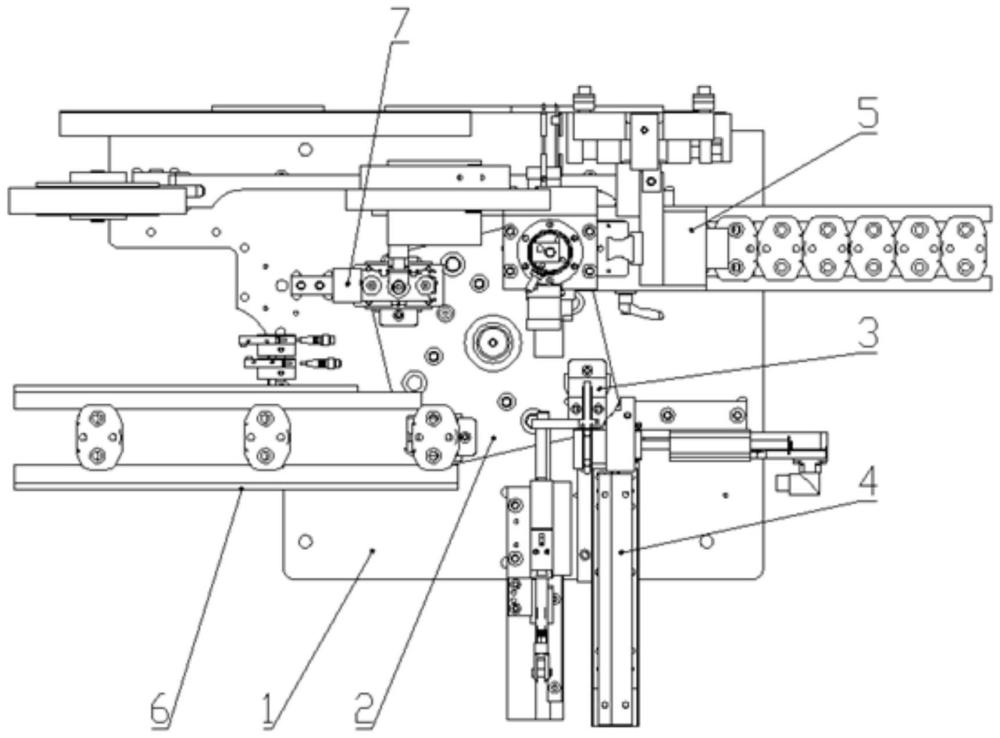

2、技术方案:为了实现上述目的,本实用新型提供了一种车门锁扣预铆接装置,包括:

3、机床,其顶部设置有旋转工作台,所述旋转工作台上嵌设有多个工件载台;

4、锁环进料轨道,其设置于机床一侧;

5、底板进料轨道,其设置于机床一侧,所述底板进料轨道与锁环进料轨道相互垂直布置;

6、成品出料轨道,其设置于机床远离底板进料轨道的一端;

7、压铆装置,其设置于机床上,所述压铆装置与旋转工作台配合。

8、本实用新型中所述预铆接装置的设置,采用多工位递进加工和机械上料结构,实现了自动上料和自动铆接,保证产品位置一致,避免物料混杂,降低人工成本。

9、本实用新型中所述的工件载台包括托块、卡块、固定片、限位销、限位弹簧和限位滑块,所述旋转工作台上镶嵌设置有托块,所述托块上设置有承托槽,所述托块一侧设置有卡块,所述卡块镶嵌设置于旋转工作台上,所述卡块通过凹凸结构与托块卡接;

10、所述卡块两侧设置有固定片,所述固定片上设置有限位销,所述限位销外侧套设有限位滑块,所述限位滑块与卡块滑动配合,所述限位销中空,所述限位销内部设置有限位弹簧,所述限位弹簧一端压迫限位销,所述限位弹簧另一端压迫限位滑块;

11、所述限位滑块纵截面呈t形。

12、本实用新型中所述工件载台的设置,能够通过限位滑块固定锁环,避免锁环在转移、合拢、铆接时脱离工件载台,避免丢料和工件偏移。

13、本实用新型中所述的锁环进料轨道包括锁环输送轨、移位推缸、对位块、进位推缸、推板和限位压板,所述机床上设置有锁环输送轨,所述锁环输送轨一端设置有移位推缸,所述移位推缸输出端设置有对位块,所述对位块与锁环输送轨输出端配合,所述对位块与工件载台配合;所述锁环输送轨一侧设置有进位推缸,所述进位推缸输出端设置有推板,所述推板顶部设置有限位压板,所述与推板对位块配合。

14、本实用新型中所述锁环进料轨道的设置,将锁环通过锁环输送轨送入对位块的凹槽内,所述移位推缸伸展,使对位块与工件载台配合,所述推板将锁环推入工件载台,被工件载台锁定,同时限位压板避免锁环向上冒出。

15、本实用新型中所述锁环进料轨道的设置,通过设置对位块这一中间位,解决了单一锁环入工件载台的问题,避免后续锁环卡在输送轨与工件载台之间,同时,解决了送出输送轨后没有动力,锁环难以卡入工件载台的问题,实现了锁环的固定,精确了锁环位置。

16、本实用新型中所述的锁环输送轨顶部设置有防脱轨压板。

17、本实用新型中所述防脱轨压板的设置,解决了锁环因输送轨堵塞而向上冒出的问题。

18、本实用新型中所述的底板进料轨道包括底板输送轨、固定座、滑座、升降推缸、限位压杆、第一延伸送料块、展开推缸和第二延伸送料块,所述机床一侧设置有固定座,所述固定座上滑动设置有滑座,所述滑座内部设置有限位压杆,所述限位压杆穿出滑座,所述限位压杆底部与工件载台配合;

19、所述滑座两侧设置有升降推缸,所述升降推缸输出端设置有斜楔面,所述斜楔面与限位压杆配合;

20、所述机床上设置有底板输送轨,所述底板输送轨设置于固定座底部;

21、所述滑座底部设置有第一延伸送料块,所述第一延伸送料块固定于滑座一侧,所述第一延伸送料块与底板输送轨配合,所述第一延伸送料块一侧设置有展开推缸,所述展开推缸输出端通过导杆穿过滑座,所述导杆一端设置有第二延伸送料块,所述第二延伸送料块与底板输送轨配合。

22、本实用新型中所述底板进料轨道的设置,通过机械结构实现底板的上料,并与锁环合拢,上料精度高,不易出现丢料或叠料问题。

23、本实用新型中所述的限位压杆底部为倒圆台形。

24、本实用新型中所述限位压杆的设置,使限位压杆更容易穿过底板,避免底板位置偏移而限位压杆无法穿入的问题。

25、本实用新型中所述的机床上设置有止动装置,所述止动装置包括同步块、下压连杆、换向三角连杆、横向连杆、止动滑座和止动块,所述滑座顶部设置有同步块,所述同步块一端铰接有下压连杆,所述下压连杆底部铰接有换向三角连杆,所述换向三角连杆中段铰接于机床上,所述换向三角连杆远离下压连杆的一端铰接有横向连杆,所述横向连杆远离换向三角连杆的一端铰接有止动滑座,所述止动滑座滑动布置于机床上,所述止动滑座上设置有止动块,所述止动块与工件载台配合,所述止动块靠近工件载台一端设置有弧形槽。

26、本实用新型中所述止动装置的设置,通过滑座同步带动止动装置固定工件,减少能耗的同时获得了极高的同步率,保证两工件合拢的精度,又不会影响加工进度。

27、本实用新型中所述的压铆装置包括压铆推缸和压铆板,所述压铆推缸设置于机床上,所述压铆推缸输出端设置有压铆板,所述压铆板与工件载台配合。

28、本实用新型中所述的锁环进料轨道输入端设置有振动盘,所述振动盘一侧设置有料箱,所述料箱通过上料斜坡延伸至振动盘顶部;所述底板进料轨道输入端同样设置有振动盘和料箱。

29、本实用新型中所述振动盘的设置,自动调整工件方向,保证工件一致性,同时通过机械将工件送入振动盘,减少工人劳动强度。

30、本实用新型中所述的机床内设置有限位推缸,所述旋转工作台上设置有多个通孔,所述限位推缸输出端与所述通孔配合。

31、本实用新型中所述限位推缸的设置,通过刚性接触调整旋转工作台的停止位置,避免停机后仍有惯性改变工作台位置,提高了设备的加工精度。

32、本实用新型中所述的工作方法包括:锁环通过振动盘调整位置并送入锁环进料轨道,锁环进料轨道通过进位推缸将锁环压入工件载台,旋转工作台旋转至下一工位,锁环进料轨道复位;

33、底板通过振动盘调整位置并送入底板进料轨道,所述底板进入滑座底部,由延伸送料块承托,所述滑座下压,同时带动止动块固定锁环,所述限位压杆下压,通过圆台结构调整底板位置,同时展开推缸将第二延伸送料块推出,使底板失去承托,与锁环合拢,旋转工作台旋转至下一工位,底板进料轨道复位;

34、所述工件载台移动至压铆装置底部,压铆板下压,铆接底板与锁环;

35、所述工件载台移动至成品出料轨道输入端,送出设备。

36、本实用新型中所述的成品出料轨道靠近旋转工作台一侧的长度小于成品出料轨道远离旋转工作台一侧的长度。

37、上述技术方案可以看出,本实用新型具有如下有益效果:

38、1、本实用新型中所述的一种车门锁扣预铆接装置,采用多工位递进加工和机械上料结构,实现了自动上料和自动铆接,保证产品位置一致,避免物料混杂,降低人工成本。

39、2、本实用新型中所述的一种车门锁扣预铆接装置,通过设置对位块这一中间位,解决了单一锁环入工件载台的问题,避免后续锁环卡在输送轨与工件载台之间,同时,解决了送出输送轨后没有动力,锁环难以卡入工件载台的问题,实现了锁环的固定,精确了锁环位置。

40、3、本实用新型中所述的一种车门锁扣预铆接装置,对工作平台限位、上料时对工件限位、底板与锁环合拢时对工件限位,保证底板与锁环准确接触,不出现丢料、合拢失败的问题,提高合格率,避免工件不平整损坏设备。

- 还没有人留言评论。精彩留言会获得点赞!