一种气压笔尾塞装配设备的制作方法

本技术涉及气压笔尾塞装配,尤其涉及一种气压笔尾塞装配设备。

背景技术:

1、气压是轮胎的命门,过高和过低都会缩短它的使用寿命。气压过低,则胎体变形增大,胎侧容易出现裂口,同时产生屈挠运动,导致过度生热,促使橡胶老化,帘布层疲劳、帘线折断。气压过低,会使轮胎接地面积增大加速胎肩磨损。气压过高,会使轮胎帘线受到过度的伸张变形,胎体弹性下降,使汽车在行驶中受到的负荷增大,如遇冲击会产生内裂和爆破,同时气压过高还会加速胎冠磨损,并使耐轧性能下降。胎压计能准确测量轮胎的气压,从而时刻监测胎压,保证驾驶安全。

2、胎压计主要分为:笔式胎压计和机械指针胎压计和电子数显胎压计三种,其中笔式胎压计又叫气压笔,携带和使用比较方便。

3、气压笔主要由气压笔杆、气压笔筒、笔筒内嵌套环、尾塞连接头、尾塞内环等组成,其中尾塞连接头和尾塞内环统称为尾塞。

4、传统的气压笔在对尾塞进行装配时,通常通过人工装配的方式,先将尾塞内环安装到尾塞连接头中组成尾塞,然后将气压笔杆插入到尾塞中,接着将气压笔筒套在尾塞的顶部气压笔杆的外侧,随后将笔筒压入到尾塞上,然后再将尾塞与笔筒的连接处压紧,整个过程包括多个工序,而传统的人工装配的方式效率较低,且不良品率较高,同时完成整个装配过程需要大量的人工劳动力。

5、为此,我们设计一种气压笔尾塞装配设备,用于对上述技术问题提供另一种技术方案。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种自动化程度较高的气压笔尾塞装配设备。

2、为了解决上述的技术问题,本实用新型采用了如下技术方案:

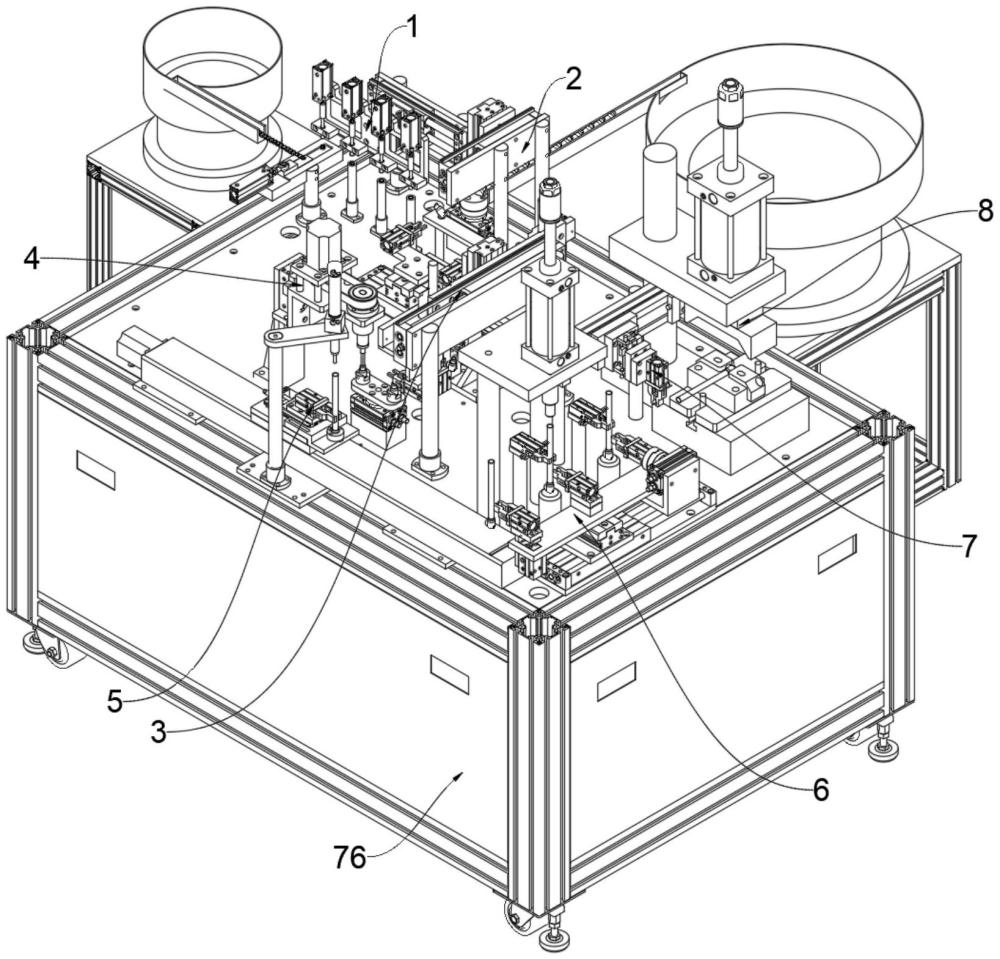

3、一种气压笔尾塞装配设备,包括工作台,还包括;

4、尾塞内环上料模块,安装在所述工作台顶部的一端,用于对尾塞内环进行上料和搬运,所述尾塞内环上料模块包括尾塞内环上料机构和尾塞内环搬运机构;

5、尾塞连接头上料模块,安装在所述工作台顶部的一端且位于所述尾塞内环上料模块的一端,用于对尾塞连接头进行上料、安装和搬运,所述尾塞连接头上料模块包括尾塞连接头上料机构、尾塞连接头安装机构和尾塞移动机构;

6、尾塞搬运模块,安装在所述工作台顶部且位于所述尾塞连接头上料模块的一侧,用于对尾塞进行搬运;

7、气压笔杆压装模块,安装在所述工作台的顶部且位于所述尾塞搬运模块远离所述尾塞连接头上料模块的一侧,用于在尾塞上装配气压笔杆,所述气压笔杆压装模块包括气压笔杆压装机构和尾塞换位转运机构;

8、气压笔筒安装模块,安装在所述工作台顶部且位于所述气压笔杆压装模块远离所述尾塞搬运模块的一侧,用于将气压笔筒初步安装在尾塞上方并运输;

9、气压笔筒压装模块,安装在所述工作台顶部且位于所述尾塞搬运模块远离所述尾塞内环上料模块的一端,用于将气压笔筒压装在尾塞上;

10、气压笔搬运模块,安装在所述工作台顶部且位于所述气压笔筒压装模块的一侧,用于对气压笔进行换向搬运;

11、接头压紧模块,安装在所述工作台顶部且位于所述气压笔搬运模块远离所述气压笔筒压装模块的一侧,用于将尾塞与气压笔筒之间在垂直于轴向压紧。

12、优选的,所述尾塞内环上料机构包括设置在所述工作台一端的自动上料盘一,所述工作台顶部且位于所述自动上料盘一的输出端固定连接有支撑架一,所述支撑架一顶部的一侧安装有气缸一,所述气缸一的输出端连接有上料治具一,所述上料治具一滑动连接在所述支撑架一顶部的内侧。

13、优选的,所述尾塞内环搬运机构包括固定在所述工作台顶部且位于所述支撑架一一侧的支撑架二,所述支撑架二顶部靠近所述支撑架一的一侧固定有气缸二,所述气缸二的输出端固定连接有安装板一,所述安装板一远离所述气缸二的一侧固定连接有若干气缸三,所述气缸三的输出端连接有吸嘴,所述吸嘴位于所述支撑架一的上方,所述工作台顶部且位于所述吸嘴的正下方固定有支撑柱一。

14、优选的,所述尾塞连接头上料机构包括设置在所述工作台一侧靠近所述自动上料盘一一端的自动上料盘二,所述工作台顶部且位于所述自动上料盘二的输出端固定安装有旋转气缸一,所述旋转气缸一的输出端固定连接有上料治具二;

15、所述尾塞连接头安装机构包括固定在所述工作台顶部且位于所述旋转气缸一一端的支撑架四,所述支撑架四顶部靠近所述旋转气缸一的一端固定有气缸四,所述气缸四的输出端固定连接有气缸五,所述气缸五的输出端固定连接有气爪一,所述气爪一位于所述上料治具二的上方,所述工作台且位于所述气爪一的下方固定有支撑架三,所述支撑架三与所述支撑柱一位于同一竖直平面内,所述支撑架三与所述支撑柱一的顶部均开设有放置孔,用于放置尾塞内环;

16、所述尾塞移动机构包括固定在所述工作台顶部且位于所述支撑架三远离所述支撑架四一侧的气缸六,所述气缸六的输出端固定有气缸七,所述气缸七输出端的顶部固定有安装板二,所述安装板二顶部的两端固定有气爪二,所述气爪二输出端之间的距离与相邻的两个所述放置孔之间的距离相同。

17、优选的,所述尾塞搬运模块包括固定在所述工作台顶部且位于所述气缸六一端的支撑架五,所述支撑架五靠近所述气缸六一端的顶部固定有气缸十九,所述气缸十九的输出端固定连接有安装板九,所述安装板九远离所述气缸十九的一端固定有气缸八,所述气缸八的输出端固定连接有安装板四,所述安装板四靠近所述支撑架三的一侧固定安装有若干气爪三,所述安装板四远离所述支撑架三一侧的底部固定安装有若干气爪四,所述气缸十九靠近所述支撑架三的一侧且位于所述气爪三的下方固定连接有过渡支撑板;

18、所述工作台顶部且位于所述气缸六的一侧固定有支撑架六,所述支撑架六远离所述气缸六一侧的顶部固定有安装板五,所述安装板五的输出端固定连接有气爪五,所述气爪五位于所述气爪三的下方且位于对应的所述气爪四的一端。

19、优选的,所述尾塞换位转运机构包括固定在所述工作台顶部且位于所述气爪五一侧的旋转气缸二,所述旋转气缸二的输出端固定连接有换位支撑板,所述换位支撑板顶部的两端固定有尾塞定位块,所述换位支撑板与位于端部的所述气爪四对齐且位于对应的所述气爪四的一端;

20、所述气压笔杆压装机构包括固定在所述工作台顶部且位于所述旋转气缸二远离所述气爪四一端的支撑架七,所述支撑架七顶部靠近所述旋转气缸二的一端固定有气缸九,所述气缸九输出端靠近所述旋转气缸二的一端固定连接有安装板六,所述安装板六的顶部安装有驱动电机一,所述驱动电机一的输出端和所述安装板六远离所述气缸九一端的顶部均转动连接有传动带轮,两个所述传动带轮的外侧连接有传动皮带,所述安装板六的底部转动连接有气压笔杆上料头,所述气压笔杆上料头的顶部贯穿所述安装板六且与所述传动带轮固定连接,所述气压笔杆上料头与位于同一端的所述传动带轮的中轴线位于同一竖直线上,所述气压笔杆上料头的底部位于对应的所述尾塞定位块的上方。

21、优选的,所述气压笔筒安装模块包括固定在所述工作台顶部且位于所述支撑架七远离所述气缸六一端的支撑架八,所述支撑架八的顶部安装有气缸十一,所述气缸十一的输出端贯穿所述支撑架八,所述工作台顶部且位于所述气缸十一输出端的下方固定连接有电缸,所述电缸的输出端固定连接有气缸十,所述气缸十的输出端固定安装有连接板,所述连接板的顶部且位于所述气缸十一输出端的下方固定有上料治具三,所述气缸十的顶部固定有气爪六,所述气爪六的输出端位于所述上料治具三的上方。

22、优选的,所述气压笔筒压装模块包括固定在所述工作台顶部且位于所述电缸一端的气缸十三,所述气缸十三的输出端固定连接有气缸十四,所述气缸十四输出端的顶部固定连接有安装板八,所述安装板八靠近所述电缸一侧的底部固定连接有气缸十五,所述气缸十五的输出端贯穿所述安装板八,所述安装板八远离所述气缸十五一侧的底部固定连接有安装板七,所述安装板七顶部的一端固定连接有旋转气缸三,所述气缸十五的输出端、所述安装板八顶部的中部、所述旋转气缸三的输出端均固定有气爪七,三个所述气爪七位于同一水平面内且位于同一水平方向上;

23、所述工作台顶部且位于所述气缸十三的一端固定有支撑架九,所述支撑架九的顶部固定有气缸十二,所述气缸十二的输出端贯穿所述支撑架九且与位于中部的所述气爪七的输出端位于同一竖直平面内;

24、所述支撑架九底部的两侧设置有支撑柱二,所述支撑柱二与所述工作台固定连接,所述支撑柱二靠近所述支撑架九的一端设置有支撑架十,所述支撑架十与所述工作台固定连接,所述支撑架十的顶部固定有气爪八,所述气爪八的输出端与对应的所述支撑柱二的中轴线位于同一竖直平面内。

25、优选的,所述气压笔搬运模块包括固定在所述工作台顶部且位于所述支撑架九远离所述电缸一侧的支撑架十一,所述支撑架十一顶部靠近所述气缸十三的一侧固定有气缸十六,所述气缸十六的输出端固定有气缸十七,所述气缸十七的输出端固定有气爪九;

26、所述接头压紧模块包括固定在所述工作台顶部且位于所述支撑架十一远离所述支撑架九一侧的支撑架十二,所述支撑架十二的顶部固定有气缸十八,所述气缸十八的输出端贯穿所述支撑架十二固定有压头,所述支撑架十二的底部且位于所述压头的下方固定有安装座,所述安装座与所述工作台固定连接,所述安装座的顶部且位于所述压头的下方固定有压装治具。

27、可以毫无疑义的看出,通过本技术的上述的技术方案,必然可以解决本技术要解决的技术问题。

28、同时,通过以上技术方案,本实用新型至少具备以下有益效果:

29、本实用新型提供的一种气压笔尾塞装配设备,通过尾塞内环上料模块、尾塞连接头上料模块、尾塞搬运模块、气压笔杆压装模块、气压笔筒安装模块、气压笔筒压装模块、气压笔搬运模块、接头压紧模块的设计,可对气压笔尾塞的组成配件进行自动化装配,并将装配好的尾塞装配到笔杆和笔筒上,将多个工序的工作内容集中到一台设备上,实现自动化装配,大大提高了装配效率,同时降低了不良品出现的概率,降低了人工劳动力,增加了装配的便捷性。

- 还没有人留言评论。精彩留言会获得点赞!