轴承切割机的夹持装置的制作方法

本技术涉及轴承生产设备的领域,尤其是涉及一种轴承切割机的夹持装置。

背景技术:

1、轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,在轴承的生产加工中,则需要对原料进行切断处理,使其符合轴承的规格。

2、授权公告号为cn215616419u的中国专利公开了一种电机轴承加工用轴承切割设备,包括横架,所述横架顶面的一侧设置有通过第一电机带动第一螺纹杆进行往复运动的垂直架,所述垂直架与所述横架相垂直,所述垂直架的内部设置有通过第二电机带动第二螺纹杆进行往复运动的竖架,所述竖架的内部设置有可上下运动的安装座,所述安装座外表面的一侧固定连接有驱动电机,所述驱动电机的输出端固定连接有切割片,所述切割片用于切割柱状原料,所述横架顶面的另一侧设置有两个可上下运动的移动座,两个所述移动座之间设置有可移动的弧板。该实用新型的优点在于:通过在横架顶面的一侧设置有可往复运动的垂直架,在垂直架的顶面设置有可往复运动的竖架,在竖架的内部设置有可上下运动的安装座,在安装座外表面的一侧固定连接有驱动电机,驱动电机的输出端与切割片固定连接,进而在使用时,方便使用人员根据使用需要调整切割位置,方便使用人员进行使用,使得整个装置的结构满足实际使用需要。

3、针对上述相关技术,弧板半径恒定,当弧板夹持半径与弧板不同的原料时,存在弧板与原料接触面积较小而导致原料与弧板之间连接不稳定的可能性。

技术实现思路

1、为了适应不同尺寸的原料,提高原料与夹持板之间连接的稳定性,本技术提供了一种轴承切割机的夹持装置。

2、本技术提供的一种轴承切割机的夹持装置采用如下的技术方案:

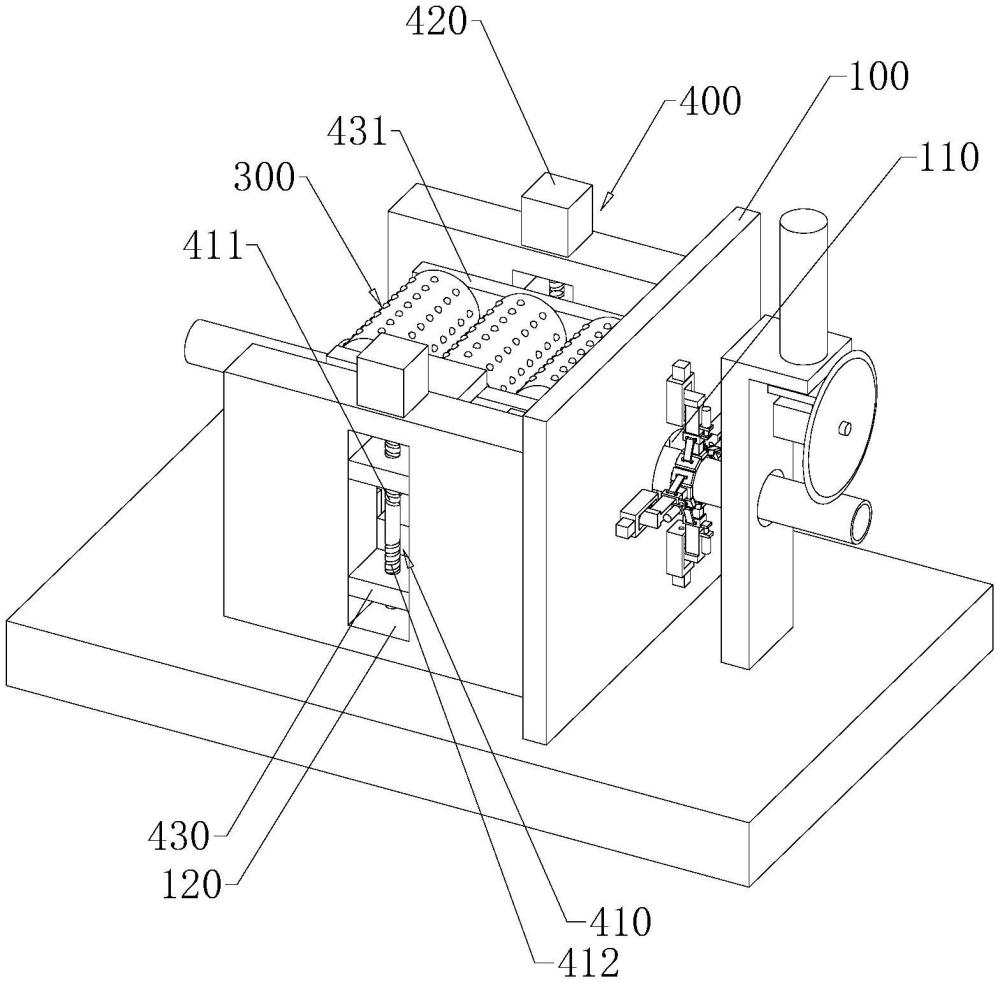

3、一种轴承切割机的夹持装置,包括机架,所述机架一侧开设有供原料通过的圆孔,所述机架开设有圆孔一侧连接有若干夹持板,若干所述夹持板沿圆孔周向间隔分布,所述夹持板包括第一板、两个第二板,两个所述第二板分别转动连接于第一板两端,所述第一板与第二板均用于与原料周侧接触,所述夹持板均连接有移动组件,所述移动组件用于带动夹持板沿圆孔径向滑动连接于机架,所述第一板均设有调节组件,所述调节组件用于带动第二板转动并调节第一板与第二板之间的夹角。

4、通过采用上述技术方案,夹持原料时,移动组件带动夹持板靠近原料并使得夹持板夹紧原料,当第一板与原料周侧接触时,调节组件通过带动第二板转动并调节第一板与第二板之间的夹角,以此使得第一板与第二板均与原料侧壁接触并抵紧,以此增加夹持板与原料周侧的接触面积,提高夹持板与原料之间连接的稳定性。

5、可选的,机架开设有若干滑动槽,所述滑动槽长度方向与圆孔径向一致,若干所述滑动槽沿圆孔周向间隔分布,一个所述滑动槽对应一个移动组件,所述移动组件包括丝杆、第一电机、滑块,所述丝杆长度方向与圆孔径向一致,所述丝杆转动连接于滑动槽内,所述第一电机连接于机架,所述第一电机连接于丝杆一端,所述滑块沿圆孔径向滑动连接于滑动槽内,所述滑块螺纹套设于丝杆,所述滑块远离机架一侧连接有连接杆,所述连接杆长度方向与圆孔径向一致,所述连接杆另一端连接于第一板。

6、通过采用上述技术方案,第一电机带动丝杆转动,滑块沿圆孔径向滑动连接于滑动槽内,以此带动连接杆与夹持板沿圆孔径向移动,并使得夹持板靠近或远离原料。

7、可选的,调节组件包括连接套、推动件、铰接杆,所述连接套滑动套设于连接杆,所述连接套的中心轴线与连接杆中心轴线共线,所述铰接杆设有两个,一个所述铰接杆一端铰接于一个第二板远离原料一侧,另一所述铰接杆一端铰接于另一第二板远离原料一侧,所述两个铰接杆远离第二板一端均铰接于连接套,所述推动件连接于连接杆,所述推动件用于带动连接套沿连接杆长度方向滑动连接于连接杆。

8、通过采用上述技术方案,推动件带动连接套沿连接杆长度方向滑动连接于连接杆,铰接杆跟随连接套移动并转动,铰接杆带动第二板转动,以此改变第二板与第一板之间的夹角,以此使得夹持板适应不同尺寸的原料。

9、可选的,机架还连接有两组导向辊组,两组所述导向辊组沿竖直方向间隔分布,两组所述导向辊组间隔形成供原料通过的空隙,所述机架连接有升降组件,所述升降组件用于带动两组导向辊组沿竖直方向移动并相互远离或靠近。

10、通过采用上述技术方案,导向辊转动以此驱使原料沿原料长度方向移动并使得原料穿过圆孔,使得原料移动至切割刀下方,以此便于原料的运输,提高工作效率。

11、可选的,导向辊组均连接有安装板,所述机架开设有移动槽,所述移动槽长度方向与竖直方向一致,所述升降组件包括螺纹杆、第二电机、两个移动块,所述螺纹杆长度方向与竖直方向一致,所述螺纹杆转动连接于移动槽内,所述第二电机连接于机架,且第二电机的输出轴连接于螺纹杆一端,一个所述移动块连接于一个安装板远离导向辊组一侧,另一所述移动块连接于另一安装板远离导向辊组一侧,所述螺纹杆包括正螺纹段、反螺纹段,两个所述移动块分别螺纹套设于正螺纹段与反螺纹段。

12、通过采用上述技术方案,第二电机带动螺纹杆转动,使得两个移动块沿竖直方向移动并相互靠近或相互远离,以此带动两组导向辊组沿竖直方向移动并相互靠近或相互远离,使得两组导向辊组之间的空隙大小改变,以此适应不同尺寸的原料。

13、可选的,导向辊组包括若干转动辊,若干所述转动辊沿原料长度方向依次间隔分布,所述转动辊周侧连接有若干凸起,所述凸起用于与钢管周侧接触。

14、通过采用上述技术方案,增设凸起,以此便于导向辊组带动。

15、可选的,第一板与第二板靠近原料一侧均连接有弹性层,所述弹性层用于与钢管周侧接触。

16、通过采用上述技术方案,增设弹性层,以此便于第一板与第二板抵紧于原料周侧,以此提高夹持板与原料之间连接的稳定性。

17、可选的,弹性层均通过连接板连接于第一板或第二板,所述连接板均通过螺栓可拆卸连接于第一板或第二板。

18、通过采用上述技术方案,连接板可拆卸连接于第一板或第二板,以此便于弹性层的更换,尽量避免长期使用下弹性层磨损对夹持板与原料之间连接稳定性的影响。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.夹持原料时,移动组件带动夹持板靠近原料并使得夹持板夹紧原料,当第一板与原料周侧接触时,调节组件通过带动第二板转动并调节第一板与第二板之间的夹角,以此使得第一板与第二板均与原料侧壁接触并抵紧,以此增加夹持板与原料周侧的接触面积,提高夹持板与原料之间连接的稳定性;

21、2.推动件带动连接套沿连接杆长度方向滑动连接于连接杆,铰接杆跟随连接套移动并转动,铰接杆带动第二板转动,以此改变第二板与第一板之间的夹角,以此使得夹持板适应不同尺寸的原料;

22、3.第二电机带动螺纹杆转动,使得两个移动块沿竖直方向移动并相互靠近或相互远离,以此带动两组导向辊组沿竖直方向移动并相互靠近或相互远离,使得两组导向辊组之间的空隙大小改变,以此适应不同尺寸的原料。

- 还没有人留言评论。精彩留言会获得点赞!