分拣方法、分拣设备及具有分拣设备的总成与流程

本发明涉及一种分拣方法,该分拣方法用于由分拣设备按照所计划的分拣流程对在平床式机床(flachbettwerkzeugmaschine)、尤其是激光切割机床或冲裁机床中生产的工件进行自动分拣。此外,本发明涉及一种分拣设备以及还有一种具有平床式机床和分拣设备的总成。

背景技术:

1、通常,在这样的分拣方法中,首先通过平床式机床由原材料、例如板材制造工件并将其安放在取出区域中。随后,分拣设备按由分拣流程规定的顺序自动地从取出区域中取出工件并将其存放在为工件而设的存放区域中。为了加速分拣,分拣流程例如包括关于要被分拣的工件的数量及其在取出区域中的理论位置的信息。在常见的分拣方法中,分拣流程通常是不可改变的,这是因为例如在生成用于在平床式机床上制造工件的制造计划时就自动地随之生成分拣流程。这样的分拣方法例如被通快有限责任合伙公司(trumpf gmbh&co.kg)的分拣设备“sortmaster”使用(https://www.trumpf.com/de_de/produkte/maschinen-systeme/automatisierung/autom atisierung-fuer-2d-laserschneidmaschinen/sortmaster/)。

2、然而,如果在制造工件期间发生可能干扰或影响分拣流程的事件,那么通常无法遵循所计划的分拣流程。例如,可能因平床式机床的工具与板材发生碰撞而使工件移位,工件于是具有相比于分拣流程的理论位置发生改变的位置并且仅能够很困难地由分拣设备取出或者完全无法被取出。

3、在此,在用于进行自动化分拣的常见方法中,分拣设备以标准方式反复尝试取出,因而可能出现该工件和/或另外的工件进一步移位。此外,工件可能卡住和/或倾翻,这可能导致无法再取出另外的工件。这对于自动分拣的过程可靠性和过程速度产生特别不利的影响。此外,在这些情况下通常须求助手动分拣工件的专业人员。由此还降低了该分拣方法的自动化程度。

4、从wo 2007/124765 a1已知一种具有热敏式监测传感装置的激光加工机床以及一种方法,在该方法中,通过测量激光加工机床的光学部件的温度升高来识别切割错误。

5、从wo 2008/151838 a1已知一种另外的用于识别切割错误的方法,在该方法中,在板状材料中的分离过程期间检测过程光。

技术实现思路

1、本发明的目的是,提高自动分拣的过程可靠性、过程速度以及自动化程度。

2、发明描述

3、根据本发明,该目的通过开篇所述类型的具有根据权利要求1所述的进一步特征的分拣方法、根据权利要求12所述的分拣设备以及根据权利要求14所述的总成来实现。

4、换言之,所基于的目的通过如下分拣方法来实现,该分拣方法用于由分拣设备按照所计划的分拣流程对在平床式机床、尤其是激光切割机床或冲裁机床中生产的工件进行自动分拣,其特征在于以下步骤:

5、-提供基于工件的制造已生成的至少一个过程信息;

6、-评估该至少一个过程信息,其中,求取是否存在分拣干扰;

7、-其中,在求取到分拣干扰的情况下自动改变分拣流程。

8、基于工件的生产来生成根据本发明的过程信息,尤其是由平床式机床来生成。换言之,过程信息的生成与工件的制造具有因果关联。过程信息例如可以是关于工件的位置、工具与工件的间距、工具的状态或方法流程的说明(angabe)。

9、优选地,只有当在制造工件时产生与常规制造偏差的事件时,才评估过程信息,尤其是才生成过程信息。进一步优选地,在此情况下,过程信息包括故障信息,尤其是有关“工具错误行为”、“小于距工件的最小间距”和/或“工具缺陷”的故障信息。由此,可以减少要被评估的过程信息的数量并提高过程速度。

10、在此以及在下文中,分拣干扰可以被理解为对分拣流程的(不利)影响。换言之,出现使按照所计划的分拣流程进行分拣变得困难或受到阻碍的状况。例如在缺少要被分拣的工件、工件没有完全脱开、工件被切割错误和/或工件倾翻的情况下会存在分拣干扰。

11、根据本发明可以通过对过程信息进行评估来求取分拣干扰。换言之,分拣干扰通过预先确定的一个或多个过程信息来表征。优选地由分拣设备的控制器来对过程信息进行评估。

12、优选地,分拣干扰具有不同的干扰程度。干扰程度例如可以是低、中和/或高,其中,干扰程度是就对分拣产生的(不利)影响而言。例如,工具与工件之间的轻微接触可能仅引起小的移位并且由此引起对分拣的轻微影响,其中即使在受该影响的情况下也可以分拣工件。

13、根据本发明,在求取到分拣干扰的情况下自动改变分拣流程,从而可以避免进一步的影响。在此以及在下文中,分拣流程可以被理解为分拣的流程并且例如可以包括要被取出的工件的数量、顺序和/或位置以及分拣设备拿取要被取出的工件的方向。

14、分拣流程例如可以通过在取出工件时对抓取器位置进行补充调节和/或通过改变取出工件的顺序来进行。

15、由此,通过本发明可以避免例如由于徒劳地尝试取出移位了的工件而引起的时间损失和由此的产能损失,或者说可以提高过程可靠性和过程速度。此外,通过根据本发明的因故障而引起的对分拣流程的调整、例如通过跳过没有切割完全的构件,可以显著地提高分拣时的过程可靠性。

16、在该分拣方法的一个优选实施方式中:由平床式机床的监测传感装置来提供过程信息并将该过程信息传输至分拣设备的控制器。监测传感装置优选地是平床式机床的被配置成用于监测工件的制造的过程传感装置。监测传感装置可以是用于电容式地调节平床式机床的工具与工件的间距的传感装置和/或用于检查工具品质的传感装置。例如可以提出的是:平床式机床被设计为激光切割机床,其中,使用对切割过程本来就必不可少的、用于对激光束进行监测和/或对激光束切割进行监测的传感装置作为监测传感装置。由此,可以特别高效地利用已存在的监测传感装置来支持分拣。

17、在该分拣方法的一个优选实施方式中提出的是:将过程信息指配给至少一个工件并给所述至少一个工件指配由该过程信息求取到的分拣干扰。优选地,将分拣干扰指配给基于所求取到的分拣干扰而可能影响分拣流程的每个工件。由此可以特别有利地针对所波及的工件来调整分拣流程。

18、在该分拣方法的一个优选实施方式中:基于所求取到的分拣干扰将工件从分拣流程中去除。由此例如可以从分拣中排除被切割错误的和/或有缺陷的工件,由此高效地避免分拣设备徒劳地尝试取出。

19、在该分拣方法的另一个优选实施方式中:基于所求取到的分拣干扰给每个工件指派特定的干扰概率。干扰概率说明了分拣设备徒劳地取出工件的概率。换言之,随着干扰概率的升高,工件的成功取出变少(成功率下降)。由此可以在分拣流程中对工件进行优先,这尤其对过程速度和过程可靠性产生有利影响。

20、优选地,干扰概率与分拣干扰的干扰程度相关。进一步优选地,针对一个工件所求取到的分拣干扰可能影响其余工件的干扰概率。例如,在工具与单个工件之间发生碰撞的情况下,以其余的工件至少发生轻微移位为出发点,则可以给要被取出的各个工件指配小到中的干扰概率。

21、进一步优选地,分拣干扰可以是局限于局部的。例如,在要取出的单个工件制造不充分的情况下,可以给该工件指配高的干扰概率,而给要被取出的其余工件指配低的干扰概率或者没有干扰概率。由此,分拣流程可以以过程更可靠的方式来进行。

22、在该分拣方法的一个优选改进方案中,如果针对一个工件所求取的分拣干扰的数量更多,则给该工件指派更高的干扰概率。换言之,不同分拣干扰的干扰概率可以累加。由此,可以实现对成功取出工件的特别准确地预测。

23、此外,优选的是分拣方法的如下改进方案,其中改变分拣流程的分拣顺序,其中根据工件的所确定的干扰概率的大小来对工件进行分拣。换言之,在分拣流程中,工件根据其被指配的干扰概率的值的大小进行分拣,并以成功取出概率递减的方式由分拣设备进行分拣。由此,可以减小在取出工件时对其余要被取出的工件的影响,从而提高了过程速度和过程可靠性。此外,可以在不中断分拣的情况下在分拣结束时将无法被分拣的工件一起去除,从而进一步提高了该分拣方法的过程速度。

24、在该分拣方法的一个优选实施方式中:以工件位置、工具与工件的间距、工具状态和/或移位轨迹(verfahrensverlauf)的形式来提供过程信息。过程信息尤其被设计为故障信息。本发明人已经确认,以此方式可以在特别大的程度上提高过程可靠性,这是因为所描述的过程信息对于所出现的分拣干扰是特别重要的。

25、此外,优选的是该分拣方法的如下实施方式,其中生成平床式机床的取出区域的图像并将其用于评估过程信息。由此,可以特别高效地确定分拣干扰的存在与否、分拣干扰的干扰程度和/或被分拣干扰波及到的工件。

26、替代性地或附加地,在评估过程信息时可以在考虑取出区域的图像的情况下识别出在工件安放在取出区域中时出现的分拣干扰。例如,如果确认了与过程信息没有因果关联的在取出区域的图像中的工件移位,仍能将其考虑在内。由此,可以更加过程可靠且更快速地进行分拣。

27、在该分拣方法的一个优选改进方案中,由取出区域的图像来确定图像信息并将其与过程信息进行比较,其中由图像信息来确定工件的位置说明、工件的构造、和/或工件的数量。换言之,可以将过程信息与等效的图像信息进行比较,从而可以更高效地确定分拣干扰、分拣干扰的干扰程度和/或被分拣干扰波及到的工件。

28、特别优选的是该分拣方法的如下改进方案,其中求取在图像中的工件位置说明与在过程信息中的工件位置说明之间的偏移量,并且在大于预先确定的偏移量极限值的情况下求取到分拣干扰。换言之,可以确定工件的绝对偏移量。本发明人已经确认,工件的偏移量对成功取出所有工件有重大意义。因此,可以提出的是,在大于预先确定的偏移量极限值的情况下由分拣设备来中断自动分拣。

29、偏移量极限值优选地与要被取出的工件的材料厚度相关。例如可以提出的是:如果工件所具有的材料厚度小于四毫米、尤其小于二点五毫米,那么偏移量极限值为至多七毫米、尤其至多五毫米。

30、还优选的是该分拣方法的如下实施方式,其中求取呈工件的切割错误、倾斜和/或移位的形式的分拣干扰。这样的分拣干扰对分拣具有显著影响。

31、所基于的目的还通过一种分拣设备来实现,该分拣设备用于按照分拣流程对在平床式机床中生产的工件进行自动分拣,尤其被配置成用于执行先前描述的分拣方法,该分拣设备具有控制器,控制器用于控制分拣设备的抓取器,其中抓取器被设计成用于抓取工件;其特征在于,控制器被配置成用于评估所提供的过程信息并求取分拣干扰;其中控制器被配置成在求取到分拣干扰的情况下用于自动改变分拣流程。

32、控制器优选地具有评估单元和存储器单元。所计划的分拣流程优选被存储在控制器的存储器单元中。评估单元优选地具有用于评估过程信息和/或取出区域的图像的工具(mittel)。例如,评估单元可以具有用于进行数据比较和/或图像分析的工具。还可以提出的是,评估单元具有用于评估过程信息的神经网络,其中神经网络是已借助数千个过程信息及其对应指配的分拣干扰训练过的。

33、在该分拣设备的一个优选实施方式中:该分拣设备具有成像器件,成像器件用于生成取出区域的图像,工件被安放在该取出区域中以进行分拣;其中控制器被配置成用于由该图像来确定图像信息并藉由该图像信息来求取分拣干扰。

34、优选地,成像器件被设计成用于以拍摄和/或感测的方式对取出区域成像。例如,成像器件可以被设计为呈摄像装置和/或激光扫描仪的形式。由此,可以特别快速且全面地对取出区域成像。

35、成像器件可以进一步优选地布置在取出区域的上方并且在大体上竖直的方向上对准取出区域。由此,可以尽可能无妨碍地对取出区域成像。

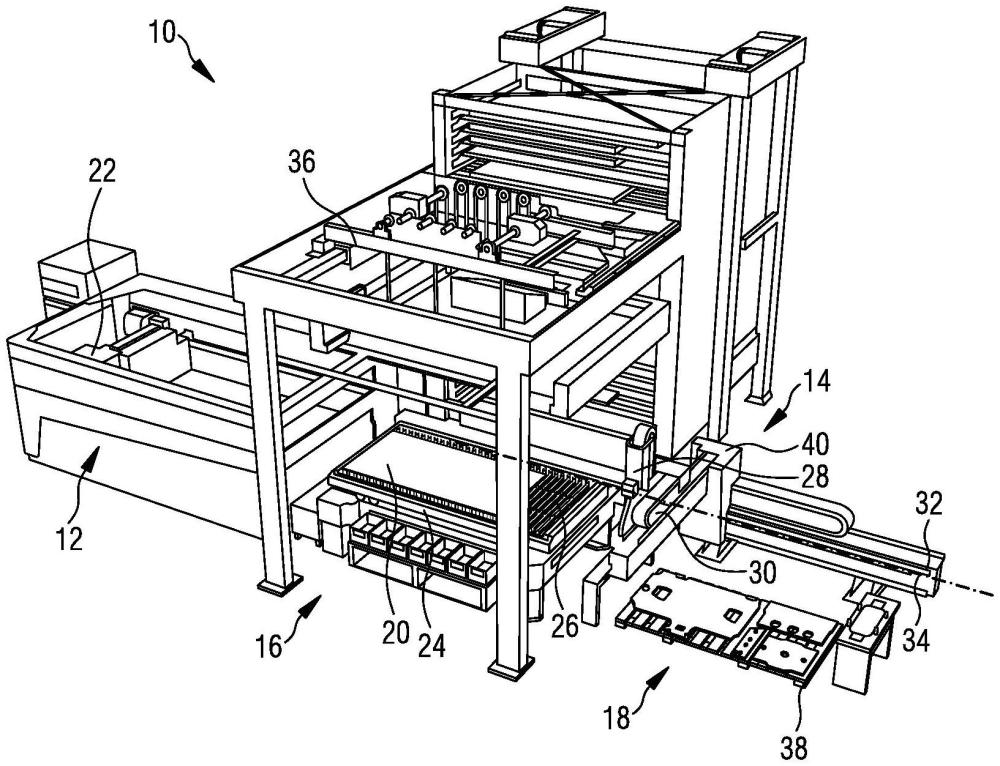

36、所基于的目的还通过一种总成来实现,该总成具有平床式机床、尤其是激光切割机床或冲裁机床以及分拣设备、尤其是上文描述的分拣设备,其中平床式机床被设计成用于制造工件并将工件安放在取出区域中;其中分拣设备被设计和配置成用于按照分拣流程对被安放在取出区域中的工件进行分拣。根据本发明,平床式机床被配置成用于提供过程信息并且分拣设备具有控制器,该控制器被配置成用于评估过程信息、由过程信息求取分拣干扰以及在求取到分拣干扰的情况下自动改变分拣流程。

37、在该总成的一个优选实施方式中:平床式机床具有监测传感装置,该监测传感装置被设计成用于求取过程信息并将过程信息传输至分拣设备的控制器。由此,可以特别快速且直接地提供过程信息。优选地,平床式机床被配置成用于自动传输过程信息。由此可以进一步提高自动化程度。

38、本发明的其他特征和优点从说明书、权利要求和附图得出。根据本发明,上述以及还将进一步阐述的特征可以各自单独地使用或多个任意便利组合地使用。所示出的和所描述的实施方式不应理解为穷举,而是更确切地说具有用于解说本发明的示例性特征。

- 还没有人留言评论。精彩留言会获得点赞!