电阻点焊的飞溅发生预测方法、电阻点焊方法以及焊接部件的制造方法与流程

本发明涉及一种电阻点焊的飞溅发生预测方法、电阻点焊方法以及焊接部件的制造方法。

背景技术:

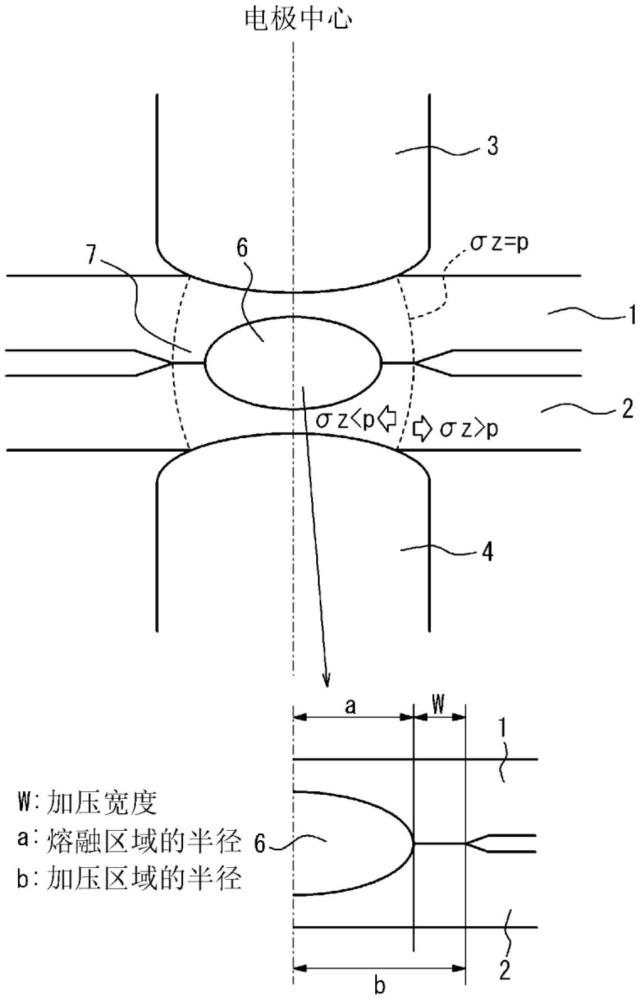

1、通常,在汽车车身(以下,也称车身)的接合中,使用作为搭接电阻焊方法的一种的电阻点焊方法。如图1所示,该焊接方法是夹着作为被接合材料的重叠的两张以上钢板1、2,并用一对电极3、4从其上下进行加压,同时在上下电极间接通焊接电流而进行接合的方法。在该焊接方法中,利用由流过焊接电流而产生的电阻发热来使钢板熔融,得到点状的焊接部。该点状的焊接部被称为熔核5。即,熔核5是电流流过重叠的钢板时,钢板1、2在钢板的接触位置处熔融并凝固的部分。通过该熔核5,钢板彼此接合成点状。

2、在电阻点焊中,焊接中以熔融金属不从钢板的接合面向外部飞散的方式保持电极对被接合材料的加压状态。然而,在利用电极的加压力无法抑制熔融金属的内压的情况下,可能会发生被称为飞溅的熔融金属向外部飞散的现象。如果发生飞溅,则飞散的熔融金属附着在焊接部周边而使外观变差。另外,熔核直径、接头强度产生偏差,焊接接头的质量不稳定。因此,从提高焊接接头的质量和确保强度的观点出发,希望在尽可能不发生飞溅的情况下获得直径大的熔核。

3、为了获得直径大的熔核,需要增加焊接时的热输入。然而,如果增加热输入,则飞溅发生的风险变高。因此,选择能够兼顾抑制飞溅的发生和确保熔核直径的焊接条件(以下,也称可高质量焊接的焊接条件)并不容易。

4、一般来说,在使用电阻点焊接合钢板的情况下,为了探索能够实现高质量焊接的焊接条件而实施了大量的事前试验。然后,确认熔核直径和飞溅发生行为的结果,并选择适当的条件。例如,在实际的车身接合时,需要对车身中假定的庞大种类的板组件实施事前试验,选择适当的焊接条件。这种事前试验的实施成为施工成本增大的重要因素。应予说明,上述的问题并不限于对汽车用钢板进行电阻点焊的情况,在对其他用途的钢板进行电阻点焊的情况下也同样存在。

5、针对这样的问题,例如,在专利文献1中公开了:

6、“一种电阻点焊的溅射产生预测方法,其特征在于,在通过夹着重叠在2个电极间的两个以上的被焊接材料,用该电极一边按压该被焊接材料一边通电而对上述两个以上的被焊接材料进行接合的电阻点焊中,对在该两个以上的被焊接材料中相互接触的任意两个上述被焊接材料的接触界面预测有无溅射产生的方法,

7、根据电极加压力和作用于非熔融部的力来预测有无上述溅射发生,

8、电极加压力是按压上述电极的上述被焊接材料的力,

9、非熔融部是上述电阻点焊时的上述相互接触的任意两个上述被焊接材料不熔融而相互接触的界面。”

10、现有技术文献

11、专利文献

12、专利文献1:日本特开2007-283328号公报

技术实现思路

1、这里,图2示出了利用普通的单通电对以重叠的两张钢板作为被接合材料进行电阻点焊时的焊接时间与被接合材料的熔融区域的直径的关系的一个例子。应予说明,被接合材料的熔融区域凝固后,成为熔核。如图2所示,在通电初期熔融区域急剧放大。并且,在通电后期熔融区域的直径变化变得缓慢,接近饱和直径(最终的熔核直径)。这样的通电中的熔融区域的增加速度(熔核的成长速度)的变化受通电中的电极―钢板间和钢板―钢板间的接触直径的变化、温度变化引起的电阻的变化等影响。另外,熔融金属的内压随着时间而变化。进而,随着通电进行,受到电极加压的熔核周边的非熔融区域的组织也发生变化。因此,只根据电极加压力、非熔融区域的作用力很难预测整个焊接工序中有无飞溅发生。

2、实际上现状是,在专利文献1公开的技术中,根据被接合材料、焊接条件,电阻点焊中有无飞溅发生的预测偏离的情况下也很多,希望改善预测精度。

3、本发明是鉴于上述现状而开发的,其目的在于提供一种不实施事前试验就能高精度地预测整个焊接工序有无飞溅发生的电阻点焊的飞溅发生预测方法。

4、另外,本发明的目的还在于提供一种在根据上述的电阻点焊的飞溅发生预测方法而确定的焊接条件下进行电阻点焊的电阻点焊方法和焊接部件的制造方法。

5、因此,发明人等为了实现上述的目的,反复深入研究,结果得到以下见解。

6、(1)如上所述,在电阻点焊中,焊接中以熔融金属不从钢板的接合面向外部飞散的方式保持电极对被接合材料的加压状态。因此,飞溅的发生行为与被接合材料的熔融区域周围的非熔融区域的加压状态具有相关性。然而,焊接中熔核的形成行为随时间变化。因此,仅根据非熔融区域的加压状态无法高精度地预测有无飞溅发生。

7、(2)基于上述几点,发明人等进行了反复研究,得到了以下见解。在考虑了非熔融区域的加压状态随时间的变化的基础上,进一步考虑熔融区域的增加速度(熔核的成长速度)的影响是有效的。由此,能够高精度地预测整个焊接工序中有无飞溅发生。

8、(3)即,在熔融区域的增加速度快的情况下,熔融区域的温度变化急剧,熔融区域周围的非熔融区域的加热引起的软化不能充分进行。另外,由于熔融金属引起的内压也很高,是比较容易发生飞溅的状态。另一方面,在熔融区域的增加速度慢的情况下,熔融区域周边的非熔融区域随着熔融区域的扩张而充分软化。另外,由于熔融金属引起的内压也低,因此与熔融区域的增加速度快的情况相比,飞溅不易产生。因此,在考虑了非熔融区域的加压状态随时间的变化的基础上,进一步考虑熔融区域的增加速度的影响,由此能够高精度地预测整个焊接工序中有无飞溅发生。

9、(4)另外,作为表示焊接中的被接合材料的熔融区域的增加速度和上述被接合材料的非熔融区域的加压状态随时间的变化的参数,例如优选使用w和dw/dt。

10、这里,

11、w:在钢板的接合面上,小于p(mpa)的被接合材料的厚度方向的压缩应力所作用的非熔融区域的宽度(mm),

12、t:焊接时间(ms),

13、dw/dt:w的时间变化量(mm/ms)。

14、(5)如图3所示,w是在作为被接合材料的钢板的接合面上,小于p(mpa)的被接合材料的厚度方向的压缩应力σz(以下也称压缩应力σz)所作用的非熔融区域(以下也称加压区域7)的宽度(以下也称加压宽度)。另外,图4示出了作为重叠的两张钢板的被接合材料而进行电阻点焊时的钢板的接合面上的焊接时间与加压宽度w、熔融区域的半径a和加压区域的半径b的关系的一个例子。应予说明,电阻点焊时的被接合材料的加压状态和熔融状态基本上在作为被接合材料的钢板的接合面上以电极中心成轴对称。也就是说,加压宽度w是加压区域的半径b减去熔融区域的半径a而得到的值。如图4所示,在通电初期的熔融区域的半径a的增加速度、也就是熔核的生长速度快的阶段,非熔融区域的软化无法进行充分。因此,加压区域的半径b的增加速度与熔融区域的半径a的增加速度相比变小。另一方面,通电后期的熔融区域的半径a的增加速度、也就是熔核的生长速度慢的阶段,加压区域的半径b的增加速度与熔融区域的半径a的增加速度为相同程度。

15、(6)因此,相当于加压区域的半径b减去熔融区域的半径a而得到的值的加压宽度w及其时间变化量即dw/dt是适当地表示进一步考虑熔融区域的增加速度(熔核的生长速度)的影响的被接合材料的非熔融区域的加压状态的参数。另外,通过使用各种焊接时间的w和dw/dt,能够高精度地预测整个焊接工序中有无飞溅发生。

16、本发明是基于上述见解,进一步研究而完成的。

17、即,本发明的主要构成如下。

18、1.一种电阻点焊的飞溅发生预测方法,是以重叠的两张以上的钢板作为被接合材料的电阻点焊的飞溅发生预测方法,

19、根据焊接中的上述被接合材料的熔融区域的增加速度和上述被接合材料的非熔融区域的加压状态随时间的变化,预测有无来自钢板的接合面的飞溅的发生。

20、2.根据上述1所述的电阻点焊的飞溅发生预测方法,其中,作为表示上述焊接中的上述被接合材料的熔融区域的增加速度和上述被接合材料的非熔融区域的加压状态随时间的变化的参数,使用w和dw/dt。

21、这里,

22、w:在钢板的接合面上,小于p(mpa)的被接合材料的厚度方向的压缩应力所作用的非熔融区域的宽度(mm),

23、t:焊接时间(ms),

24、dw/dt:w的时间变化量(mm/ms)。

25、3.根据上述2所述的电阻点焊的飞溅发生预测方法,其中,上述p为-100~0mpa的范围,

26、在从焊接开始时刻到焊接结束时刻的期间,

27、存在满足下式(1)的时刻和满足下式(2)的时刻中的至少一方的情况下,预测会发生飞溅,

28、在满足下式(1)的时刻和满足次式(2)的时刻均不存在的情况下。预测不发生飞溅,

29、·dw/dt≤-0.010的时间范围

30、w<a×d0.3···(1)

31、·dw/dt>-0.010的时间范围

32、w<b×d0.3···(2)

33、这里,

34、d:被接合材料的厚度(mm)

35、a:系数a

36、b:系数b,其中,a>b。

37、4.根据上述3所述的电阻点焊的飞溅发生预测方法,其中,上述系数a为0.10~0.30的范围,并且上述系数b为0.01~0.25的范围。

38、5.一种电阻点焊方法,在根据上述1~4中任一项所述的电阻点焊的飞溅发生预测方法而确定的焊接条件下进行电阻点焊。

39、6.一种焊接部件的制造方法,在根据上述1~4中任一项所述的电阻点焊的飞溅发生预测方法而确定的焊接条件下进行电阻点焊。

40、根据本发明,不实施事前试验就能高精度地预测整个焊接工序有无飞溅发生,因此能够低成本且高效地选择可高质量焊接的焊接条件。另外,随之,车身等进行电阻点焊而制造的焊接部件的生产率大幅提高,在产业上具有特别的效果。

- 还没有人留言评论。精彩留言会获得点赞!