一种USB盒子自动组装设备的制作方法

本发明涉及组装设备,尤其涉及一种usb盒子自动组装设备。

背景技术:

1、usb盒子的形式多种多样,通常根据产品的需要定制而成,现有一种usb按钮盒,包括底座、盖板和两根铰接轴,盖板上设有凹槽可以供底座放入,盖板上设有两个相互同轴的第一插接孔,底座上设有两个相互同轴的第二插接孔,底座放入盖板上的凹槽上之后,两个第二插接孔分别位于两个第一插接孔的旁侧,且两个第二插接孔分别与两个第一插接孔同轴,两根铰接轴分别穿设在两组相互对应的第一插接孔和第二插接孔内,盖板上背离第一插接孔的一侧设有卡扣,底座上对应于卡扣的位置处设有锁止板,底座放入盖板上的凹槽内时,卡扣卡住锁止板以将底座锁止在盖板上的凹槽内。

2、在组装上述usb按钮盒时,需要先将底座放置在盖板上的凹槽处,之后按压底座,使卡扣将底座卡在凹槽内,之后在每组第一插接孔和第二插接孔处分别插入一根铰接轴,即完成对usb按钮盒的组装。目前的组装过程通常由人工完成,人工组装效率较低,特别是将铰接轴插入第一插接孔和第二插接孔内的步骤,对工人的操作熟练度和手指灵活度有一定的要求,新手在组装时速度较慢,会对生产效率造成影响。

技术实现思路

1、本发明提供一种usb盒子自动组装设备,以解决现有技术中人工组装usb盒子的组装效率较低的技术问题。

2、为解决上述问题,本发明提供的一种usb盒子自动组装设备采用如下技术方案:

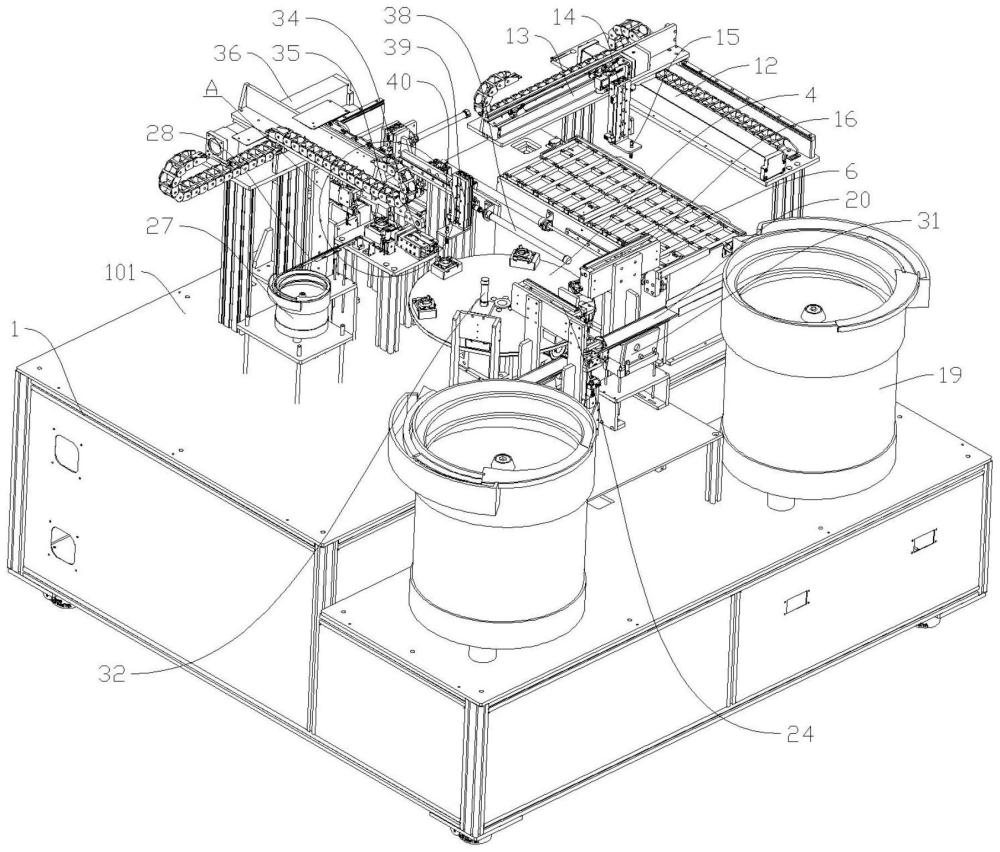

3、一种usb盒子自动组装设备,包括:

4、机架,机架上设有组装转盘和用于驱动组装转盘转动的步进式旋转驱动机构,所述组装转盘上设有用于放置盖板和底座的支撑座;

5、机架上于组转转盘的旁侧沿组装转盘的转动方向依次设有盖板供料机构、底座供料机构、压紧机构和铰接轴组装机构;

6、所述盖板供料机构用于供应盖板,机架上于盖板供料机构的旁侧设有盖板转移机构,盖板转移机构用于将盖板供料机构处的盖板转移至组装转盘上的支撑座上;

7、所述底座供料机构用于供应底座,机架上于底座供料机构的旁侧设有底座转移机构,底座转移机构用于将底座供料机构处的底座转移至组装转盘上放置了盖板的支撑座上;

8、所述压紧机构用于压紧支撑座上的盖板和底座,使底座扣合在盖板上的凹槽内;

9、机架上于所述铰接轴组装机构的旁侧设有用于供应铰接轴的铰接轴供料机构,机架上还设有用于将铰接轴供料机构处的铰接轴转移至铰接轴组装机构处的铰接轴转移机构;

10、所述铰接轴组装机构用于将铰接轴插设进相互扣合的盖板和底座上的第一插接孔和第二插接孔内。

11、上述技术方案的有益效果是:组装转盘带动其上的支撑座转动至盖板供料机构处,盖板转移机构将盖板供料机构上的盖板转移到组装转盘上的支撑座上,之后组装转盘带动放置有盖板的支撑座转动到底座供料机构处,底座转移机构将底座供料机构处的底座转移到组装转盘上放置有盖板的支撑座上的盖板上,之后组装转盘带动放置有盖板和底座的支撑座移动至压紧机构处,压紧机构将底座压入盖板上的凹槽内,使盖板与底座扣合,形成盖板与底座的组合件,之后组装转盘带动放置了盖板与底座的组合件的支撑座转动至铰接轴组装机构处,铰接轴转移机构将铰接轴转移到铰接轴组装机构处,铰接轴组装机构将铰接轴组装到盖板与底座的组合件上,即完成对整个usb盒子的组装,该设备实现了对usb盒子的自动化组装,与人工操作组装usb盒子的组装方式相比,组装效率更高,usb盒子的装配质量更好。

12、进一步的,所述盖板供料机构包括安装在机架上的第一存放箱体,机架上于第一存放箱体的下方设有第一升降驱动机构,第一升降驱动机构的升降输出端连接有第一托板,第一托板位于所述第一存放箱体内,第一托板上放置有多个上下叠加布置的盖板存料盒,盖板存料盒上具有多个呈阵列排布且开口朝上的盖板存料腔,盖板存料腔用于放置盖板。

13、上述技术方案的有益效果是:第一存放箱体内具有可升降的第一托板,第一托板上放置有多个上下叠加布置的盖板存料盒,当位于顶部的盖板存料盒内的盖板被取完时,可以将位于最顶部的空的盖板存料盒取下,每取下一个盖板存料盒,第一托板向上移动一个盖板存料盒厚度尺寸的距离,以补上被取下的盖板存料盒的位置,使位于顶部的盖板存料盒始终上料至同一高度,便于盖板转移机构将盖板从盖板存料盒上取出。

14、进一步的,所述机架上于第一存放箱体的旁侧安装有第二存放箱体,机架上于第二存放箱体的下方设有第二升降驱动机构,第二升降驱动机构的升降输出端连接有第二托板,第二托板位于所述第二存放箱体内;

15、所述第一存放箱体的旁侧设有存料盒转移机构,存料盒转移机构用于将位于第一存放箱体顶部的空的盖板存料盒转移至第二存放箱体内。

16、上述技术方案的有益效果是:第二存放箱体用于存放空的盖板存料盒,存料盒转移机构将第一存放箱体顶部的取完盖板的空的盖板存料盒自动转移至第二存放箱体内,实现对空存料盒的自动化转移,第二存放箱体内每放置一个盖板存料盒,第二托板向下移动一个盖板存料盒的厚度尺寸的距离,便于存料盒转移机构转移盖板存料盒。

17、进一步的,所述支撑座上设有用于放置盖板和底座的放置槽,所述机架上于组装转盘与盖板供料机构之间设有盖板角度调整机构,盖板角度调整机构包括盖板转动驱动机构和连接在盖板转动驱动机构的转动输出端的盖板定位座,盖板定位座上设有与盖板的形状相匹配的盖板定位凹槽,盖板转动驱动机构用于驱动盖板定位座上的盖板转动设定角度,以使盖板定位座上的盖板的摆放角度与所述组装转盘上的支撑座上的放置槽的摆放角度相适配;

18、所述盖板转移机构包括第一盖板转移组件和第二盖板转移组件,第一盖板转移组件用于将盖板存料盒中的盖板转移至所述盖板定位凹槽内,第二盖板转移组件用于将盖板定位凹槽内的盖板转移至组装转盘上的支撑座上。

19、上述技术方案的有益效果是:在将盖板转移到组装转盘上之前,先试用第一盖板转移组件将盖板转移到盖板角度调整机构处,盖板转动驱动机构驱动盖板转动设定角度,使盖板的摆放方位与组装转盘上的支撑座上的放置槽的角度方位相匹配,之后再使用第二盖板转移组件将角度调整好的盖板转移到支撑座上,使盖板可以顺利放入支撑座上的定位凹槽内。

20、进一步的,所述底座供料机构包括底座振动盘上料机,底座振动盘上料机的出料端连接有底座上料轨道;

21、机架上于底座上料轨道的末端安装有底座角度调整机构,所述底座角度调整机构包括底座转动驱动机构和连接在底座转动驱动机构的转动输出端的底座定位座,底座定位座上设有用于放置底座的底座定位凹槽,底座定位座位于所述底座上料轨道的输送末端,以使底座由上料轨道上输出后落入底座定位座上的底座定位凹槽内;

22、所述底座转动驱动机构用于驱动底座定位座转动设定角度以使底座定位座上的底座的摆放角度与所述组装转盘上的支撑座上的盖板的摆放角度相适配,所述底座转移机构位于底座角度调整机构的旁侧,底座转移机构用于将底座定位凹槽内的底座转移至组装转盘上放置有盖板的支撑座上。

23、上述技术方案的有益效果是:底座从底座振动盘上料机出来之后,先移动至底座角度调整机构处进行角度调整,使底座的摆放方位与组装转盘上的支撑座上的盖板的摆放方位相匹配,再使用底座转移机构将底座转移到组装转盘上的支撑座上的盖板上方,使底座能位置准确的顺利放入盖板上。

24、进一步的,所述压紧机构包括压紧驱动件和连接在压紧驱动件的压紧输出端的压块,所述压紧驱动件用于驱动压块朝向组装转盘上放置有盖板和底座的支撑座移动,以将底座压入盖板上的凹槽内使盖板与底座相互扣合。

25、上述技术方案的有益效果是:使用压紧驱动件驱动压块朝向盖板和底座移动,使底座压入盖板的凹槽内,压紧方式简便。

26、进一步的,所述机架上于组装转盘与铰接轴组装机构之间设有组合件转移机构,组合件转移机构用于将组装转盘上组装在一起的盖板和底座的组合件转移至铰接轴组装机构处以组装铰接轴。

27、上述技术方案的有益效果是:将盖板和底座的组合件从组装转盘上转移到铰接轴组装机构处以进行铰接轴的组装,

28、进一步的,所述铰接轴组装机构包括设于机架上的组装底座,组装底座上设有用于放置盖板和底座的组合件的组合件凹槽,组装底座上于组合件凹槽的两侧各设有一个用于放置铰接轴的铰接轴放置槽,铰接轴放置槽用于正对于组合件凹槽中的盖板和底座的组合件中的第一插接孔和第二插接孔设置;

29、所述铰接轴组装机构还包括分别位于所述组装底座两侧的两组铰接轴推入机构,铰接轴推入机构用于将铰接轴放置槽内的铰接轴推入盖板和底座的组合件中的第一插接孔和第二插接孔内。

30、上述技术方案的有益效果是:将铰接轴转移到组装底座上的铰接轴放置槽内,实现铰接轴在盖板和底座的组合件旁边的定位,使铰接轴保持与盖板上的第一插接孔和底座上的第二插接孔同轴的状态,再使用铰接轴推入机构将铰接轴推入第一插接孔和第二插接孔内,实现对铰接轴的安装,铰接轴可以更准确的插入第一插接孔和第二插接孔内,铰接轴的插设效率更高。

31、进一步的,所述铰接轴供料机构包括铰接轴振动盘上料机,铰接轴振动盘上料机的出料端连接有铰接轴上料轨道,所述铰接轴转移机构用于将所述铰接轴上料轨道输送末端的铰接轴转移至所述铰接轴放置槽内。

32、进一步的,所述机架上于铰接轴组装机构的旁侧设有成品输送线,机架上于所述成品输送线与铰接轴组装机构之间设有成品转移机构,成品转移机构用于将铰接轴组装机构处组装好的usb盒子成品转移至成品输送线上。

33、上述技术方案的有益效果是:usb盒子组装完之后,将其转移至成品输送线上随成品输送线输出,实现对usb盒子成品的自动化搬运。

- 还没有人留言评论。精彩留言会获得点赞!