自动MIG焊接头及自动MIG焊接设备的制作方法

本发明涉及自动焊接设备,尤其涉及一种自动mig焊接头及自动mig焊接设备。

背景技术:

1、如图1所示第一储水桶11和第二储水桶12,第一储水桶11和其上的二个第一连接管13以及第二储水桶12和其上的二个第二连接管14通常都是一次性冲压成型加工得到的,管壁很薄,二个第一连接管13与各自对应的第二连接管14之间均通过焊接连接形成环形焊缝15。

2、由于二个第一连接管13与各自对应的第二连接管14拼合后,第一储水桶11和第二储水桶12之间的间距h只有12mm,空间很小,因而目前对于二个第一连接管13与各自对应的第二连接管14之间的焊接方式依然沿用传统手工焊接方式。采用传统手工焊接方式存在如下主要缺陷:

3、一是由于被焊部分的管壁很薄,并且第一储水桶11和第二储水桶12之间供操作的空间又较小,间距仅有12mm,因而焊接难度大,操作困难,环形焊缝的质量依赖于焊工的焊接水平,对焊工的焊接水平要求严苛;

4、二是焊工工作在高温、高热等非常恶劣的工作环境之中,而焊接速度非常缓慢,焊工需要长时间保持一个基本上是固定的姿态才能完成焊接工作,焊工的劳动强度大;此外,焊接过程中还需要长时间保持观察强弧光,对人体伤害较为严重。

技术实现思路

1、本发明所需解决的技术问题是:提供一种能自动焊接且焊接质量稳定的自动mig焊接头,采用该自动mig焊接头的自动mig焊接设备可以快速高效、高质量焊接得到图1所示环形焊缝。

2、为解决上述问题,本发明采用的技术方案是:所述的自动mig焊接头,包括:外壳、具有导电性能的c齿轮以及能导电于c齿轮上的电路结构;在所述外壳前部设置有c齿轮安装腔,在所述c齿轮安装腔的上腔壁或下腔壁上设置有环形轨道条,在所述c齿轮上设置有与环形轨道条配合的环形凹槽,所述c齿轮通过环形凹槽安装于环形轨道条上,且所述c齿轮由驱动装置驱动在环形轨道条上移动的过程中c齿轮相对于自身轴线转动;

3、在所述外壳的前侧端面上向内依次开设有上下贯通的矩形通道和上下贯通的圆孔通道,且所述圆孔通道的轴线与c齿轮的轴线重叠;当c齿轮在驱动装置的驱动下转动至c齿轮的缺口位于矩形通道处时,待焊工件的焊接部位就能经矩形通道进入圆孔通道中了;

4、在所述c齿轮的外圆周壁上向内开设有c形凹槽,所述c形凹槽的两端分别贯穿c齿轮的两端端面;在c形凹槽的槽底开设有若干贯穿c齿轮内侧壁的通气孔,在所述c形凹槽的槽底向内开设有焊丝通道,焊丝通道的前端与固定于c齿轮内侧壁上的导电嘴的内通道连通;此时,电路结构通过c齿轮导电于导电嘴上;

5、在所述外壳的侧壁上开设有供焊丝通过的开口,焊丝穿过开口、c形凹槽、焊丝通道后伸入导电嘴的内通道中;在c齿轮与开口之间设置有引导焊丝进入c形凹槽中的引导结构,在焊丝通道中设置有防止焊丝脱出的防脱结构。

6、进一步地,前述的自动mig焊接头,其中,所述外壳由上部外壳和下部外壳构成,上部外壳通过若干紧固件固定于下部外壳上;所述上部外壳的上表面由前向后依次由第一上平面、第一竖向面、第二上平面、第二竖向面、第三上平面构成由前向后上升的台阶面结构;所述下部外壳的下表面由前向后依次由第一下平面、第三竖向面、第二下平面、第四竖向面、第三下平面构成由前向后下降的台阶面结构;

7、所述第一上平面和所述第一下平面两者上下位置对应,且第一上平面和第一下平面所处的壳体为第一长方体状壳体;所述第二上平面和所述第二下平面两者上下位置对应,且第二上平面和第二下平面所处的壳体为第二长方体状壳体;所述第三上平面和所述第三下平面两者上下位置对应,且第三上平面和第三下平面所处的壳体为第三长方体状壳体;所述矩形通道和圆孔通道位于第一长方体状壳体上,且所述第一长方体状壳体的高度小于等于10mm;所述第一长方体状壳体的高度小于第二长方体状壳体的高度,所述第二长方体状壳体的高度小于第三长方体状壳体的高度。

8、进一步地,前述的自动mig焊接头,其中,在所述外壳后部设置有驱动齿轮组安装腔,所述驱动齿轮组安装腔与c齿轮安装腔连通;所述驱动装置的结构为:在所述外壳上固定安装有驱动电机,所述驱动电机的电机轴伸入驱动齿轮组安装腔中后与位于驱动齿轮组安装腔中的主齿轮固定连接;所述主齿轮的左部与c齿轮的左部之间通过至少一个左部惰轮实现齿轮传动,所述主齿轮的右部与c齿轮的左部之间通过至少一个右部惰轮实现齿轮传动,且左部惰轮和右部惰轮的个数相同;

9、在所述外壳上固定安装有编码器,编码器的测量轴伸入驱动齿轮组安装腔中后与位于驱动齿轮组安装腔中的测量齿轮固定连接,所述测量齿轮与主齿轮啮合。

10、进一步地,前述的自动mig焊接头,其中,在主齿轮的外圆周壁上向内开设有一圈凹槽,所述开口贯穿驱动齿轮组安装腔,焊丝穿过开口、凹槽、引导结构、c形凹槽、焊丝通道后伸入导电嘴的内通道中;所述引导结构为:在驱动齿轮组安装腔中设置有第一v槽滑轮和第二v槽滑轮,焊丝穿过开口、凹槽后呈s形缠绕于第一v槽滑轮和第二v槽滑轮上,而后经c形凹槽、焊丝通道后伸入导电嘴的内通道中。

11、进一步地,前述的自动mig焊接头,其中,所述防脱结构为:在焊丝通道中设置有第一挡柱,在第一挡柱的侧壁上向内开设有卡槽,第二挡柱通过螺纹连接于焊丝通道中,焊丝从卡槽与第二挡柱的头部之间的空间穿过。

12、进一步地,前述的自动mig焊接头,其中,在位于导电嘴处的c齿轮内侧壁上安装有阻挡飞溅物的v形挡板。

13、进一步地,前述的自动mig焊接头,其中,所述各通气孔由c形凹槽的一端向另一端方向呈均匀间隔分布,且各通气孔的轴线汇集于c齿轮的轴线上。

14、进一步地,前述的自动mig焊接头,其中,在环形凹槽的槽底开设有若干第一定位孔,所述各第一定位孔由环形凹槽的一端向另一端方向呈均匀间隔分布;在每个第一定位孔中均固定设置有一个第一定位珠;c齿轮通过环形凹槽安装于环形轨道条上时,c齿轮通过各第一定位珠与环形轨道条滚动接触;

15、在与环形凹槽相背的c齿轮的表面上开设有若干第二定位孔,所述各第二定位孔由c齿轮缺口的一端向另一端方向呈均匀间隔分布;在每个第二定位孔中均固定设置有一个第二定位珠;c齿轮通过环形凹槽安装于环形轨道条上时,c齿轮通过各第二定位珠与c齿轮安装腔的腔壁滚动接触。

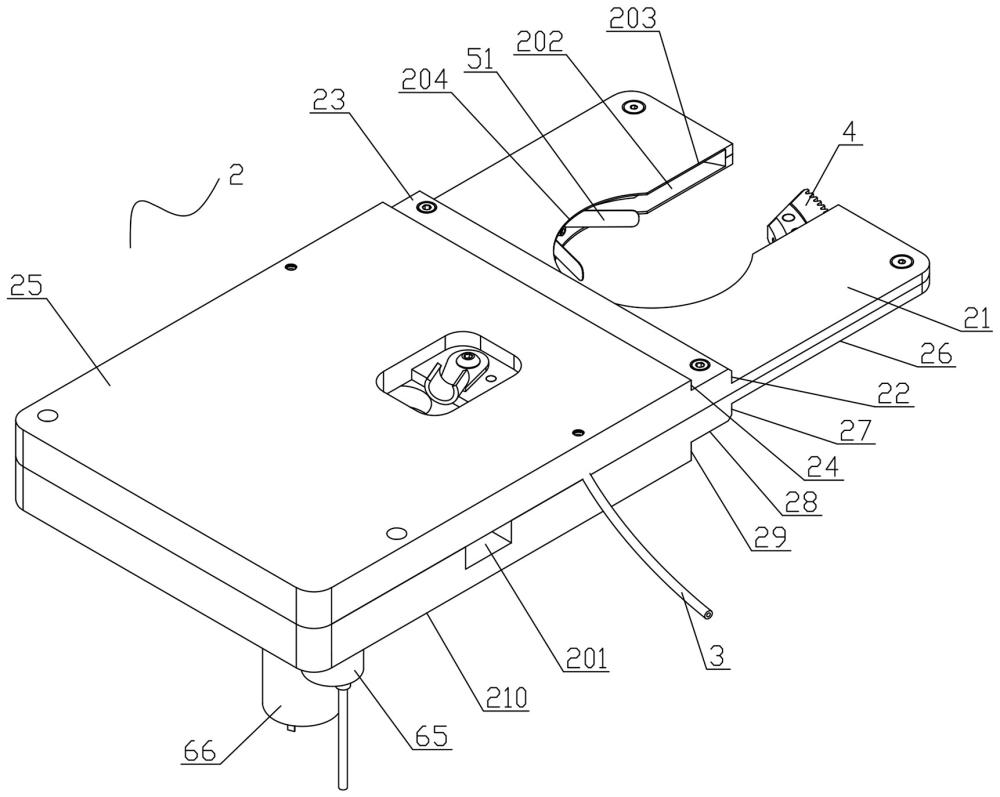

16、本方案还公开了自动mig焊接设备,包括:机架和自动mig焊接头,所述自动mig焊接头采用本方案中所述的自动mig焊接头;

17、在机架上安装有用于支撑自动mig焊接头及待焊接工件的支撑架;所述支撑架包括:第一绝缘支撑板、第二绝缘支撑板、第三绝缘支撑板,第一绝缘支撑板、第二绝缘支撑板、第三绝缘支撑板通过若干连接梁连接;待焊工件搁置于第一绝缘支撑板上的搁置孔、第二绝缘支撑板上的搁置孔、第三绝缘支撑板上的搁置孔后由连接于机架上的挡板限位;

18、自动mig焊接头通过矩形通道使待焊工件的待焊部位进入圆孔通道中后, 在自动mig焊接头的前部和待焊工件之间设置有前部绝缘壳体,在自动mig焊接头的后部上表面与待焊工件之间设置有上部绝缘块,在自动mig焊接头的后部下表面与待焊工件之间设置有下部绝缘块,且前部绝缘壳体、上部绝缘块、下部绝缘块分别夹设固定于第二绝缘支撑板和第三绝缘支撑板之间,将焊接区域合围住;

19、在所述下部绝缘块的后端面上向内开设有第一气体通道,在所述第一气体通道的后端安装有气体连接头,所述第一气体通道的前端与第二气体通道连通,第二气体通道的轴线呈左右水平方向摆放,在第二气体通道的内壁上由左向右依次均匀间隔开设有若干气孔,各气孔分别贯穿下部绝缘块的前端面、并与焊接区域连通。

20、本发明的有益效果是:相比传统手工焊接,自动mig焊接头热输入更加均匀,焊接质量稳定可靠、一致性好;焊接速度能实时调节,能应用于狭窄空间,应用更加灵活便利,适应的场景更广阔。

- 还没有人留言评论。精彩留言会获得点赞!