一种新型线切割中走丝机床的制作方法

本发明涉及线切割技术的,具体为一种新型线切割中走丝机床。

背景技术:

1、中走丝线切割放电加工机床将移动的金属丝作为工具电极使用,并在该金属丝电极和工件之间的间隙产生放电,从而将工件加工成所希望的形状,中走丝是快走丝的升级产品,所以也可以叫:能多次切割的快走丝机床。

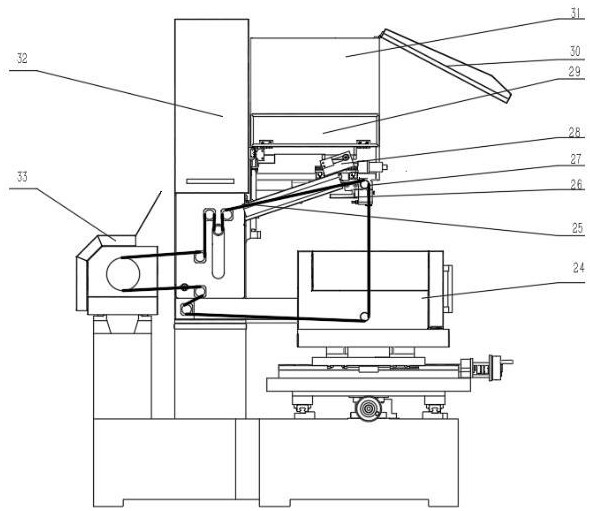

2、现有的一种线切割中走丝机床如图1所示,主要包含:床身、传动机构、中托板、上托板、下线架,工件架支撑组件、下喷水板组件、上喷水板组件、上线架、z轴升降机构、立柱、运丝组件等。z轴升降机构和上线架头、上喷水板组件固定在立柱上,最后固定到床身上,床身对整个机床起到物理支撑作用。切割工件的电极丝缠绕在运丝组件上面,依次穿过涨丝机构、上线架、喷水板组件、下线架,最后回到运丝组件,形成封闭的缠绕,进而实现对工件的往复切割。

3、线切割中走丝机床通过电极丝的运动将工件切割成需要的形状,跳步加工是在某一个位置完成加工之后,精确移动到下一个位置再进行切割加工,这个功能是线切割中走丝机床常用的一个功能。在连续加工比如跳步加工的时候,如果工件需要取出废料,此时需要将z轴的上线头抬升,进而才能有取料废的空间,同时还需要保证上下线架组件导轮和导电块可以保持在距离工件上下表面合适的距离,目前市场上的中走丝机床绝大部分不具备慢走丝机床的自动穿丝功能,因此,抬升z轴取出废料的同时需要拆除电极丝会极大的增大重复穿电极丝的工作量,生产效率有待提高。

技术实现思路

1、本发明的目的是提供一种新型线切割中走丝机床。

2、为实现上述目的,本发明提供了如下技术方案:

3、包括床身,所述床身沿重力方向的顶壁固定设置有立柱和运丝组件,所述立柱沿长宽高方向分别设置有x轴、y轴和z轴,所述床身顶壁固定设置承托工件的工件架组件,所述工件架组件靠近床身的一面固定设置有驱动工件架组件沿x轴方向移动的的x轴传动组件和沿y轴方向移动的y轴传动组件,所述立柱侧壁固定安装有涨丝组件,所述立柱靠近床身一端的外壁延伸设置有下线架,所述下线架末端固定设置下线头组件,所述下线头组件顶壁固定设置有镂空的桥板,所述立柱外壁固定安装设置有沿z轴移动的滑枕和驱动滑枕移动的z轴传动组件,所述滑枕靠近桥板的一面固定设置有上线头组件,所述运丝组件包括运丝滚筒,所述运丝滚筒转动安装于床身顶壁,所述运丝滚筒缠绕设置有电极丝,所述电极丝依次穿过涨丝组件、上线头组件和下线头组件回绕运丝滚筒设置,所述涨丝组件绷紧电极丝设置,所述上线头组件固定安装有上导电单元,所述下线头组件固定安装有下导电单元。

4、所述涨丝组件包括涨丝面板,所述涨丝面板固定在立柱侧壁,所述涨丝面板贯穿开有滑槽,所述滑槽卡合设置上下滑动的活动导轮,所述涨丝面板远离立柱的一面分别固定安装有第二导轮和第三导轮,所述第二导轮和第三导轮分布设置于滑槽两侧,所述涨丝面板靠近立柱的一面固定设置有分布于滑槽两侧的支撑座,所述支撑座之间连接设置有成对的滑杆,所述滑杆间隔平行分布设置于滑槽两侧,所述滑杆滑动套设有配重块,所述配重块靠近滑槽的一面固定连接活动导轮设置,所述电极丝依次穿过第二导轮、活动导轮和第三导轮设置,所述第二导轮、活动导轮和第三导轮内为阻尼导轮。所述涨丝面板外壁固定设置有断丝检测组件,所述断丝检测组件包括导电块安装座,所述导电块安装座固定于涨丝面板外壁,所述导电块安装座卡合转动连接设置有导电螺栓,所述导电螺栓螺纹连接设置有导电块本体,所述导电块本体电性连接设置有接线端子,所述接线端子外接断丝检测信号线设置。

5、所述涨丝面板贯穿设置有卡合滑动的锁止按键,所述配重块外壁固定设置有配合卡扣,所述卡扣开设有配合锁止按键末端穿入涨丝面板的卡合孔。

6、通过采用上述技术方案,配重块与活动导轮共同组成配重系统,当锁止按键处于松开的状态时,配重系统的重量通过活动导轮传递到电极丝上,将整个电极丝张紧,使其保持适当的松紧程度处于自适应紧绷状态,当摁动锁止按键朝涨丝面板移动直至锁止按键末端嵌入卡扣固定,此时配重系统锁止,电极丝处于恒定紧绷状态,抬升z轴取出废料时不需要拆除电极丝,整个涨丝组件结构设计及其穿丝方式,高行程的活动导轮可以实现对电极丝大幅度的收紧和放松,可以实现在整个z轴传动组件在进行上下移动时,电极丝有足够的伸缩量可以配合移动,进而可以给电极丝提供合适的张紧力又可以实现抬升z轴取出废料的同时不拆除电极丝,保证z轴的刚性的同时还可以实现需要的功能,提升加工的便利性从而提高工件的生产效率,同时由于第二导轮、活动导轮和第三导轮皆为阻尼导轮,具有良好的阻尼效果,z轴机构在进行上下移动时或者进行中走丝线切割过程中,有效对抗配重块的惯性,当配重块朝向第二导轮、第三导轮移动速度过快,会导致短时间内失去对电极丝的紧绷效果导致电极丝脱离,当配重块远离第二导轮、第三导轮移动速度过快时,会导致短时间内施加在电极丝上的冲量过大导致受力增大过度绷紧电极丝,因此阻尼导轮的设置可以促使配重块在阻尼效果的作用下缓速平稳运动,保证配重系统可以稳定流畅运行。

7、使用时,断丝检测组件具有良好的断丝检测效果,当电极丝意外断裂时,电极丝带动导电块本体便会失去电性,此时断丝检测信号线检测出导电块本体失去电性,便可以发送信号至终端控制系统提醒操作人员电极丝已断电请及时检修,同时导电螺栓可以自由旋动,可以通过在导电块本体与导电块安装座调节垫片的方式来调节导电块本体的安装位置,进而调整导电块本体达到最合适的安装位置。

8、进一步地,所述x轴传动组件、y轴传动组件和z轴传动组件结构包括定位安装的杆件安装板,所述杆件安装板成对设置,所述杆件安装板固定设置有步进电机,所述步进电机转动轴共轴连接有传动丝杠,所述传动丝杠末端转动连接另一杆件安装板设置,所述传动丝杠螺纹连接有传动块,所述x轴传动组件、y轴传动组件和z轴传动组件的传动丝杠分别沿x轴、y轴和z轴设置,所述x轴传动组件杆件安装板固定设置于床身顶壁,所述x轴传动组件传动块固定连接设置有中托板,所述中托板远离x轴传动组件的一面固定设置有y轴传动组件的杆件安装板,所述y轴传动组件的传动块固定连接设置有上托板,所述上托板顶壁固定设置有固定工件的工件架组件,所述z轴传动组件的杆件安装板固定设置于立柱外壁,所述z轴传动组件传动块固定连接滑枕设置。

9、通过采用上述技术方案,使用时步进电机接入终端控制系统设置,x轴传动组件、y轴传动组件之间互相配合,可以在x轴方向和y轴方向上灵活地调整工件架组件的移动距离,结合丝杠可以高精度顺滑地调节工件的加工轨迹,具有良好的加工效果,z轴传动组件可以根据实际需要调节上线头组件的位置,整个线切割中走丝的整体机械结构设计中,z轴传动组件的结构形式保证了升降的刚性和精度,需要进行工件加工时,调节上线头组件和下线头组件靠近尽可能地贴近工件,可以有效缩短加工区域的电极丝长度,电极丝长度缩小两处连接点接近受力不变的情况下,电极丝切割过程中的形变量也会降低,切割精度有效提高。

10、理论上,导电单元距离工件越近越好,离工件越近越有利于电极丝与工件之间的放电,机床的放电更稳定、切割效率更高,因此z轴传动组件可以有效调节上导电单元与工件之间的加工距离,上导电单元沿z轴方向上下进行位置调整,以适配不同厚度的工件,使得上导电单元和待加工工件之间的距离始终维持于合理值范围内,进而确保在执行线切割的进程中加工电流始终维持于稳定区间内,即意味着待加工工件与电极丝之间所形成电压具有良好的稳定性,最终确保线切割加工具有较高的切割效率以及切割质量。

11、进一步地,所述阻尼导轮包括定位设置的定位轴,所述定位轴外缘固定套设有轮体,所述轮体内设有阻尼空腔,所述定位轴位于阻尼空腔内部的外缘延伸垂直设置有阻尼板,所述阻尼空腔填充设置有足量的硅油,所述阻尼空腔与定位轴的连接缝隙覆盖设置有橡胶防漏圈,所述电极丝环绕轮体一圈设置。

12、通过采用上述技术方案,由于硅油本身具有粘滞性,轮体在电极丝的带动下转动时,内部的硅油与定位设置的定位轴及其阻尼板进行粘滞性地阻挡产生阻尼效果,且轮体转速越快,阻尼效果越明显,配重块在自适应阻尼效果的控制下可以保持稳定流畅地运行状态。

13、进一步地,所述滑枕底壁固定设置有uv模组连接板,所述uv模组连接板固定连接设置有uv模组,所述上线头组件固定连接uv模组底壁设置。

14、进一步地,所述滑枕外壁固定安装设置有头罩钣金,所述头罩钣金包裹滑枕和上线头组件设置,所述头罩钣金侧壁分别设置有前门开口和侧门开口,所述前门开口和侧门开口分别设置有头罩前门和头罩侧门,所述立柱外壁竖直设置有上下滑动的涨丝钣金移门,所述涨丝钣金移门盖合涨丝组件设置,所述床身外壁固定设置有运丝底座,所述运丝滚筒转动安装设置于运丝底座,所述运丝底座外壁固定设置有包裹运丝滚筒的运丝钣金护罩,所述上托板顶壁固定安装设置有包裹工件架组件的水槽钣金护罩,所述上线头组件外壁固定设置有包裹电极丝的上线架接水板、上线架钣金护罩、上线架护罩连接板,所述上线架钣金护罩靠近上线头组件的一端固定连接上线架护罩连接板设置,所述上线架钣金护罩远离上线头组件的一端提拉设置有铰链,所述铰链固定连接涨丝面板外壁设置,所述上线架接水板固定设置于上线架钣金护罩远离铰链一端的下方,所述上线架护罩连接板远离上线架钣金护罩的一端转动连接设置于uv模组连接板外壁,所述下线架末端设置有下线架架头本体,所述下线架外壁固定设置有包裹电极丝的下线架接水板,所述下线架架头本体外壁固定设置有包裹电极丝的下线架盖板。

15、通过采用上述技术方案,线切割中走丝机床在进行实际加工时,电极丝的状态高速正反转,加工过程需要线切割切削液来保障正常放电,电极丝上面会附着线切割切削液,高速正反转的电极丝周围会形成水雾,因此,实际线切割加工时需要将电极丝包裹成一个密闭的空间,进而防止线切割切削液污染机床和周围环境, 运丝滚筒附近的电极丝通过运丝钣金护罩收集汇总线切割切削液,涨丝组件附近的电极丝通过涨丝钣金移门收集汇总线切割切削液,下线架附近的电极丝通过下线架接水板收集汇总线切割切削液,下线架头附近的电极丝通过下线架盖板收集汇总线切割切削液,上线头组件附近的电极丝通过上线架盖板收集汇总线切割切削液,第三导轮和上线架组件之间的电极丝附近的线切割切削液,通过上线架钣金护罩将电极丝包裹住,上线架钣金护罩一端通过铰链安装在涨丝组件的侧面,可以做旋转运动,另外一端固定在上线架护罩连接板上面,上线架护罩连接板转动连接在uv模组连接板,这种结构可以在上线头组件沿z轴升降过程中,上线架钣金护罩可以自适应调整始终将电极丝包裹住,头罩侧门和头罩前门可以翻转打开,便于穿丝操作将电极丝固定到各个导轮上,完成加工前的准备工作。线切割机床开始加工时将头罩侧门翻转下来,可以将上线架钣金护罩敞开的一侧完全遮盖,此时可以完全遮挡第三导轮和上线架组件之间的电极丝附近的线切割切削液,当上线架钣金护罩沿y轴运动至最右侧与水槽钣金护罩最左侧会存在错位,此时水槽钣金护罩里面的线切割切削液无法流到水槽钣金护罩里面,会污染机床和周围环境,上线架接水板安装在上线头组件下方右侧,可以将水槽钣金护罩里面的线切割切削液导流到上线架接水板的最左侧,保障线切割切削液始终滴落到水槽钣金护罩里面,实现线切割切削液的循环利用,并保障环保。

16、综上所述,本发明的有益技术效果为:

17、1.涨丝组件,通过活动导轮在涨丝面板的滑槽中间上下运动,当锁定锁止按键时,活动导轮处于静止状态,方便操作人员进行穿丝操作,当松开锁止按键时,配重系统处于自由状态,配重系统的自重可以给电极丝提供正常加工所需要的张紧力;同时,活动导轮也可以随着z轴传动组件的提升向上运动,进而补偿掉第三导轮和上线头组件之间的电极丝长度,从而实现抬升z轴取出废料的同时不拆除电极丝,提高生产效率。

18、2.当配重块朝向第二导轮、第三导轮移动速度过快,会导致短时间内失去对电极丝的紧绷效果导致电极丝脱离,当配重块远离第二导轮、第三导轮移动速度过快时,会导致短时间内施加在电极丝上的冲量过大导致受力增大过度绷紧电极丝,因此阻尼导轮的设置可以促使配重块在阻尼效果的作用下缓速平稳运动,保证配重系统可以稳定流畅运行。

19、3.z轴传动组件可以有效调节上导电单元与工件之间的加工距离,上导电单元沿z轴方向上下进行位置调整,以适配不同厚度的工件,使得上导电单元和待加工工件之间的距离始终维持于合理值范围内,进而确保在执行线切割的进程中加工电流始终维持于稳定区间内,即意味着待加工工件与电极丝之间所形成电压具有良好的稳定性,最终确保线切割加工具有较高的切割效率以及切割质量。

20、4.断丝检测组件具有良好的断丝检测效果,当电极丝意外断裂时,电极丝带动导电块本体便会失去电性,此时断丝检测信号线检测出导电块本体失去电性,便可以发送信号至终端控制系统提醒操作人员电极丝已断电请及时检修。

21、5.通过上线架钣金护罩将第三导轮与之间的电极丝裹住,并且不受z轴升降影响,最大限度的减少线切割切削液飞溅带来的污染,提升线切割切削液循环使用寿命。上线架钣金护罩和头罩侧门配合使用,兼顾了电极丝穿丝方便和加工过程中的线切割切削液飞溅防护。

22、6.上线架接水板的设置,保证了上线架钣金护罩内部的线切割切削液始终流向水槽钣金护罩,进而实现在各种切割工况下线切割切削液都全部回流到水箱中顺利回收的效果。

- 还没有人留言评论。精彩留言会获得点赞!