一种分线工装及其分线方法与流程

本发明涉及线缆处理领域,具体是涉及一种分线工装及其分线方法。

背景技术:

1、在缠绕机对预处理的线缆进行收纳分装时,由于线缆外表面存在静电,所以线缆之间会相互吸引,同时由于传输装置的零件进行工作时会存在误差,故不同漆包线的传输速度存在差异(例如某些线速度较快,而另一些线速度较慢)。再加上线缆质量不均匀,部分次品的质量甚至不符合加工要求,所以线缆在运输过程中会发生形变或扭曲,上述因素综合作用后,线缆在传输时会相互缠绕,而当线缆进行缠绕时,它们之间可能会发生相互穿插、绞合、环绕或交叉的情况。这种缠绕状态会导致漆包线之间紧密相连,难以分开。

2、缠绕的漆包线可能会导致漆包线本体拉伸、扭曲或损坏,使得其无法达到产品规格要求。这会增加次品率,降低产品质量,需要更多的时间和资源来修复或重新生产。如果缠绕程度较高,缠绕的漆包线可能导致生产线堵塞或绞车,增加工人操作时的安全风险。同时,解开缠绕时可能需要工人使用工具先对漆包线进行切断,然后再手动将缠绕的漆包线解开,此过程存在割伤、压伤等伤害风险。

3、同时,缠绕的漆包线在进行分线时需要对其进行限位,进而防止其后续分离过程中因窜动而缠绕在装置内部,进而对装置的正常运行造成干扰和破坏。

技术实现思路

1、基于此,有必要针对现有技术问题,提供一种分线工装及其分线方法。

2、为解决现有技术问题,本发明采用的技术方案为:

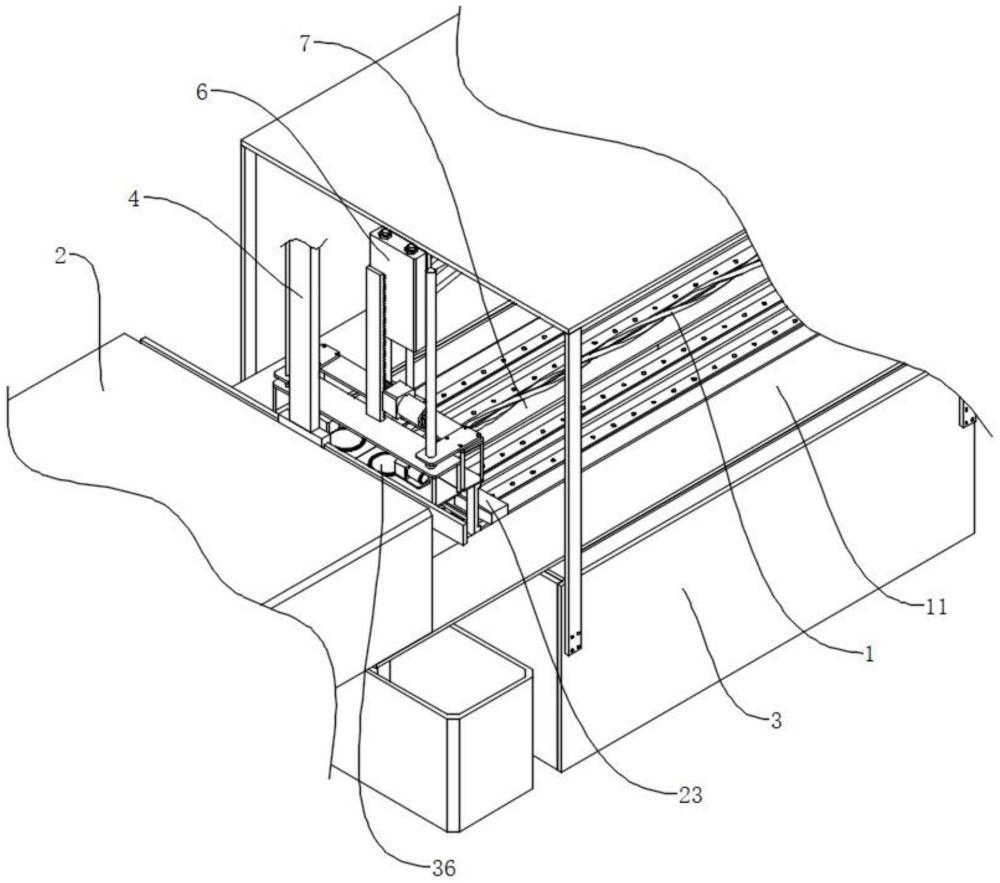

3、一种分线工装,包括排线器,包括:

4、承载箱,设置在排线器输出端的一侧;

5、切割机构,设置在承载箱靠近排线器的一侧;

6、分让机构,与承载箱相连,包括分让气缸、承载压板、两个承载推板和两个集料箱,分让气缸与承载箱靠近排线器的一侧固连,承载压板与承载箱的中部固连,两个承载推板呈对称状态滑动设置在承载压板的两侧,两个集料箱固定设置在分让气缸的下方;

7、滑移对夹机构,与承载箱相连,包括两个承载底座和两个能对线缆进行抱紧的抵紧夹板,两个承载底座的两端分别与承载箱的内壁滑动连接,两个抵紧夹板分别设置在两个承载底座靠近排线器的一端;

8、牵拉分离机构,包括两个钢绳、四个红外线校准仪和四个牵拉夹板,两个钢绳分别与两个承载底座滑动连接,四个红外线校准仪分别设置在相邻两个线缆的上方,四个牵拉夹板两两一组,每组中的两个牵拉夹板呈对称状态滑动设置在对应线缆的两侧。

9、进一步的,滑移对夹机构还包括两个第一滑轨、两个滑移平台、两个推移气缸、两个滑移支座和两个承载支座,两个第一滑轨分别固定设置在两个承载底座的上端,两个滑移平台分别与两个第一滑轨滑动连接,两个滑移平台上端分别成型有第二滑轨,两个滑移支座分别与两个第二滑轨滑动连接,两个承载支座分别与两个滑移支座的上端固连,两个推移气缸分别设置在两个承载支座的旁侧且分别与两个滑移平台固连,两个推移气缸的输出端分别与两个承载支座固连。

10、进一步的,滑移对夹机构还包括两个挤压弹簧、两个限位短销、若干橡胶衔接块和若干滑移短销,若干橡胶衔接块分别与两个抵紧夹板相靠近的一端固连,两个限位短销的一端分别与两个抵紧夹板固连,另一端分别与两个承载支座滑动连接,两个挤压弹簧分别同轴线套设在两个限位短销的外部,两个挤压弹簧的一端分别与两个抵紧夹板固连,另一端分别与两个承载支座固连,若干滑移短销分别设置在两个限位短销的旁侧,若干滑移短销的一端分别与两个抵紧夹板固连,另一端分别与承载支座滑动连接。

11、进一步的,分让机构还包括分让压板、两个承载支板、两个承载滚轮、两个牵拉挡板和两个复位拉簧,两个承载支板分别设置在两个承载支座的上方,两个承载支板分别通过支杆与两个承载底座固连,两个承载滚轮分别通过轮座转动设置在两个承载支板的上端,分让压板的上端与分让气缸的输出端固连,分让压板的下端分别通过支杆与两个承载支板固连,两个复位拉簧的一端分别与两个承载支板的下方固连,两个牵拉挡板分别与两个复位拉簧的另一端固连,两个钢绳的一端分别与两个承载支座固连,另一端依次绕过承载底座和承载滚轮后与牵拉挡板固连,两个承载支座远离两个钢绳的一端分别通过强力拉簧与承载箱相连。

12、进一步的,分让机构还包括下压电机、下压齿轮、下压齿条、下压顶板和下压底板,下压电机与分让压板的上端固连,下压齿轮与下压电机的输出端同轴线固连,下压顶板的两侧通过辊轴与分让压板滑动连接,下压齿条设置在下压齿轮旁侧且与其相啮合,下压齿条的下端与下压顶板固定连接,下压底板设置在下压顶板的下方且通过支杆与下压顶板固连,下压底板能向下移动的过程中与两个牵拉挡板的上端相抵。

13、进一步的,牵拉分离机构还包括两个调节电机、两个调节齿轮、两个调节齿圈、两个调节圆杆和两个牵拉平板,两个调节电机分别通过电机架固定设置在下压底板的上端,两个调节齿轮分别与两个调节电机的输出端固连,两个调节齿圈分别转动设置在两个调节齿轮远离两个调节电机的一侧,两个调节齿圈分别与两个调节齿轮相啮合,两个调节圆杆分别与两个调节齿圈同轴线固连,两个调节圆杆分别与下压底板转动连接,两个牵拉平板分别与两个调节圆杆的下端固连,四个红外线校准仪分别与两个牵拉平板的上端固连,四个牵拉夹板分别与两个牵拉平板的下端滑动连接。

14、进一步的,牵拉分离机构还包括两个牵拉齿轮、四个牵拉齿条和两个牵拉电机,两个牵拉电机分别固定设置在两个牵拉平板的上端,两个牵拉齿轮分别与两个牵拉电机的输出端固连,四个牵拉齿条分别与两个牵拉齿轮相啮合,两个牵拉齿条分别与两个牵拉夹板固连。

15、进一步的,分让机构还包括两个第一齿条、两个第一齿轮和两个平移齿条,两个第一齿条分别与两个承载底座的下端固连,两个第一齿轮分别与承载箱的内壁转动连接,两个第一齿轮分别与两个第一齿条相啮合,两个平移齿条分别与两个承载推板固连,两个平移齿条分别与两个第一齿轮相啮合。

16、一种分线工装的分线方法,还包括:

17、s1:当从排线器输出端处输送的两根相邻的线缆缠绕在一起时,两个抵紧夹板对缠绕在一起的线缆进行抱紧;

18、s2:随后四个牵拉夹板会分别对线缆靠近排线器的一端进行夹紧,此时切割机构启动会将线缆斩断,以便于后续四个牵拉夹板移动能将线缆投入集料箱中;

19、s3:在四个牵拉夹板带动两个线缆向靠近两个集料箱的方向移动时,两个抵紧夹板会向远离排线器的方向移动,以便于缠绕的两个线缆在分开过程中不会发生窜动。

20、本发明与现有技术相比具有的有益效果是:

21、其一:本装置通过四个牵拉夹板实现对线缆的分线和收集,进而避免线缆在传输过程中因彼此缠绕而使得装置整体出现故障,同时线缆在被分离后会被两个集料箱收集,无需操作人员进行手工操作,提高操作人员的人身安全;

22、其二:本装置通过两个牵拉夹板实现对线缆的抱紧,避免线缆在分离过程中因受力点发生变化而出现窜动,防止因窜动的线缆会缠绕在排线器的运动组件上而造成机器被其破坏;

23、其三:本装置通过红外线校准仪实现对线缆的实时监测,既能在线缆发生缠绕后对线缆进行夹紧固定,防止其进一步扭曲打结,同时还能在线缆被分离时,确保四个牵拉夹板可以对线缆进行夹紧,便于切割机构对线缆进行斩断。

- 还没有人留言评论。精彩留言会获得点赞!