一种脱合金辅助铣削的难加工材料加工方法及装置

本发明属于机械制造,具体涉及一种脱合金辅助铣削的难加工材料加工方法及装置。

背景技术:

1、钛铝合金是一种高强度、低密度的材料,由于其物理和化学性质的特殊性质,使得它在航空航天领域有着广泛的用途。然而,由于其特殊的材料性质,钛铝合金在加工过程中也带来了许多困难。首先,钛铝合金具有很高的强度和硬度,需要更大的切削力和更坚固耐磨的刀具来进行加工。其次,钛铝合金的导热性较差,加工时难以散热,容易导致工具损坏和加工表面的变形。此外,钛铝合金在高温下容易与刀具材料发生化学反应,导致刀具磨损加剧,同时产生的切屑比较蜿蜒,容易缠绕在刀具上,造成切削困难和刀具损坏。因此,对于钛铝合金的加工需要一种新的方法。

2、脱合金辅助加工可以有效解决上述问题。是利用化学反应将金属中的杂质或者合金元素分离并去除,从而使金属变成疏松多孔的结构,减小切削力的作用,进而实现高效低损伤的加工方式。由于电解加工过程中多种物理及化学场的作用如:电场、流场、化学场,这导致了制备困难、脱合金化不稳定等缺点。目前的研究较少。专利号202211411741.x,此专利提供了一种脱合金-磁力复合研磨光整加工方法,通过将电化学脱合金与磁力研磨技术相结合,在有效提高加工效率、降低加工力的同时,实现了钛合金工件表面微米级厚度的定量去除。大连理工大学的姜冠楠针对高铬高碳钢这种难加工材料提出了电化学预处理磨削加工方法;通过研究极化电位、电解液ph值、极化时间对高铬高碳钢电化学腐蚀行为的影响,揭示了高铬高碳钢电化学脱合金机理,并作了试验当切深为10μm时,电化学脱合金预处理后表面的法向磨削力、切向磨削力相比未处理表面可分别降低78%、62%,表面粗糙度ra可降低42.5%,砂轮磨粒磨损也得到了显著缓解砂轮磨粒磨损也得到了显著缓解。

3、但是脱合金化普通夹具采用的是金属材料,长时间的工作下容易造成金属的腐蚀,进而导致夹具的夹持力下降,最终可能导致夹具固定不紧。针对脱合金化辅助加工的夹具设计的研究较少以及控制铣削加工与脱合金化的两种工况的切换所研究的主动控制方法目前并没有研究。

技术实现思路

1、针对上述问题,本发明提供了一种脱合金辅助铣削的难加工材料加工方法及装置,可通过联动机构实现脱合金处理和铣削加工两种工艺的有效协同,即可保证脱合金处理时的密闭性要求,又可满足铣削加工的可靠夹持的要求。同时可实现脱合金处理与铣削加工的原位循环加工模式,提升了加工效率和加工稳定性。

2、第一方面,本发明提供一种脱合金辅助铣削的难加工材料加工方法,采用的加工装置包括基板以及安装在基板上的加工箱、工况切换模块和装夹组件。加工箱中设置有阴电极;工况切换模块用于实现加工装置在脱合金状态和铣削加工状态之间切换;装夹组件用于装夹被加工工件。脱合金状态下,装夹组件处于加工箱内部,装夹组件上装夹的工件浸没在加工箱内存放的用于脱合金的电解液中;铣削加工状态下,装夹组件处于加工箱的上方,装夹组件上装夹的工件脱离在加工箱内存放的电解液中。

3、该脱合金辅助铣削的难加工材料加工方法包括以下步骤:

4、步骤一:工件装夹。将工件中不需要加工的部分覆盖保护层;将处理后的工件装夹到装夹组件中;向加工箱中加入电解液。

5、步骤二:工件脱合金化处理。

6、将加工装置切换到脱合金状态,向阴电极与工件之间施加恒定电压,对工件进行电解,使得工件上未覆盖保护层的表层区域发生脱合金化。

7、步骤三:铣削加工。

8、将加工装置从脱合金状态切换到铣削加工状态,使用铣削刀具对工件进行铣削加工。

9、步骤四:重复步骤二和三,直至完成对工件的加工(即工件被加工到指定的形状和尺寸)。

10、作为优选,步骤二中,根据工件的材料类型和铣削加工的要求,调整电解条件,改变工件表层的疏松程度和孔隙大小。电解条件包括电解时间、电解电压和阴极电流密度。

11、作为优选,步骤一中所述的保护层通过在工件上覆盖并固定聚四氟乙烯薄膜的方式形成。

12、作为优选,所述加工箱的开口处设有端盖。

13、作为优选,所述的步骤二中,恒定电压为0.68v,阴极电流密度为100a/m2。

14、作为优选,所述的步骤二中,调整电解时间为1分钟。

15、作为优选,所述的步骤三中,加工装置从脱合金状态切换到铣削加工状态的过程为:通过工况切换模块控制加工箱下降,直至装夹组件完全从加工箱中露出。

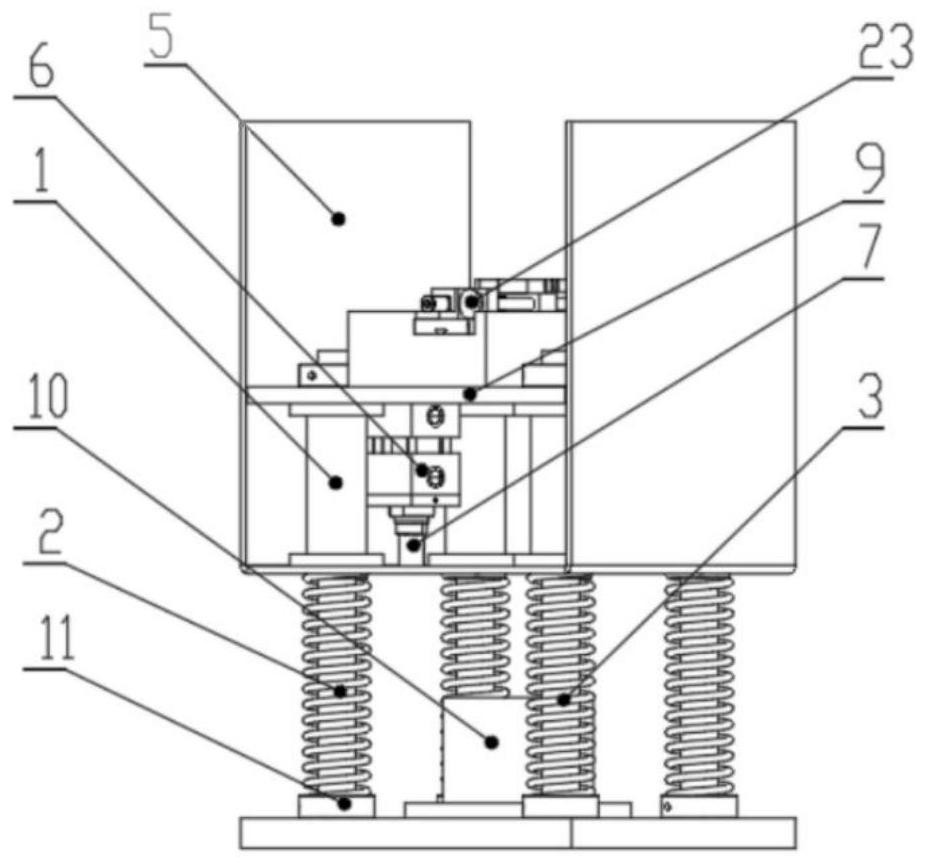

16、第二方面,本发明提供一种脱合金辅助铣削的难加工材料加工装置,其用于实现上述脱合金辅助铣削的难加工材料加工方法;该脱合金辅助铣削的难加工材料加工装置包括基板以及安装在基板上的加工箱、工况切换模块和装夹组件。所述的加工箱的顶部开口处设有端盖。

17、所述的工况切换模块包括升降驱动组件和升降导向组件。升降导向组件包括导向柱和弹簧。导向柱的底端与基板固定;导向柱上套置弹簧,导向柱穿过加工箱的底板,并与装夹组件固定。升降驱动组件用于加工箱升降,使难加工材料加工装置在脱合金状态和铣削加工状态之间切换。升降驱动组件包括气缸;气缸的缸体与装夹组件的底面固定;气缸的活塞杆与加工箱的底板的顶面固定。

18、作为优选,所述的装夹组件包括夹具底座和夹爪。夹具底座的底面与各导向柱的顶端固定。夹爪固定在夹具底座上,夹爪用于装夹被加工工件。

19、作为优选,所述的装夹组件还包括夹具动力系统,夹具动力系统固定在夹具底座上,夹具动力系统通过丝杆传动结构为夹爪夹持被加工工件提供动力;所述的夹具动力系统包括夹具限位轴、伺服电机和两根双向丝杆。夹具限位轴固定在夹具底座;双向丝杆均转动连接在夹具底座上。两个夹爪均与夹具限位轴滑动连接;两个夹爪与双向丝杆上两个旋向相反的螺旋段分别构成螺旋副。双向丝杆由伺服电机驱动。

20、作为优选,所述的夹爪采用树脂材料。

21、作为优选,所述的升降导向组件还包括直线轴承,直线轴承套置在导向柱上,直线轴承与加工箱的底板固定,使得各导向柱与加工箱构成滑动副。所述的直线轴承与加工箱的连接处,以及直线轴承与导向柱的连接处均设有密封结构。

22、作为优选,升降驱动组件中包括两个气缸;两个气缸关于加工箱的轴线对称布置。

23、作为优选,所述的基板上设有限位块。限位块位于加工箱的正下方。

24、作为优选,所述的加工箱的顶部开口处设有用于驱动端盖开启与关闭的开盖组件;所述的开盖组件安装在加工箱的外壳上,包括圆盘、两根第一摇杆、两根第二摇杆和两根连杆。圆盘和第一摇杆均转动连接在加工箱上。两根连杆的一端与圆盘的两个不同偏心位置分别转动连接;两根连杆的另一端与两根第一摇杆的一端分别转动连接;两根连杆与圆盘的转动中心关于圆盘的中心轴线对称。两根第一摇杆的另一端与两个端盖分别转动连接。第一摇杆与加工箱的转动中心位于第一摇杆的两端之间。两根第二摇杆的一端与加工箱分别转动连接。两根第二摇杆的另一端与两个端盖分别转动连接。相互对应的第一摇杆、端盖、第二摇杆和加工箱构成平行四边形机构。

25、本发明具有的有益效果:

26、1、本发明提出了一种可实现工况切换的脱合金化辅助加工装置,利用工况切换模块实现脱合金处理和铣削加工两种工艺的有效协同,既可保证脱合金处理时的密闭性要求,又可满足铣削加工的可靠夹持的要求,同时可实现脱合金处理与铣削加工的原位循环加工模式,提升了加工效率和加工稳定性。

27、2、本发明通过脱合金化使难加工材料变成疏松多孔的结构,减少了加工的切削力,提高加工表面质量,减轻了刀具磨损,有效解决了钛铝合金加工难的问题;同时,夹具材料采用的是绝缘材料-树脂,提高了装置的空间利用率,防止了夹具腐蚀。

28、3、本发明通过利用气缸带动整个装置运动的方法,保证了夹具固定的稳定性、机床定位的精确性、提高了脱合金化的加工精度。

- 还没有人留言评论。精彩留言会获得点赞!