基于视觉引导的保温杯振镜焊接方法、系统及存储介质与流程

本发明振镜焊接,尤其涉及一种基于视觉引导的保温杯振镜焊接方法、系统及存储介质。

背景技术:

1、传统杯业焊接模式为激光固定、旋转杯身的方式将内胆和外壁使用激光熔合达到焊接的效果。传统焊接模式依托于固定的旋转模具,针对不同的焊接尺寸,需要手工调整焊接位置,且无法记忆原焊接位置,会产生一定的调试报废品。新型振镜焊接首先通过对振镜焊接机进行高精度标定,再对相机和振镜焊接机坐标系进行二次标定建立相机与世界坐标系的高精度标定;通过视觉定位读取不同尺寸杯型焊接缝隙不同的分布形态,在指定区域内独立搜寻焊缝位置。

2、martina.fischler等人提出一种有效的数据拟合方法(ransac),它可以从一组数据中估计出最佳拟合模型,即使在数据中存在大量异常值的情况下也是如此。它的工作原理是:首先随机选取数据集中的一小部分样本,然后尝试根据这些样本构建一个模型;然后对数据集中的每个其他点进行检查,如果这个点符合该模型的预测,那么它被认为是一个内点,否则它被认为是一个离群点。在每次迭代中,数据拟合方法(ransac)会尝试找到一个具有最多内点的模型。

3、satoshi suzuki等人提出一种二值图像的轮廓提取,通过边界跟踪来进行数字二值图像的拓扑结构分析的方法。此方法在处理数字图像时,特别是在进行轮廓检测和识别时,能有效地将对象与背景区分开。

4、geo.l.pentti等人提出一种将一个图像平移、旋转和缩放到另一个图像的过程。它使用数据拟合方法(ransac)算法来找到最准确的单应变换矩阵,并返回一个浮点数矩阵表示该变换。

5、nobuyuki otsu提出一种自动二值化图像的简单且有效的算法,假设图像仅包含前景和背景两个级别,通过在灰度级别之间寻找一个阈值来将图像分割成前景和背景。

6、现有的技术保温杯内胆和外壁焊接时,采用数据拟合方法来关联定位焊接缝隙,存在焊接缝隙检测时间过长。而实际生产的保温杯内胆和外壁之间往往有一定的公差,采用拟合方式会导致焊接缝隙定位偏离实际位置导致焊接不良。

技术实现思路

1、本发明提供了一种基于视觉引导的保温杯振镜焊接方法、系统及存储介质,以解决现有焊接缝隙检测时间过长、焊接缝隙定位偏离实际位置导致焊接不良的技术问题。

2、本发明提供的技术方案如下:

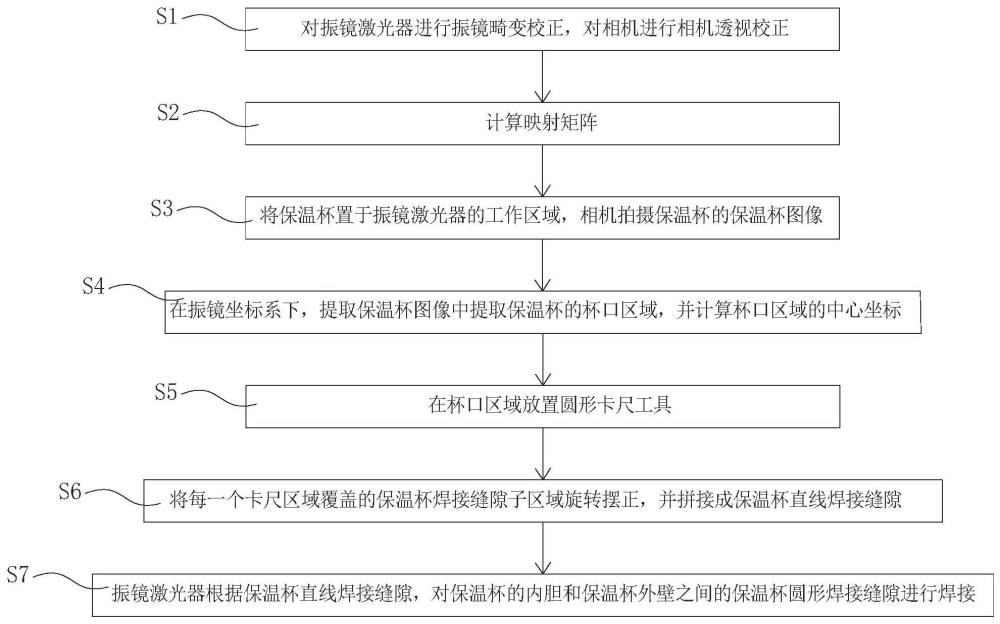

3、本发明的一个目的在于提供一种基于视觉引导的保温杯振镜焊接方法,所述保温杯振镜焊接方法,包括如下方法步骤:

4、s1、对振镜激光器进行振镜畸变校正,对相机进行相机透视校正;

5、s2、计算所述相机的相机坐标系映射到所述振镜激光器的振镜坐标系的映射矩阵;

6、s3、将保温杯置于所述振镜激光器的工作区域,所述相机拍摄保温杯的保温杯图像;

7、利用步骤s2的所述映射矩阵,将保温杯图像从相机坐标系转换至振镜坐标系;

8、s4、在振镜坐标系,提取保温杯图像中保温杯的杯口区域,并计算杯口区域的中心坐标;

9、s5、根据杯口区域的中心坐标,在杯口区域放置圆形微分卡尺工具,使圆形微分卡尺工具覆盖保温杯内胆和保温杯外壁之间的保温杯圆形焊接缝隙区域;

10、其中,所述圆形微分卡尺工具包括多个卡尺区域,每一个卡尺区域将保温杯圆形焊接缝隙区域划分为保温杯焊接缝隙子区域;

11、s6、旋转圆形微分卡尺工具的每一个卡尺区域,将每一个卡尺区域覆盖的保温杯焊接缝隙子区域旋转摆正,并拼接成保温杯直线焊接缝隙;

12、s7、所述振镜激光器根据保温杯直线焊接缝隙,对保温杯内胆和保温杯外壁之间的保温杯圆形焊接缝隙进行焊接。

13、在一个较佳的实施例中,在步骤s1中,对所述振镜激光器进行振镜畸变校正,包括如下方法步骤:

14、s11、驱动所述振镜激光器,标刻振镜畸变校正标定图,其中,所述振镜畸变校正标定图包括九个振镜畸变校正标定点;

15、s12、将所述振镜畸变校正标定图中的九个振镜畸变校正标定点以二维向量表示;

16、s13、将步骤s12中表示九个振镜畸变校正标定点的二维向量组合成第一矩阵,并对所述第一矩阵进行svd分解,并生成振镜畸变校正矩阵;

17、s14、利用所述振镜畸变校正矩阵,对所述振镜激光器进行振镜畸变校正。

18、在一个较佳的实施例中,在步骤s1中,所述相机进行相机透视校正,包括如下方法步骤:

19、s15、在标准棋盘格上选取九个第二标定点,所述相机拍摄九个第二标定点,并将九个第二标定点映射到所述相机的相机坐标系,生成第二九点标定图;

20、s16、将所述第二九点标定图中的九个第二标定点以二维向量表示;

21、s17、将步骤s16中表示九个第二标定点的二维向量组合成第二矩阵,并对第二矩阵进行svd分解,并生成相机透视校正矩阵;

22、s18、利用所述相机透视校正矩阵,对相机进行相机透视校正。

23、在一个较佳的实施例中,在步骤s2中通过如下方法,计算相机的相机坐标系映射到振镜激光器的振镜坐标系的映射矩阵:

24、s21、驱动所述振镜激光器,标刻第一九点标定图,其中,所述第一九点标定图包括九个第一标定点;

25、s22、所述相机拍摄九个第一标定点,根据相机透视校正的透视矫正矩阵对拍摄的第一九点标定图进行透视矫正,提取透视校正后第一九点标定图中九个第一标定点在相机坐标系的坐标;

26、s23、将所述第一九点标定图中的九个第一标定点在振镜坐标系的坐标,与所述透视校正后第一九点标定图中九个第一标定点在相机坐标系的坐标进行一一映射,得到所述相机的相机坐标系映射到所述振镜激光器的振镜坐标系的映射矩阵。

27、在一个较佳的实施例中,在步骤s22中,对所述透视校正后第一九点标定图使用5×5的核进行中值滤波,筛除图像中的部分噪点;

28、并对所述透视校正后第一九点标定图进行自适应阈值二值化处理。

29、在一个较佳的实施例中,在步骤s3中,对相机拍摄的保温杯的保温杯图像使用5×5的核进行中值滤波,筛除图像中的部分噪点,并对保温杯图像进行自适应阈值二值化处理。

30、在一个较佳的实施例中,通过如下方法,对保温杯图像进行自适应阈值二值化处理:

31、设保温杯图像的灰度阈值th;

32、将保温杯图像灰度值小于灰度阈值th的像素划分为第一类像素c1;将保温杯图像灰度值大于灰度阈值th的像素划分为第二类像素c2;

33、计算第一类像素c1和第二类像素c2的类间方差:

34、σ2=p1p2(m1-m2)2,

35、其中,σ2为第一类像素c1和第二类像素c2的类间方差,p1为划分为第一类像素c1的概率,p2为划分为第二类像素c2的概率,m1为第一类像素c1的均值,m2为第二类像素c2的均值;

36、选取第一类像素c1和第二类像素c2的类间方差σ2最大时对应的保温杯图像灰度值,作为保温杯图像的灰度阈值th。

37、本发明的另一个目的在于提供一种基于视觉引导的保温杯振镜焊接系统,所述保温杯振镜焊接系统包括:相机、振镜激光器和环形光源;

38、所述相机连接所述振镜激光器;所述环形光源布置于所述振镜激光器和所述相机下方;

39、所述相机,用于拍摄保温杯的保温杯图像;

40、所述环形光源,用于对放置于所述振镜激光器工作区域的保温杯提供光源;

41、所述振镜激光器,用于根据相机拍摄保温杯的保温杯图像,按照本发明提供的一种基于视觉引导的保温杯振镜焊接方法,对保温杯内胆和保温杯外壁之间的保温杯圆形焊接缝隙进行焊接。

42、本发明的又一个目的在于提供一种存储介质,所述存储介质,用于存储计算机执行指令;所述计算机执行指令,用于执行本发明提供的一种基于视觉引导的保温杯振镜焊接方法。

43、本发明上述技术方案,与现有技术相比至少具有如下有益效果:

44、本发明提供一种基于视觉引导的保温杯振镜焊接方法、系统及存储介质,对对振镜激光器进行振镜畸变校正,对相机进行相机透视校正,并使用独立的圆形微分卡尺工具将保温杯焊接缝隙子区域旋转摆正提取定位点,从而可以精确定位焊接点。保温杯图像进行自适应阈值二值化处理,在噪声干扰较大的情况下大大减少错误焊接失败的概率,对于自动化焊接作业带来的很大的便捷性,减少人工的消耗,提高了使用者的使用效率。

45、本发明提供一种基于视觉引导的保温杯振镜焊接方法、系统及存储介质,在更低的计算复杂度的情况下,可以得到更高的焊接定位准确性,可以有效提高焊接的工作效率、换型的报废率、人力成本,降低激光作业岗位危害。

- 还没有人留言评论。精彩留言会获得点赞!