一种螺旋桨焊接装置及螺旋桨焊接方法

本发明涉及船舶配件,尤其涉及一种螺旋桨焊接装置及螺旋桨焊接方法。

背景技术:

1、螺旋桨是指靠桨叶在空气或水中旋转,将发动机转动功率转化为推进力的装置,可有两个或较多的叶与桨毂相连,螺旋桨通过将多个桨叶焊接在桨毂四周而成。将多个桨叶焊接在桨毂四周过程中,涉及多道工序,即桨毂定位、桨叶与桨毂对接定位、桨叶根部上沿与桨毂焊接、桨叶根部下沿与桨毂焊接。由于桨叶空间形状复杂,导致桨叶与桨毂对接定位、桨叶根部上沿与桨毂焊接、桨叶根部下沿与桨毂焊接过程十分困难,目前螺旋桨焊接加工大都采用人工方式,从而导致螺旋桨焊接加工劳动强度大、效率低、加工质量参差不齐等一系列问题。

技术实现思路

1、发明目的:为了克服背景技术的不足,本发明:

2、第一目的是公开一种螺旋桨焊接装置;

3、第二目的是公开基于上述螺旋桨焊接装置的螺旋桨焊接方法。

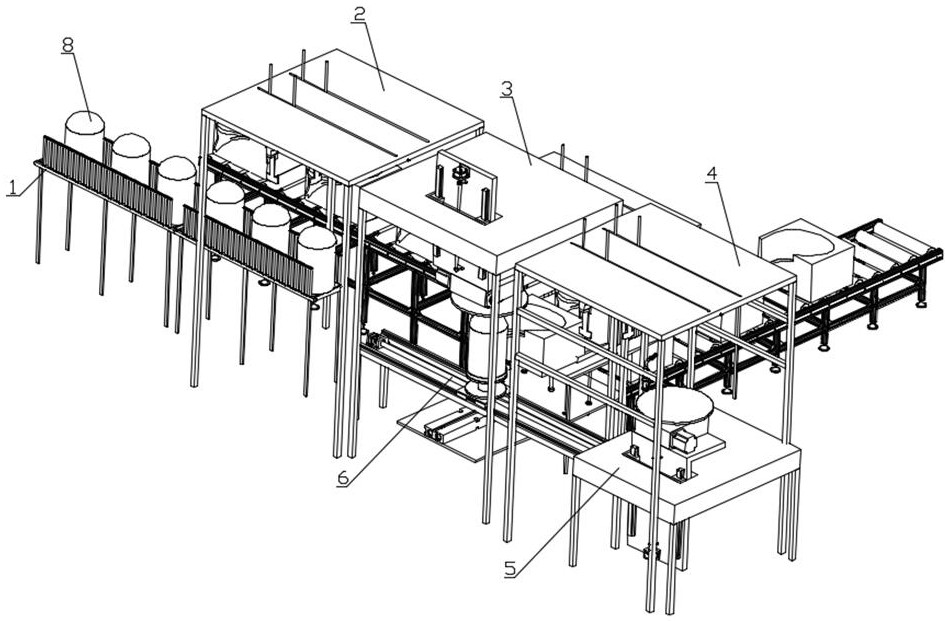

4、技术方案:本发明所公开的螺旋桨焊接装置,包括:桨毂供给部件、一号搬运夹持部件、一号焊接机床、二号搬运夹持部件、二号焊接机床、输送部件、桨叶供给部件;

5、桨毂供给部件、输送部件和二号焊接机床呈一直线布置,一号搬运夹持部件横跨在桨毂供给部件和输送部件之间,一号焊接机床与一号搬运夹持部件呈一直线横跨在输送部件的中段,二号搬运夹持部件与一号焊接机床成一直线横跨在输送部件和二号焊接机床之间,桨叶供给部件置于一号焊接机床的后方;

6、桨毂置于桨毂供给部件上,通过桨毂供给部件输送至一号搬运夹持部件处,所述一号搬运夹持部件将桨毂夹持并输送放置于输送部件上,所述输送部件将桨毂输送至一号焊接机床处,桨叶供给部件将桨叶输送至一号焊接机床处,桨叶的根部贴合于桨毂的外沿,通过一号焊接机床焊接桨叶根部的上边缘;输送部件将完成上沿焊接的桨毂输送至二号搬运夹持部件处,所述二号搬运夹持部件对其夹持并输送至二号焊接机床上方,实现对桨叶根部下边缘的焊接;

7、所述桨叶供给部件包括一号滚筒式输送线、定位组件、桨叶承载盒、二号滚筒式输送线和移位组件;移位组件纵跨二号滚筒式输送线,布置在二号滚筒式输送线的前端,一号滚筒式输送线与移位组件相垂直布置,定位组件纵跨一号滚筒式输送线、横跨移位组件布置在一号滚筒式输送线的尾端,桨叶承载盒凹槽的空间形状与桨叶的空间形状一致,桨叶放置在桨叶承载盒的凹槽中,桨叶的根部外露,一号滚筒式输送线用于将装有桨叶的桨叶承载盒输送至定位组件处,定位组件用于对装有桨叶的桨叶承载盒进行定位,然后推送至一号焊接机床处,并将移除桨叶的桨叶承载盒输送至二号滚筒式输送线,二号滚筒式输送线用于将移除桨叶的桨叶承载盒输送至下一工位,以使桨叶承载盒重复使用。

8、所述定位组件包括七号直线轴承、七号顶板、七号导轨、七号驱动板、七号滚筒、小平板、七号丝杠、七号电机、七号带法兰导向杆、七号双轴气缸和七号滑块;

9、所述七号顶板的底面上安装若干只七号支撑腿,构成支撑框架;所述七号丝杠安装在七号顶板底面的中间位置,七号电机安装在七号顶板底面的一端,七号电机的输出轴与七号丝杠传动连接,两根七号导轨相互平行地安装在七号顶板的底面上,且对称于七号丝杠,两根七号导轨上配合安装有七号滑块,七号驱动板通过七号滑块安装在两根七号导轨上,且与七号丝杠配合安装的螺母相固连,四只七号直线轴承呈线性阵列安装在七号驱动板的四个角落处,四只七号带法兰导向杆呈线性阵列安装在小平板的四个角落处,七号带法兰导向杆穿过呈七号直线轴承以及七号顶板的条形通孔,从而将小平板可上下移动地安装在七号驱动板上,七号双轴气缸安装在七号驱动板上,其活塞杆末端与小平板相连接,若干只七号滚筒呈一直线安装在小平板的底面上,当七号双轴气缸的活塞杆伸缩时,带动小平板以及安装在其底面上的七号滚筒相对于七号驱动板上下移动,当七号电机的输出轴转动时,通过丝杠螺母机构带动七号驱动板及安装在其上的七号滚筒沿七号导轨移动;

10、所述移位组件包括台架、后双轴气缸、导向滚筒、导向条、升降板、导向杆、直线轴承、前双轴气缸和伸缩气缸;

11、所述台架分上下两层,上层顶板前端为开口,下层平板呈悬臂式,四只直线轴承呈线性阵列安装在台架的下层平板上,伸缩气缸安装在台架的下层平板上,其活塞杆向上穿过下层平板的中央通孔,导向杆的一端为法兰端,四只导向杆的法兰端呈线性阵列安装在升降板的底面上,分别穿过直线轴承,从而将升降板可上下移动地安装在台架的下层平板上,升降板的纵向两侧安装有导向条,若干只导向滚筒呈一直线安装在台架的上层顶板的一侧,后双轴气缸安装在台架的上端面上,前双轴气缸安装在台架的下层平板上,当后双轴气缸的活塞杆伸出时,将桨叶承载盒以及放置在其上的桨叶推至升降板上,当前双轴气缸的活塞杆伸出时,将桨叶承载盒推至滚筒式流水线,当伸缩气缸的活塞杆伸缩时,带动升降板上下移动。

12、进一步的,呈一直线安装在小平板的底面上七号滚筒以及呈一直线安装在台架的上层顶板一侧导向滚筒的数量根据桨叶承载盒的宽度确定,即呈一直线安装在小平板的底面上七号滚筒构成的宽度与承载盒宽度一致,呈一直线安装在台架的上层顶板一侧导向滚筒构成的宽度与与承载盒宽度一致;安装在升降板纵向两侧的导向条靠近导向滚筒一端的内侧加工有圆角或倒角,方便桨叶承载盒推到升降板上。

13、进一步的,所述桨毂供给部件包括输送带和一号导向滚筒,输送带两侧外沿安装有若干只一号导向滚筒,两侧外沿相对的一号导向滚筒的内侧间距等于桨毂的外径,输送带将放置其上的桨毂依次输送至一号搬运夹持部件处。

14、进一步的,所述一号搬运夹持部件包括二号支撑腿、二号顶板、二号导轨、二号电机、二号带法兰导向杆、二号直线轴承、二号滑块、二号双轴气缸、二号驱动板、二号丝杠、卡盘安装板、卡盘和成形手指;

15、所述二号顶板底面安装若干只二号支撑腿,构成支撑框架;所述二号丝杠安装在二号顶板底面中间位置,二号电机安装在二号顶板底面一端,二号电机输出轴与二号丝杠传动连接,两根二号导轨平行安装在二号顶板底面,对称于二号丝杠,两根二号导轨上配合安装有二号滑块,二号驱动板通过二号滑块安装在二号导轨上,且与二号丝杠配合安装的螺母相固连,二号直线轴承安装于二号驱动板的四个角落处,四只二号带法兰导向杆呈线性阵列安装在卡盘安装板的四个角落处,二号带法兰导向杆穿过二号直线轴承以及二号顶板上的条形通孔,将卡盘安装板可上下移动地安装在二号驱动板上,二号双轴气缸安装在二号驱动板上,其活塞杆末端与卡盘安装板相连接,卡盘安装在卡盘安装板的底面,成形手指分别安装在卡盘上,成形手指合拢时,形成一个圆,直径等于桨毂外径;

16、当二号双轴气缸的活塞杆伸缩时,带动卡盘安装板以及安装在其底面上的卡盘相对于二号驱动板上下移动,当二号电机的输出轴转动时,通过丝杠螺母机构带动驱动板和卡盘沿二号导轨移动。

17、进一步的,所述卡盘为气动三爪卡盘、气动四爪卡盘、电动三爪卡盘或电动四爪卡盘,成形手指的数量与卡盘卡爪的数量一致。

18、进一步的,所述一号焊接机床包括三号支撑框架、垂直进给组件、回转工作台和焊枪;

19、所述三号支撑框架由顶板和支撑腿构成,三号支撑框架的顶板加工有条形通孔,垂直进给组件安装在三号支撑框架顶板的条形通孔中,回转工作台安装于垂直进给组件的底端,焊枪安装回转工作台上;

20、所述垂直进给组件包括l型板、三号导轨、三号驱动板、三号丝杠和三号电机;三号丝杠安装在l型板垂直面的中间位置,三号电机安装在l型板的垂直面中间位置的一端,三号电机的输出轴与三号丝杠传动连接,两根三号导轨相互平行地安装l型板的垂直面上,对称于三号丝杠,两根三号导轨上配合安装有滑块,三号驱动板通过滑块安装在两根三号导轨上,且与三号丝杠配合安装的螺母相固连;三号驱动板与三号支撑框架顶板的条形通孔一侧相固连,从而将垂直进给组件安装在三号支撑框架顶板的条形通孔中,当三号电机的输出轴转动时,通过丝杠螺母机构带动在l型板以及安装在l型板水平板上的回转工作台上下移动;

21、所述回转工作台包括旋转电机、左轴承座、右轴承座、蜗杆、回转轴承、支撑框架和连接头;连接头为工字型,回转轴承的内圈固定安装在支撑框架的底面上,左轴承座和右轴承座固定安装在支撑框架的一侧的左右两端,蜗杆通过圆柱滚子轴承安装在左轴承座和右轴承座之间,回转轴承的外圈加工有蜗轮,回转轴承外圈上的蜗轮与蜗杆相啮合,连接头与回转轴承的外圈相固连,旋转电机固定安装在左轴承座上,旋转电机的输出轴与蜗杆通过平键周向固定连接;当旋转电机旋转时,带动蜗杆旋转,蜗杆旋转带动回转轴承的外圈旋转,回转轴承的外圈旋转带动连接头和安装在连接头上的焊枪一起旋转。

22、进一步的,所述二号搬运夹持部件和一号搬运夹持部件结构相同;所述二号焊接机床与一号焊接机床的结构区别仅在于二号焊接机床的回转工作台及其焊枪布置方向朝上。

23、进一步的,所述输送部件包括六号支撑腿、u型支撑板、六号电机、六号导轨、六号丝杠、六号驱动板、转台和六号滑块;

24、所述u型支撑板的底面上安装若干只六号支撑腿,构成支撑框架;六号丝杠安装在u型支撑板顶面的中间位置,六号电机安装在u型支撑板顶面的一端,六号电机的输出轴与六号丝杠传动连接,两根六号导轨相互平行地安装在u型支撑板顶面上,且对称于六号丝杠,两根六号导轨上配合安装有六号滑块,六号驱动板通过六号滑块安装在两根六号导轨上,且与六号丝杠配合安装的螺母相固连,转台安装在六号驱动板上,当六号电机的输出轴转动时,通过丝杠螺母机构带动六号驱动板以及安装在其上的转台沿六号导轨移动;

25、所述转台包括工字支撑台、驱动电机、电机安装板、驱动杆、滚珠和转盘;所述驱动电机通过电机安装板安装在工字支撑台中间的空心管中,转盘通过滚珠可转动地安装在工字支撑台的上表面,转盘上加工有与驱动杆相吻合的槽,转盘上表面有凸缘,方便浆毂放置其上,驱动杆安装在驱动电机的输出轴上,且与转盘上的槽相配合;当驱动电机的输出轴转动时,通过驱动杆驱动转盘在工字支撑台的上表面转动,从而带动放置在转盘上的浆毂转动。

26、所述转台的驱动电机为步进电机或伺服电机。

27、基于上述螺旋桨焊接装置的焊接方法,包括以下步骤:

28、s1、桨毂供给部件的输送带启动,带动放置其上的桨毂移动,从而将桨毂输送至一号搬运夹持部件处;

29、s2、一号搬运夹持部件的二号双轴气缸的活塞杆伸出,带动卡盘下移,成形手指合拢,成形手指可靠地夹持住桨毂,二号双轴气缸的活塞杆缩回,带动卡盘以及夹持的桨毂上移,二号电机启动,带动卡盘以及夹持的桨毂移动至输送部件的转台的正上方,二号双轴气缸的活塞杆伸出,带动卡盘以及夹持的桨毂下移,将桨毂放置在输送部件的转台上,成形手指松开对桨毂的夹持,二号双轴气缸的活塞杆缩回,二号电机再次启动,带动卡盘返回至初始位置;

30、s3、输送部件的六号电机启动,带动转台以及放置在转台上的桨毂移动,将桨毂输送至一号焊接机床处;

31、s4、一号滚筒式输送线启动,将装有桨叶的桨叶承载盒输送至定位组件处;

32、s5、定位组件的七号双轴气缸的活塞杆伸出,带动小平板以及安装在上的七号滚筒下移,七号电机启动,带动小平板以及安装在上的七号滚筒水平移动,从而带动桨叶承载盒以及放置在其上的桨叶移动,直至桨叶承载盒的一侧与安装在移位组件台架的导向滚筒相贴合,从而实现了装有桨叶的桨叶承载盒的定位;

33、s6、后双轴气缸的活塞杆伸出时,将桨叶承载盒以及放置在其上的桨叶推至升降板上,此时桨叶的根部端正好与桨毂的外沿相贴合;

34、s7、定位组件的七号双轴气缸的活塞杆缩回,带动小平板以及安装在上的七号滚筒上移,七号电机再次启动,带动小平板以及安装在上的七号滚筒水平移动,回到初始位置;

35、s8、一号焊接机床通过回转工作台和垂直进给组件的共同驱动,带动焊枪沿着桨叶的根部移动,实现对桨叶的根部的上边缘的焊接;

36、s9、伸缩气缸的活塞杆活塞缩回,带动升降板下移,使桨叶和桨叶承载盒分离,前双轴气缸的活塞杆伸出时,将桨叶承载盒推至二号滚筒式流水线,二号滚筒式流水线将桨叶承载盒输送至下一工位,伸缩气缸的活塞杆伸出,带动升降板上移;

37、s10、输送部件的转台带动桨毂旋转一定的角度,重复s4-s9,完成下一个桨叶根部的上边缘的焊接。

38、s11、多次重复s10,完成一个螺旋桨上的多个桨叶根部上边缘的焊接;

39、s12、二号搬运夹持部件抓取螺旋桨,将螺旋桨输送至二号焊接机床,通过回转工作台和垂直进给组件的共同驱动,带动焊枪沿着桨叶的根部移动,实现对桨叶的根部的下边缘的焊接。

40、有益效果:与现有技术相比,本发明的优点为:桨毂的供给、定位,桨叶的供给、定位,桨叶与桨毂的焊接全程自动化,提高了加工效率;桨毂供给部件的输送带两侧外沿安装有若干只一号导向滚筒,保证了桨毂输送过程中的位置精度,又避免了输送困难或刮伤桨毂;定位组件的小平板底面上安装的七号滚筒和移位组件的台架的上层顶板一侧安装的导轨滚筒,在桨叶供给过程中,对桨叶承载盒的移动其导向作用,既保证了桨叶被精确地输送至一号焊接机床处,从而使桨叶根部与桨毂外缘无缝贴合,又避免了桨叶承载盒被刮伤;桨叶承载盒凹槽的空间形状根据桨叶的空间形状制作而成,且桨叶放置在桨叶承载盒的凹槽中,桨叶的根部外露,从而保证了桨叶供给过程中的准确位置,为自动焊接提供保证。

- 还没有人留言评论。精彩留言会获得点赞!