一种多工位加工方法与流程

本发明属于机加工,尤其是涉及一种多工位加工方法。

背景技术:

1、目前市场上的机床大都是单工序加工机床,一个工件的一个面或几个面可能需要多个工序才能完成,这就需要多个机床才能加工完一个工件的全部工序,这就导致工件整体加工效率低下。

技术实现思路

1、本发明致力于解决背景技术中指出的问题,提供一种多工位加工方法,可以在一个机床上完成一个工件一个面或多个面的全部工序的加工,而且可以连续加工多个工件。

2、本发明的一个方面,提供一种多工位加工方法,其利用多工位加工机床对多个工件进行全工序加工,

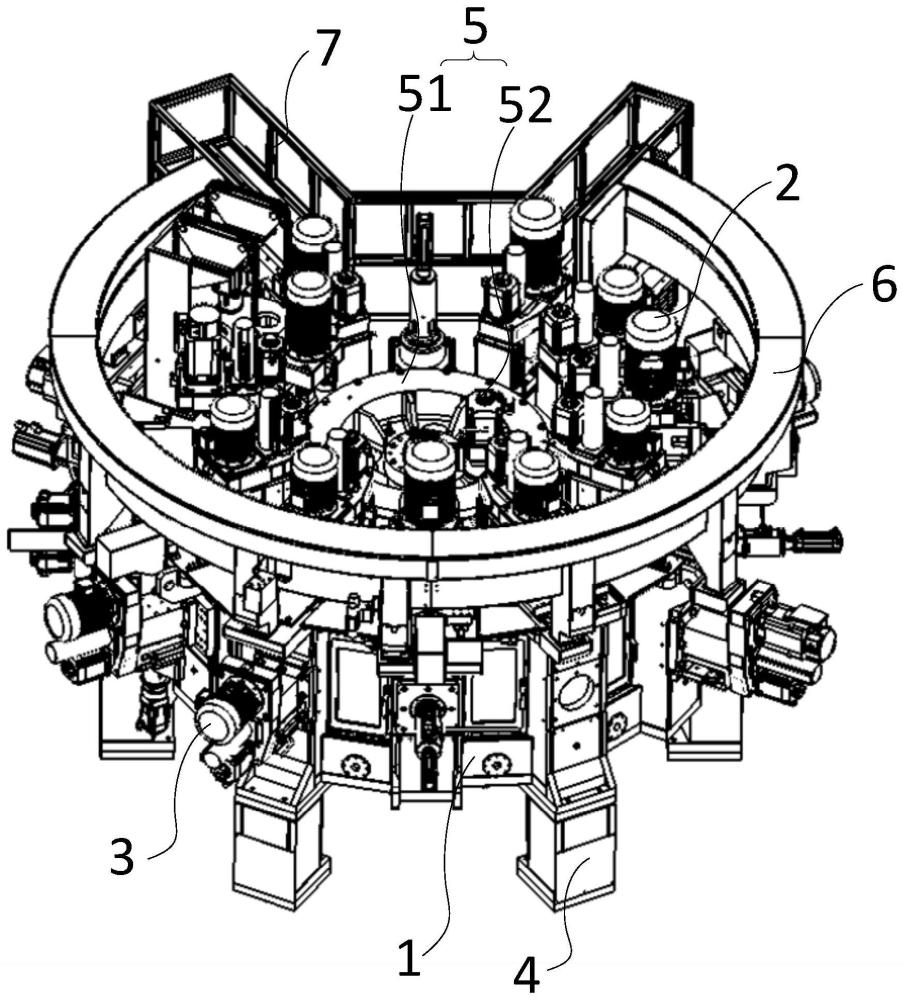

3、所述多工位加工机床包括:

4、机架,所述机架包括上盖、底座和筒状壳体,三者围成筒状空腔结构;所述上盖的中心设置有工件旋转中心安装孔,所述底座的中心设置有排屑孔,所述筒状壳体的侧面上设置有上下料窗口;

5、多个第一动力头和一个工件矫正组件,均竖直设置在所述工件旋转中心安装孔外侧的所述上盖上并共同围成一圈,以形成多个第一竖直加工位和工件矫正位,所述工件矫正组件与所述上下料窗口位置对应;

6、多个第二动力头,横向设置在所述筒状壳体的外侧面并围成一圈,以形成多个第一横向加工位,所述第二动力头与所述第一动力头的数量和位置一一对应;及

7、工件旋转中心,于所述机架内悬挂在所述工件旋转中心安装孔上;所述工件旋转中心包括上下叠放不分离且可相对转动的支撑台和转盘;

8、所述支撑台固定悬挂在所述工件旋转中心安装孔上,所述转盘可相对所述支撑台水平面内转动;

9、所述转盘的外侧面上设置多个夹持工件的夹具,一个所述夹具与所述工件矫正组件的位置对应,以形成上下料位,其余所述夹具与所述第一动力头或所述第二动力头的数量和位置一一对应;

10、所述多工位加工方法包括以下步骤:

11、通过所述上下料窗口将第1个工件夹持在处于所述上下料位上的第一个夹具上;

12、将第1个工件随所述转盘转到第1个加工工位上,将第二个夹具转到所述上下料位;

13、对第1个工件进行切削加工,同时通过所述上下料窗口将第2个工件夹持在第2个夹具上;

14、将第1至第2个工件随所述转盘分别对应转到在第2至第1个加工工位上,将第3个夹具转到所述上下料位;

15、…,…

16、对第1至第n-1个工件分别进行切削加工,同时通过所述上下料窗口将第n个工件夹持在第n个夹具上;

17、将第1至第n个工件随所述转盘分别对应转到在第n至第1个加工工位上,将第n+1个夹具转到所述上下料位;

18、对第1至第n个工件分别进行切削加工,同时通过所述上下料窗口将第n+1个工件夹持在第n+1个夹具上;

19、将第n+1、第1个、第2个至第n个工件随所述转盘分别对应转到第1个加工工位、所述上下料位、第n个至第2个加工工位上;

20、对第n+1、第2个至至第n个工件分别进行切削加工,同时通过所述上下料窗口从第一个夹具上下料第1个工件,将第n+2个工件夹持在第1个夹具上;

21、按照以上方法反复进行,所有工件的全部工序都通过所述多工位加工机床完成。

22、优选的,所述工件旋转中心还包括:

23、转盘驱动组件,设置在所述支撑台上,驱动所述转盘带着多个所述夹具夹持的工件相对所述支撑台在水平面内转动以更换所述第一竖直加工位或所述第一横向加工位;

24、流体分配组件,设置在所述支撑台和所述转盘连通的中心孔内并将所述支撑台和所述转盘连接为一体不脱离,所述流体分配组件和所述转盘内设置有与每个所述夹具配置的液压缸相连的油道以通过所述夹具夹持工件;

25、转盘解锁组件,设置在所述支撑台和所述转盘的中心孔内所述流体分配组件的外部,用于对所述转盘的位置进行解锁;

26、在对第1至第n个工件分别进行切削加工,同时将第n+1个工件通过所述上下料窗口夹持在第n+1个夹具上之前,还需要通过所述转盘解锁组件对所述转盘的位置限定进行解锁。

27、优选的,所述转盘驱动组件包括输出轴竖直向下设置的伺服电机、与所述伺服电机的输出轴连接并与所述支撑台固连的减速器、与所述减速器相连的小齿轮轴、与所述小齿轮轴啮合的大齿轮盘;

28、所述支撑台的下端设置有内凹的支撑台下端凹槽,所述转盘的上端设置有内凹的转盘上端凹槽,所述支撑台下端凹槽套设在所述转盘上端凹槽的外面以形成封闭空间,所述大齿轮盘和小齿轮轴设置在所述封闭空间内,且所述大齿轮盘固定在所述转盘上端凹槽的底面上;

29、所述工件旋转中心还包括:设置在所述支撑台和所述转盘之间的转盘定位组件,所述转盘定位组件包括固定在所述支撑台底部的第一端齿盘,以及设置在所述转盘上端凹槽内并与其内侧面固连的第二端齿盘,当所述第一端齿盘和所述第二端齿盘上下端面啮合时约束所述转盘水平转动;

30、在对第1至第n个工件分别进行切削加工,同时将第n+1个工件通过所述上下料窗口夹持在第n+1个夹具上时,需要通过所述转盘定位组件对所述转盘的位置进行限定。

31、优选的,所述转盘解锁组件包括所述支撑台、缸盖、活塞和活塞底座;

32、所述活塞和所述活塞底座,于所述缸盖的下部上下套设在所述流体分配组件上安装孔内所述主轴外,所述活塞底座同时套设在所述活塞的外侧,其上、下端分别与所述缸盖和所述流体分配组件上安装孔内的台阶抵触,所述活塞的上下端分别与所述缸盖和所述主轴外侧面上的台阶相对;

33、所述缸盖和所述活塞上设置有连通的活塞下移通道,液压油通过所述活塞下移通道进入所述活塞的上部迫使其下移,所述活塞抵压所述主轴迫使所述转盘下移,使得所述第一端齿盘和所述第二端齿盘脱离不啮合,所述转盘水平面转动约束被解除;

34、所述缸盖和所述支撑台上设置有连通的活塞上移通道,液压油通过所述活塞上移通道进入所述活塞的底部迫使其上移,所述主轴和所述转盘上移,所述第一端齿盘和所述第二端齿盘重新啮合,所述转盘水平面转动被约束。

35、优选的,所述排屑孔外侧的所述底座上周向设置多个与所述第一动力头安装孔或所述第二动力头安装孔位置和数量一一对应的第三动力头安装孔,每个所述第三动力头安装孔内可竖直设置一个第三动力头以形成一个第二竖直加工位。

36、采用上述技术方案,本发明具有如下有益效果:

37、1、本发明提供的多工位机床可以利用一台机床完成一个工件的所有工序的加工,且可以连续加工多个工件,无需停止机床进行上料和下料。

38、2、本发明提供的机架1设置在筒状壳体上的动力头支架并不是直接焊接在筒状壳体的外表面上,而是与筒状壳体、上盖和底座整合为一体,让动力头支架成为筒状壳体、上盖和底座的受力骨架;且每个动力头支架的第一、二立板的一侧均延伸至工件旋转中心安装孔和排屑孔,第一、二立板的水平延伸部分和竖直部分整体设计,不用焊接,方便施加在上盖和底座上的作用力传递到每个动力头支架的第一、二立板上;上盖的顶部钢板和底座的底部钢板均为双层钢板,且顶部钢板和底部钢的上、下层钢板均与第一、二立板的水平延伸部分连接,从而进一步提高了上盖和底座的支撑强度;第一、二、三立板形成工字形结构,提高了筒状壳体的支撑刚度;第一、二立板均为u形结构,以及顶部钢板的下层钢板和底部钢的上层钢板(即顶部钢板和底部钢的里层钢板)采用薄板设计,在满足刚强度的情况下减轻了机架的重量。

39、3、上盖和底盘均为双层钢板结构,且其内分别设置有水道、进水孔和喷射孔,水道内承装有水时,不仅对上盖和底盘进行降温,而且通过喷射孔对加工工位和底盘上的切屑进行冲刷。

40、4、在有些工位切削深度较大时,动力头支架的第三立板设置为双层钢板来加强支撑刚度。

41、参考以下描述,本技术的这些和其它特征、方面和优点将变得更好理解。并入于本说明书中且构成本说明书的一部分的附图说明本技术的实施例,且连同所述描述一起用于解释本技术的原理。

- 还没有人留言评论。精彩留言会获得点赞!