数控锯床的辅助料架系统及其上下料方法与流程

本发明涉及一种与数控锯床配套使用的辅助料架系统,尤其是一种借助于该辅助料架系统实现的上下料方法。

背景技术:

1、电站锅炉燃烧器的生产制造涉及多种型钢、钢管以及圆钢等长度类型材的锯切加工,目前采用数控龙门带锯床以完成上述的锯切加工任务,数控龙门带锯床采用伺服送料,锯床上有送料机构,配合独立于锯床但布置在锯床轴线上的多段间隔布置的锯床送料架向锯切工位输送原材料,人工录入工艺参数后,锯切设备自动完成定长锯切,锯切设备工作效率较高、尺寸精度控制好。但现有的前述锯切设备前后分别只有一处进料、出料装置,工序上、下料全靠行车起吊配合,对起吊设备依赖性大。特别是在锯切重量大、人工无法搬运的型钢、大直径管子、圆钢类零件时,每一次锯切完成、出料装置自动出料后,由于锯切好的零件占用了出料通道,就必须等待行车吊运下料后才能进行下一次锯切工作,整个锯切工序对起吊设备服务及时性要求非常高。而且由于数控锯床锯切速度快,需要起吊频次高,经常与其他工序争抢行车资源,时有等待行车下料或上料的情况出现,制约了锯切工序工作效率的提升。

2、因此,如何对现有设备进行改造,使其具备一定型材储存能力,有效降低锯切工序对起吊频次的要求,对于整个锅炉燃烧器的生产制造领域尤为重要。

3、申请公布号为cn114378365a的中国发明专利申请“一种多段锯切加工自动生产线”中公开了一种包括固定锯切组和移动锯切组的自动化锯床,可同时完成两段以上锯切零件的加工,其送料机架的底部设有托料机构,托料机构包括顶料装置和驱动装置,驱动装置带动顶料装置在送料机架的底部水平活动,顶料装置通过第一驱动部件驱动顶板对物料进行顶升,移动锯切组的一侧安装有夹紧钳口用于在锯切过程中对物料进行夹紧;切割工位的进料端设有翻料机构,用于将物料翻转一定角度,方便锯切,降低对锯条的损坏;切割工位的进料端还设有上料机构,上料机构包括输送机的安装在输送机上的拨叉组件,上料机构通过拨叉组件将物料顶起后输送至送料机架;切割工位的进料端还设有端面拍齐装置,用于将物料的端面拍齐,端面拍齐装置包括拍料架、拍料是如此的和第五驱动组件;切割工位的出料端设有长度检测装置,长度检测装置安装在送料机架的出料端一侧,长度检测装置包括长度传感器,长度传感器通过第六驱动部件在送料机械的出料端一侧滑动连接;切割工位的出料端还设有下料装置,下料装置包括储料区和抬高区,抬高区的底部设有将所述抬高区抬高的第七驱动部件。

4、上述锯床以其固定锯切组作为基准锯切面,通过移动锯切组与固定锯切组之间的距离确定锯切尺寸,多组移动锯切组分布在滑轨上的不同位置,实现多段锯切加工,可实现2-5个机头同时锯切,主要用于成捆来料的多段同时锯切,同时,其上料机构可满足多捆捆料的储备上料,由输送机将捆料输送至送料架边侧等待,拨叉组件将捆扎材料顶升并平移放置在送料机构上进行后续送料锯切。此外,如图2和图3所示,端面拍齐装置4布置在切割工位的进料一侧的两端,行程两头分别安装拍料板,将材料端部拍齐,减少为端部齐头锯切浪费的材料长度。端面拍齐装置4可以设单独的控制柜,手动操作拍齐。

5、上述锯床主要用于成捆物料同时锯切为多段成捆短料使用,虽其自动化控制方式可供借鉴,但其整体布置主要为实现其发明目的,拍齐工位只能安放一捆物料,拍齐后再暂存于上料机构,然而生产现场不时出现临时需要插入紧急锯切特定零件的情形,以上设计不适合用于多种型材的交叉排产加工。

技术实现思路

1、为此,本发明提供了一种数控锯床的辅助料架系统及基于所述辅助料架系统而实现的数控锯床的上下料方法,改变了锯切工序只能单次上料和必须等待行车下料的现状,可实现超长零件的自动锯切。本发明所解决的技术问题是:降低锯切工序对起吊频次的要求,提高锯切工序的生产效率,且兼顾了生产的灵活性。

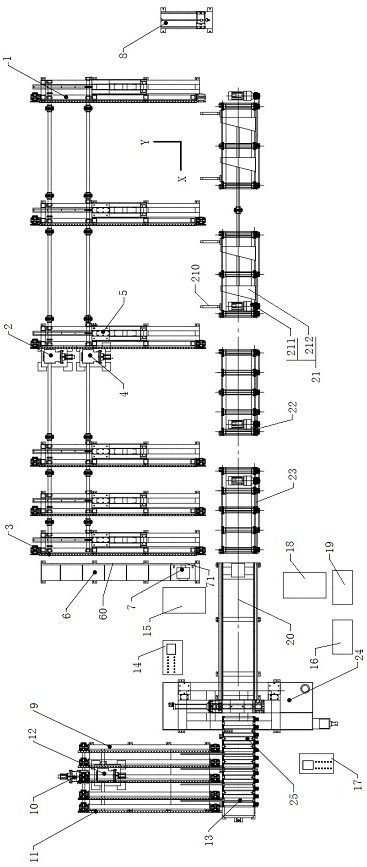

2、本发明解决其技术问题所采用的技术方案是:数控锯床的辅助料架系统,所述数控锯床包括沿锯床轴线布置的锯床送料架、锯床和锯床出料架,所述辅助料架系统包括上料存料架和下料存料架和余料翻料系统,余料翻料系统沿锯床轴线布置并通过过渡料架与锯床送料架衔接,余料翻料系统的旁侧配置有余料框,上料存料架和下料存料架均布置在锯床轴线的一侧;

3、上料存料架包括沿第一水平方向间隔布置的两个以上的前存料架,所述第一水平方向平行于锯床轴线,前存料架的分布长度适配了从余料翻转系统到锯床送料架的长度且越接近锯床送料架所述相邻两个前存料架之间的间距越小,每个前存料架上设置有可沿垂直于第一水平方向的第二水平方向平移的第一链带传输装置,每个前存料架还对应设置有托举上料装置,托举上料装置可在所述第一链带传输装置的传输平面和锯床送料架的传输平面之间移送物料;

4、上料存料架的前端接近锯床轴线的一侧设置有长度检测装置,上料存料架的后端接近锯床轴线的一侧设置有存料限位装置和推料齐头装置,存料限位装置设定有一垂直于锯床轴线的竖直限位面,推料齐头装置设置有能向前平伸出一定距离的竖向拍齐板,所述竖向拍齐板与所述长度检测装置的位置相对应且所述位置位于第一链带传输装置接近锯床轴线的一端;

5、下料存料架包括沿第一水平方向间隔布置的两个以上的后存料架,每个后存料架上设置有可沿第二水平方向平移的第二链带传输装置,每个前存料架还对应设置有托举下料装置,托举下料装置可在所述锯床出料架的传输平面和第二链带传输装置的传输平面之间移送物料。

6、所述托举上料装置与托举下料装置均包括:滑台,安装在滑台上的托举杆,托举杆的一端铰接在滑台上,托举杆的中间与滑台之间连接有升降装置,托举杆的另一端为托举端,托举端设置有限位或防滑结构。

7、所述滑台安装在前存料架或后存料架上,以存料架及其上面暂存的物料作为支撑托举杆的滑台的配重,增加托举上料或下料过程中的稳定性和安全性。

8、数控锯床的上下料方法,采用上述的任意一种数控锯床的辅助料架系统,包括以下步骤:

9、a. 在上料存料架存放至少一种待锯切材料,待锯切材料的一端位于所述竖直限位面向前不超过竖向拍齐板行程的位置;

10、b. 启动前存料架的第一链带传输装置,使待锯切材料的位置与竖向拍齐板对应,启动推料齐头装置,竖向拍齐板运行至远离竖直限位面所在平面的止点,长度检测装置测量待锯切材料的长度;

11、c. 启动托举上料装置,将待锯切材料由第一链带传输装置的传输平面移送到锯床送料架的传输平面;

12、d. 启动锯床,必要时锯端头后,根据设计锯切长度锯切设定长度的零件,零件送达锯床出料架;

13、e. 启动托举下料装置,将零件由锯床出料架的的传输平面移送到第二链带传输装置的传输平面,余料继续锯切或送达余料翻料系统翻入余料框。

14、本发明的有益效果是:配合数控机床的自动控制系统可设计辅助料架的自动控制系统,从而实现一键自动上、下料,降低了起吊频次和操作者劳动强度,有效提高了劳动生产效率,使生产资源得到更有效的利用,可实现超长零件的自动锯切,排产灵活,极大的提高了生产效益,且具有操作简单、安全可靠、使用寿命长的特点。

- 还没有人留言评论。精彩留言会获得点赞!