一种快速换刀的纵剪机的制作方法

本发明涉及铝材生产设备,尤其涉及一种快速换刀的纵剪机。

背景技术:

1、纵剪机又称纵剪线、纵切机、分条机,主要用于将金属卷板经过开卷、纵剪、收卷成所需宽度的带卷,是金属材料生产中不可缺少的设备。现有技术中的纵剪机的分切组件主要包括一根驱动轴和若干同时安装在该驱动轴上的圆盘剪,部分纵剪机上相邻圆盘剪之间的距离还可以调节,以满足不同宽度带材的生产需求。

2、但是在实际使用过程中,由于若干圆盘剪是依次安装在同一根驱动轴上的,一旦其中一个圆盘剪出现崩刀、豁口等问题,为保证纵剪后带材的产品质量,必须对损坏的圆盘剪进行更换,而更换圆盘剪时,整个设备需要停止工作,十分影响生产效率。即使现有技术中有的纵剪机上设置两组分切组件,相互作为备用,以保证更换圆盘剪时有一组分切组件能够继续进行纵剪工作。但是,在更换圆盘剪时,除了损坏的圆盘剪位于驱动轴的两端,否则还需要将其他未损坏的圆盘剪依次取下,才能将损坏的圆盘剪从驱动轴上取下,最后还要再将完好的圆盘剪依次重新安装,十分费时费力,还会增加被误伤的风险。

技术实现思路

1、本发明的目的是提供一种快速换刀的纵剪机,能够快速对损坏的圆盘剪进行更换,且更换过程中无需暂停纵剪工作,也无需移动未损坏的圆盘剪,提高换刀效率,降低人工劳动强度,提高安全性。

2、本发明的上述技术目的是通过以下技术方案得以实现的:

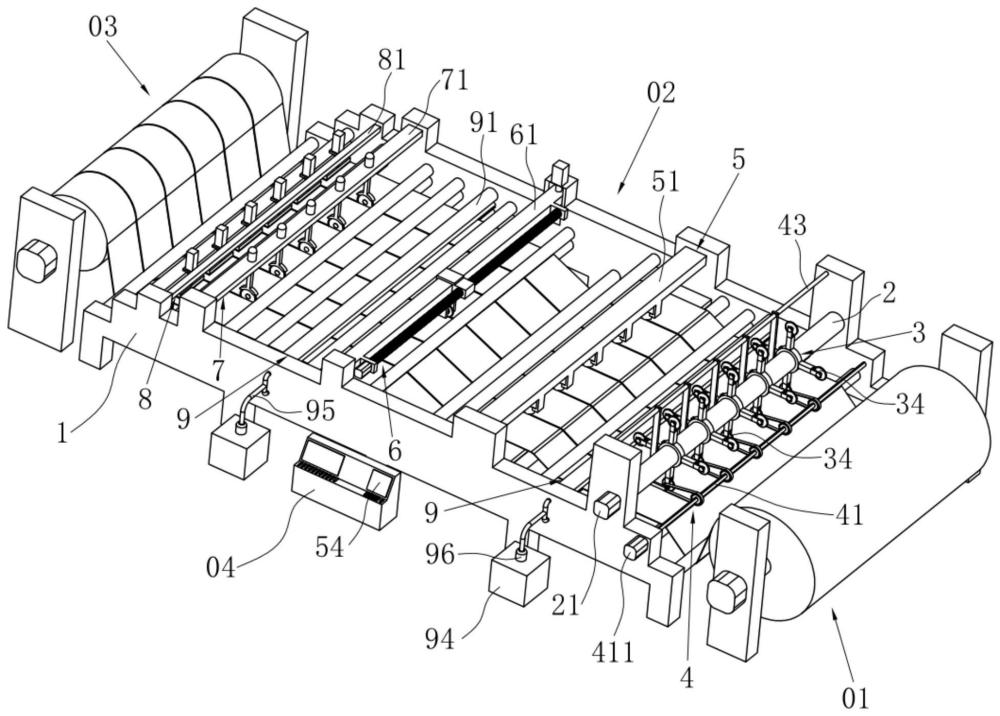

3、一种快速换刀的纵剪机,包括沿进料方向依次设置的放料机构、纵剪机构及收卷机构,所述纵剪机构包括相对设置在进料方向两侧的纵剪架,所述纵剪架之间设有沿垂直于进料方向水平设置的安装杆,所述安装杆上沿其长度方向阵列设有若干切刀组件,所述纵剪架上设有位于安装杆一侧与若干切刀组件配合的驱动组件,所述纵剪架上还设有靠近收卷机构的辅助组件,且所述切刀组件及驱动组件均位于辅助组件远离收卷机构的一侧;所述辅助组件远离收卷机构的一侧设有位于辅助组件和切刀组件之间的检测组件,所述辅助组件靠近收卷机构的一侧设有复检组件,

4、所述切刀组件包括与安装杆同轴设置的切刀环,所述切刀环外壁沿其长度方向圆周阵列设有若干沿其径向设置的切刀杆,所述切刀杆远离切刀环的一端可拆卸安装有开口远离切刀杆的u型夹,所述u型夹的开口内定位转动安装有圆盘剪,且所述圆盘剪的轴线平行于切刀环轴线;纵剪工作时,其中一根所述切刀杆竖直向下,其下端安装的圆盘剪与驱动组件对应配合;

5、所述安装杆沿其轴向定位转动安装在纵剪架上,且所述安装杆上沿其长度方向阵列设有若干组与若干切刀环内壁一一配合的限位件;常态时,若干所述切刀环内壁和安装杆外壁之间间隙配合,所述限位件工作时,对应所述切刀环内壁与安装杆外壁之间过盈配合;

6、所述驱动组件包括平行于安装杆的驱动轴,所述驱动轴两端分别定位安装在对应纵剪架上,且所述驱动轴上沿其长度方向阵列设有若干与其同轴设置的主动齿轮;所述安装杆一侧还设有与其平行的横杆,所述横杆两端分别安装在对应的纵剪架上,且所述横杆沿其长度方向阵列设有若干竖直向下设置的支撑板;每个所述支撑板靠近下端的侧壁定位转动安装有与每个主动齿轮分别对应的从动齿轮,所述从动齿轮的轴线沿横杆长度方向设置,且一一对应的所述主动齿轮与从动齿轮之间设有对其进行传动的传动链;每个所述从动齿轮位于圆盘剪一侧,所述u型夹靠近对应从动齿轮的一侧设有安装在对应圆盘剪转动轴上的磁盘,所述从动齿轮靠近磁盘的一侧设有与磁盘配合的第一电磁铁;所述第一电磁铁通电时与对应磁盘吸附固定,所述从动齿轮带动对应的圆盘剪转动。

7、通过采用上述技术方案,放料机构松放待纵剪分切的金属宽带,纵剪机构中的驱动组件驱动若干切刀组件对金属宽带进行纵剪分切,将其分切为合适宽度的金属窄带,收卷机构对金属窄带进行收卷。在此过程中,检测组件通过检测金属窄带分切面是否有缺口,判断切刀组件中工作的圆盘剪是否有崩刀、豁口等损坏,若圆盘剪损坏,对损坏的圆盘剪进行更换,辅助组件代替该圆盘剪暂时进行分切工作,保证纵剪工作的连续性。复检组件对辅助组件分切的金属窄带分切面进行检测,若检测组件和复检组件均检测到缺陷,则表明圆盘剪损坏,若只有复检组件检测到缺陷,则表明辅助组件损坏,需要对辅助组件进行更换。

8、纵剪机构进行纵剪工作时,每个切刀组件中其中一根切刀杆竖直向下,该切刀杆下端的圆盘剪为工作状态,驱动组件中的驱动轴带动若干主动齿轮定位转动,在传动链对主动齿轮与从动齿轮的传动作用下,带动若干从动齿轮同步转动;而在每个从动齿轮上第一电磁铁通电与对应磁盘吸附固定的作用下,每个从动齿轮带动与其对应的圆盘剪转动,从而使得若干切刀组件中工作的圆盘剪同步转动对金属宽带进行纵剪分切。

9、当检测组件通过检测金属窄带分切面判断切刀组件中工作的圆盘剪发生损坏时,控制损坏圆盘剪所在切刀组件对应的限位件工作,通过限位件使得对应切刀环内壁与安装杆外壁之间过盈配合;同时将对应从动齿轮上的第一电磁铁断电,解除损坏圆盘剪与对应从动齿轮之间的固定作用;然后安装杆转动带动该切刀组件转动,将该切刀组件上完好无损的圆盘剪转动至工作位,快速实现对损坏的圆盘剪的更换。而损坏的圆盘剪可以在纵剪工作结束后统一进行更换,若切刀组件中的多个圆盘剪连续损坏,表示纵剪工作出现问题,则暂停纵剪工作重新进行调试。

10、在安装杆转动更换损坏圆盘剪的过程中,其他切刀组件上的限位件并没有工作,其他切刀组件中的切刀环内壁与安装杆外壁之间为间隙配合,因此其他切刀组件不会随安装杆的转动而转动,辅助组件也会暂时顶替进行纵剪分切工作,从而实现更换过程中无需暂停纵剪工作,也无需移动未损坏的圆盘剪,提高换刀效率,降低人工劳动强度,提高安全性。

11、进一步地,所述限位件包括若干圆周阵列且沿安装杆径向设置的限位杆,所述限位杆远离安装杆轴线的一端连接有与切刀环内壁配合的弧形块,所述弧形块靠近切刀环内壁的一侧阵列设有若干弧形凸起;所述安装杆外壁圆周阵列设有若干与限位杆配合的限位孔及与弧形块配合的让位槽,所述限位孔与让位槽连通,且所述让位槽位于限位孔远离安装杆轴线的一端;所述限位杆滑动安装在限位孔及让位槽内,且其远离弧形块的一端与限位孔远离让位槽的一端之间设有张力弹簧以及相互配合的第二电磁铁;常态时所述第二电磁铁通电,所述弧形块及弧形凸起完全位于让位槽内;所述第二电磁铁断电时,在所述张力弹簧作用下,所述限位杆向远离安装杆轴线方向滑动,且所述弧形块上的弧形凸起与切刀环内壁紧密抵接。

12、通过采用上述技术方案,圆盘剪正常进行纵剪分切工作时,第二电磁铁通电吸附,张力弹簧被压缩,弧形块与弧形凸起完全位于让位槽内,切刀环内壁与安装杆外壁之间间隙配合,避免影响对损坏圆盘剪的更换。当需要驱动切刀组件转动更换圆盘剪时,将该切刀组件对应的限位件中的第二电磁铁断电,在张力弹簧的作用下,驱动限位杆向远离安装杆轴线方向滑动,使得弧形块上的弧形凸起与切刀环内壁紧密抵接,实现该切刀组件中切刀环内壁与安装杆外壁之间的过盈配合,从而保证安装杆转动时带动该切刀组件同步转动更换圆盘剪。完成更换后,第二电磁铁通电使得弧形块复位即可,整个限位件结构简单,方便操作,便于控制切刀环和安装杆之间的配合关系,便于快速实现损坏圆盘剪的更换且不影响其他圆盘剪的正常工作。

13、进一步地,所述u型夹靠近切刀杆的内壁设有棉毡,所述圆盘剪外周与棉毡抵接;所述切刀环内设有环形储油腔,所述切刀杆内设有与环形储油腔连通的供油通道,所述u型夹位于棉毡与切刀杆之间的侧壁设有与供油通道连通的供油孔,且所述供油孔贯穿u型夹靠近棉毡的侧壁;所述切刀环外壁设有与环形储油腔连通的加油孔,且所述加油孔远离环形储油腔的一端设有塞盖。

14、通过采用上述技术方案,在环形储油腔内输入润滑油,润滑油从竖直向下的切刀杆上的供油通道经过对应u型夹上的供油孔送出,被u型夹内的棉毡吸收,竖直向下的切刀杆上的圆盘剪为工作态,在该圆盘剪转动分切金属带材时,圆盘剪不断与棉毡接触,棉毡一方面可以将润滑油涂覆到圆盘剪上,降低圆盘剪的磨损,提高圆盘剪的使用寿命,另一方面可以对圆盘剪进行擦拭清理,避免圆盘剪上附着碎屑,不仅会影响圆盘剪对金属带材的分切效果,还会影响圆盘剪的使用寿命。其中,当环形储油腔内的润滑油余量不足时,可以取下塞盖打开加油孔,向环形储油腔内添加润滑油,保证棉毡吸收充足的润滑油对圆盘剪进行润滑处理。另外,环形储油腔内的油液始终会沿竖直向下设置的供油通道向下流,在切刀组件旋转更换切刀时,若干供油通道内的润滑油也会由于供油通道位置的调换回流到环形储油腔内,因此能够保证工作状态圆盘剪的润滑效果。

15、进一步地,所述辅助组件包括平行于安装杆且两端竖直滑动安装在纵剪架上的辅助杆,所述辅助杆上设有沿其长度方向滑动且竖直设置的辅助架,所述辅助架下端定位转动安装有辅助刀,且所述辅助刀的轴线平行于圆盘剪的轴线。

16、通过采用上述技术方案,当检测组件持续检测到被分切后待测的切面有豁口时,表示对应的圆盘剪损坏,在驱动切刀组件转动更换圆盘剪时,辅助架沿辅助杆滑动至与损坏的圆盘剪对应的位置,然后辅助杆整体竖直向下滑动,使得辅助刀先代替损坏的圆盘剪对继续向前输送的带材进行分切,保证更换圆盘剪过程中,该位置处的带材继续被分切,从而保证纵剪工作的连续性。当圆盘剪更换好且辅助刀和圆盘剪之间的纵剪连续上后,辅助杆整体向上复位即可,辅助刀等待替换下一损坏的圆盘剪进行工作。

17、进一步地,所述辅助架上端连接有与辅助杆滑动配合的辅助滑框,所述辅助杆两端设有与其垂直且水平设置的支板,两个所述支板之间定位转动安装有与辅助杆平行的螺杆,所述辅助滑框侧壁设有与螺杆螺纹连接的凸块,且所述螺杆一端连接有驱动其定位转动的辅助电机。

18、通过采用上述技术方案,辅助杆穿设在辅助滑框内,实现将辅助架限位滑动安装在辅助杆上,保证辅助架带动辅助刀整体滑动的稳定性。当需要驱动辅助架带动辅助刀整体移动时,辅助电机驱动螺杆转动,在螺杆与凸块的螺纹连接作用以及辅助杆对辅助滑框的限位导向作用下,使得凸块带动辅助滑框即辅助架整体沿辅助杆滑动。可以事先根据相连切刀组件之间的距离,设定辅助电机的转动圈数,以保证辅助架带动辅助刀整体快速且准确地移动到与需要更换的圆盘剪的位置对应,从而保证在更换圆盘剪时辅助刀能代替其进行分切工作,并保证分切工作的一致性。

19、进一步地,所述检测组件包括平行于安装杆且两端安装在纵剪架上的检测架,所述检测架上沿其长度方向阵列设有若干拍摄相机,所述检测架下方设有与其平行且两端安装在纵剪架上的遮光板,所述拍摄相机的镜头正对遮光板的上端面,且所述拍摄相机通信反馈连接有处理器,所述处理器与切刀组件及辅助组件通信反馈控制连接。

20、通过采用上述技术方案,拍摄相机从上至下拍摄金属窄带分切面的图像,并将图像信息反馈到处理器中,在处理器中通过软件处理分析金属窄带分切面的缺口情况,判定对应的圆盘剪是否发生损坏。当圆盘剪发生损坏时,处理器通信反馈控制切刀组件进行圆盘剪更换及辅助组件顶替纵剪分切工作,无需人为判断圆盘剪的损坏情况,提高判断效率及准确性,从而保证金属窄带的分切质量。其中,在检测架下方设置与拍摄相机配合的遮光板,提高拍摄相机获取的金属窄带分切面图像信息的准确性,降低周围环境的干扰。

21、进一步地,所述复检组件包括平行于安装杆且两端安装在纵剪架上的复检杆,所述复检杆上沿其长度方向阵列设有若干与切刀组件一一对应且竖直向下设置的复检架,所述复检架下端可拆卸安装有轴线平行于复检杆的复检环,所述复检环两侧分别嵌设有传感器;所述复检杆上设有若干与传感器通信反馈控制连接的声光报警器,每个所述复检环上的两个传感器连接同一声光报警器。

22、通过采用上述技术方案,金属窄带的分切面和与其靠近的复检环上与其靠近的传感器贴合,若圆盘剪没有损坏,则传感器感应到连续直线,若传感器感应到非连续直线,表示金属窄带分切面有缺口,则传感器反馈控制对应的声光报警器发出警报,提醒工作人员进行检查确认。若检测组件和复检组件均检测到缺陷,则表明圆盘剪损坏,若只有辅助组件工作时复检组件检测到缺陷,则表明辅助组件损坏,需要对辅助组件进行更换。除此之外,若辅助组件未工作但只有复检组件检测到缺陷,还可以提醒工作人员人为复核检测组件的检测结果,避免检测组件出现漏检或误检。

23、进一步地,所述复检组件远离辅助组件的一侧设有标记组件,所述标记组件包括平行于复检杆的标记杆,所述标记杆上沿其长度方向阵列设有多个竖直向下设置的标记缸,所述标记缸的活塞杆下端连接有标记盒,所述标记盒底部安装有标记印毡;所述标记缸数量比复检环数量多一个,且所述复检环位于相邻两个标记缸之间,所述复检环侧壁的传感器和与其靠近的标记缸通信反馈控制连接。

24、通过采用上述技术方案,标记盒内盛装可以浸润标记印毡的标记墨,当复检组件检测到金属窄带分切面存在缺陷时,对应复检环上的传感器立刻反馈信号控制与其通信连接的标记缸工作,标记缸驱动对应的标记盒及标记印毡向下运动,标记印毡在金属窄带上表面对应侧边缺陷位置进行标记,以便后续金属窄带使用时对该缺陷位置进行处理。

25、进一步地,所述检测组件与切刀组件之间、复检组件与辅助组件之间均设有清理组件,所述清理组件包括两根轴向平行于安装杆且上下设置的清理辊,所述清理辊内设有沿其轴向设置的清理腔,两根所述清理辊相互靠近的一侧设有沿其长度方向设置且与对应清理腔连通的清理口;所述纵剪架一侧设有废料箱,所述废料箱通过吸料管与清理腔连通,且所述吸料管连接有吸料风机。

26、通过采用上述技术方案,吸料风机通过吸料管对吸风,将金属窄带上下表面及侧边切面上粘附的金属切屑从清理口和清理腔吸入废料箱内,实现对金属窄带的清理,一方面保证金属窄带收卷时表面的平整清洁,避免金属切屑划伤金属窄带表面;另一方面降低金属切屑对检测组件及复检组件检测结果的影响,保证检测结果的准确性。

27、进一步地,所述清理辊上设有位于清理口两侧且沿其长度方向设置的导入板,所述导入板倾斜设置构成“八”字形结构,且其靠近对应清理口一侧的开口较小;至少一个所述导入板靠近清理口一侧的侧壁沿其长度方向阵列设有若干与切刀组件一一对应的清理毛刷,且所述清理毛刷竖直设置。

28、通过采用上述技术方案,设置倾斜设置的导入板增大清理口的开口,保证金属碎屑能快速被吸入清理口内。而设置若干清理毛刷,可以在金属窄带输送过程中对其分切面进行扫刷,提高对金属窄带分切面的清理效果,从而进一步降低金属切屑对检测组件及复检组件检测结果的影响,保证检测结果的准确性。

29、综上所述,本发明具有以下有益效果:

30、1、本发明中通过设置包括切刀组件、驱动组件、辅助组件、检测组件及复检组件的纵剪机构,驱动组件驱动切刀组件对金属宽带进行纵剪分切,检测组件通过检测金属窄带分切面是否有缺口,判断切刀组件中工作的圆盘剪是否有崩刀、豁口等损坏,若圆盘剪损坏,对损坏的圆盘剪进行更换,辅助组件代替该圆盘剪暂时进行分切工作,保证纵剪工作的连续性;复检组件对辅助组件分切的金属窄带分切面进行检测,以此判断辅助组件是否损坏;

31、2、本发明中安装杆上设置若干切刀组件,每个切刀组件包括切刀环和若干阵列设置在切刀环外壁的切刀杆,切刀杆远离切刀环的一端通过u型夹定位转动安装圆盘剪,每个切刀环通过限位件与安装杆间隙配合或过盈配合;驱动组件包括驱动轴、主动齿轮、从动齿轮等,从动齿轮通过第一电磁铁和磁盘带动对应的圆盘剪转动;通过转动安装杆带动与其过盈配合的切刀组件转动更换圆盘剪,其他与其间隙配合的切刀组件正常工作,实现圆盘剪快速更换的同时,无需暂停纵剪工作,也无需移动未损坏的圆盘剪,提高换刀效率,降低人工劳动强度,提高安全性;

32、3、本发明中在复检组件远离辅助组件的一侧设置标记组件,利用标记组件在金属窄带上表面对应侧边缺陷位置处进行标记,以便后续金属窄带使用时对该缺陷位置进行处理;

33、4、本发明中在检测组件与切刀组件之间、复检组件与辅助组件之间均设有清理组件,对金属窄带上下表面及侧边切面上粘附的金属切屑进行清理,保证金属窄带收卷时表面的平整清洁,避免金属切屑划伤金属窄带表面,同时降低金属切屑对检测组件及复检组件检测结果的影响,保证检测结果的准确性。

- 还没有人留言评论。精彩留言会获得点赞!