一种门窗组装生产线及工作方法与流程

本发明涉及门窗制造,具体为一种门窗组装生产线及工作方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、门窗制造时,目前存在两种组装方式,一种是由人工在工作台上组装门窗,组装工序之间采用物料周转车运送物料,该方式属于孤岛式作业,各工序间需要周转小车转运物料,每道工序作业点的工人需把本工序组装的材料或部件搬到工作台上进行作业,作业完毕,再把物料搬抬到物料车上转运到下道工序。操作重量和体积较大的物料时,经常需要多人抬上或抬下工作台,劳动强度大。此类方式需要较多的人力并且占用较大的场地,效率低下,各工序之间的衔接和配合容易出现差错。

3、另一种是采用输送设备输送物料,例如常见的滚筒输送线,工人站在输送线旁组装输送线上的门窗,该方式虽然省去了物料车输送物料和空车返回的繁琐,每道工序也不需人工搬运物料,但由于这种输送线上的物料只能顺序流转,不同型号的门窗组装时在各工序的作业量、作业时长以及工艺差异较大并且极不稳定,期间一旦某工序出现节拍不一致时,容易导致产线堵塞,加之部分物料不能跨过其无作业内容的工序,直接调到有作业内容的工序,导致不同工序之间的工作量差异极大,工人会忙闲不一,使各工序之间的生产节拍不平衡,导致整体效率降低。

技术实现思路

1、为了解决上述背景技术中存在的技术问题,本发明提供一种门窗组装生产线及工作方法,利用各工序单元之间的配合,平衡因各工序作业时长引起的组装线节拍异常的问题。

2、为了实现上述目的,本发明采用如下技术方案:

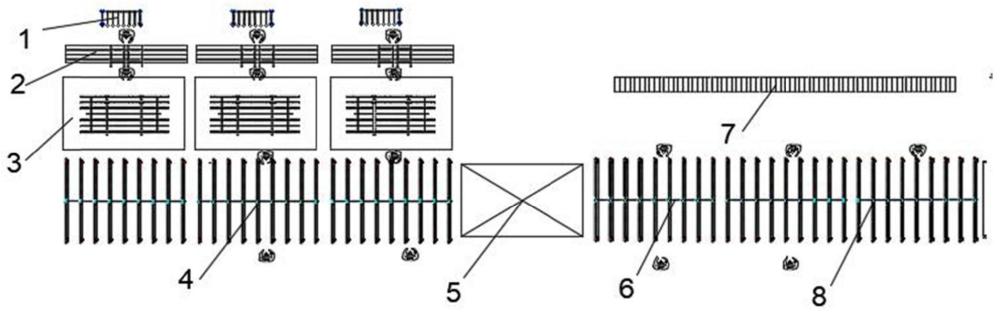

3、本发明的第一个方面提供一种门窗组装生产线,包括:

4、组框工作区,基于窗框转运单元接收杆件,经前处理工作台预处理杆件,利用组框工作台将预处理后的杆件组装为窗框,并输送至配件安装区;

5、配件安装区,包括多组升降工作台和输送单元,分别用于不同类型窗框组装期间的配件安装;其中,第一升降工作台和第二升降工作台之间设有节拍平衡单元,节拍平衡单元中设有沿竖直方向均匀布置的多组仓位,通过多组仓位接收并储存来自第一升降工作台的窗框,在第二升降工作台准备完毕后,将对应的窗框输送给第二升降工作台,用于平衡第一升降工作台和第二升降工作台所执行工序之间的节拍压力;

6、后处理区,用于保存组装完毕的窗框,安装预存的窗扇并在调试后包装。

7、进一步的,窗框转运单元用于存放机加工完毕、已齐套的窗框杆件和中梃杆件,所有杆件上均设有标签,通过标签确定各杆件匹配的组装信息;

8、前处理工作台距地面设定高度,用于通过人工给杆件刷断面胶和穿角码。

9、进一步的,组框工作台包括支架,支架底部设有轨道轮,组框工作台所在的地面上设有轨道,利用轨道轮在轨道上滑动;支架的上表面为台面,台面上设有多组滑动条,用于降低台面与窗框的摩擦力,台面距地面的高度与前处理工作台升起的状态等高。

10、进一步的,第一升降工作台、第二升降工作台和第三升降工作台的结构相同,均包括成对布置的固定架和活动架,固定架上设有滚筒,滚筒通过传动机构连接动力模块,通过动力模块带动滚筒转动;固定架连接气缸的固定端,活动架连接气缸的活动端,通过气缸动作带动活动架实现升降;第一升降工作台的活动架升起时与组框工作台等高,用于压装胶条,下降时通过滚筒输送胶条压装完毕的窗框。

11、进一步的,节拍平衡单元包括支架,支架上设有沿竖直方向均匀布置的多组仓位,仓位通过链条与动力模块连接,通过动力模块带动仓位沿竖直方向运动,使仓位中存放的窗框根据工序配合情况,到达上一道工序中第一升降工作台所在的高度,或到达下一道工序中第二升降工作台所在的高度,实现衔接。

12、进一步的,第二升降工作台的活动架下降时,用于接收来自节拍平衡单元输送的窗框或向第三升降工作台输送配件安装完毕的窗框,活动架升起时用于在窗框上安装反转框和防护栏;第二升降工作台一侧设有配套库,用于存储待安装的反转框、防护栏和相应的辅材。

13、进一步的,第三升降工作台和第二升降工作台的活动架下降高度等高,第三升降工作台活动架升起时的高度不小于第二升降工作台活动架升起时的高度,第三升降工作台的活动架升起高度与输送单元的上层滚筒等高,用于执行窗框注胶和调平。

14、进一步的,输送单元包括沿竖直方向并列布置的两层滚筒组件,每一层滚筒组件均通过传动机构连接对应的动力模块,滚筒组件包括并列布置的多组滚筒,通过动力模块带动滚筒转动实现窗框的输送;每一组滚筒一侧设有流利条,流利条位于相邻滚筒间隔空档内且与滚筒输送方向相垂直,流利条所在的高度在高于滚筒上表面和低于滚筒上表面之间切换,高于滚筒上表面时,窗框在流利条的上表面滑动,低于滚筒上表面时,利用滚筒转动输送窗框。

15、进一步的,输送单元侧部设有压线组装单元,包括升降台,升降台顶部的工作台面上设有多组滑动条,工作台面所在的高度与输送单元的两层滚筒高度等高,升降台底部设有轨道,使压线组装单元靠近或远离输送单元;

16、无需安装压线的窗框通过上层滚筒送入后处理区的翻转摆渡车上,需要配压线的窗框通过第三升降工作台输送到下层滚筒上,流利条上升使窗框能够被推动至压线组装单元中安装压线,压线安装完毕后,压线组装单元的升降台动作,将工作台面所在高度提升至上层滚筒所在位置,将装完压线的窗框推到输送单元上。

17、进一步的,后处理区包括仓储区和调试包装区,仓储区包括保存窗扇的扇配套仓,保存窗框用于后续调试的框仓送料区,和为平衡节拍与框仓送料区配合的框缓存仓,仓储区具有翻转摆渡车,用于衔接输送单元和仓储区。

18、进一步的,翻转摆渡车包括沿轨道运行的车体,车体顶部设有输送架,输送架上设有第一滚筒,输送架一侧设有第二滚筒,第一滚筒和第二滚筒相互垂直,第二滚筒连接动力模块,输送架底部设有气缸,通过气缸动作,使输送架连同第一滚筒能够在与地面水平的状态和垂直状态之间切换,使窗框水平放置或垂直放置,垂直放置时,通过动力模块带动第二滚筒1204转动,从窗框的侧面传输动力输送窗框到达所需的仓位。

19、进一步的,调试包装区具有:

20、调试架,用于夹持窗框,将窗扇安装到窗框上进行调试并复核门窗的尺寸;

21、翻转工作台,将调试完毕的门窗由竖直状态翻转为水平状态;

22、拆解工作台,根据运输需求将门窗拆卸为单元模块;

23、抽检区,用于包装前的型式检验;

24、包装架,用于支撑窗框执行包装作业。

25、本发明的第二个方面提供上述门窗组装生产线的工作方法,包括以下步骤:

26、窗框转运单元保存机加工完毕、已齐套的窗框和中梃杆件,经前处理工作台预处理杆件,利用组框工作台将预处理后的杆件组装为窗框,并输送至配件安装区;

27、配件安装区中:

28、第一升降工作台下降时输送窗框,上升至设定高度时配合人工执行胶条安装作业;

29、节拍平衡单元接收来自第一升降工作台输送的窗框,在第二升降工作台准备完毕能够执行相应作业时,向第二升降工作台输送对应的窗框;

30、第二升降工作台下降时输送窗框,上升至设定高度时配合人工安装反转框、防护栏和相应辅材;

31、第三升降工作台下降时输送窗框,上升至设定高度时配合人工执行窗框注胶和调平作业;

32、无需安装压线的窗框通过输送单元的上层滚筒,送入后处理区的翻转摆渡车上;

33、需要配压线的窗框通过第三升降工作台输送到输送单元的下层滚筒上,输送单元的流利条上升,使窗框能够被推动至压线组装单元中安装压线,压线安装完毕后,压线组装单元的升降台动作,将工作台面所在高度提升至上层滚筒所在位置,将装完压线的窗框推到输送单元上;

34、后处理区中的翻转摆渡车,根据调试作业的工作状态,将来自输送单元上层的窗框运输至框仓送料区或框缓存仓,调试完毕后经清洁、抽检和包装完成组装。

35、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

36、1、利用节拍平衡单元的多仓位结构,平衡第一升降工作台和第二升降工作台所执行工序之间的节拍压力,当第二升降工作台中的工序未结束时,第一升降工作台中的窗框能够暂存在节拍平衡单元的仓位中,待第二升降工作台能够接收下一组窗框的配件安装时,再将窗框从节拍平衡单元的仓位中送出到第二升降工作台中,避免第一升降工作台和第二升降工作台之间的工序因安装节奏和工作量不平衡引起产线堵塞。

37、2、输送单元具有上下两层滚筒,能够分别输送需要安装压线和不需要安装压线的两类窗框,两类窗框由于安装工序和工作量存在差异,通过输送单元的结构配合上一道工序中的第三升降工作台,和下一道工序的翻转车,能够同时应对两种类型窗框的组装作业,减少因工序差异引起的生产节拍不平衡问题。

38、3、输送单元的高度位置与三组升降工作台相匹配便于窗框输送,而三组升降工作台的提升的高度根据作业需求的不同而设置,并且考虑了工人作业时的姿势和作业特点,例如涂胶作业的高度要高于压胶条,减少工人弯腰的次数,进而提升工作效率。

39、4、安装各配件的工作台和输送单元中,与接触窗框的台面设置能够减少摩擦力的结构,使工人能够轻松的将窗框推动或拉动到所需的区域进行相应的配件安装作业,减少生产期间因搬运物料造成的体力浪费,提高生产效率。

40、5、库存区的翻转摆渡车,根据调试的工作状态将窗框运输到框仓送料区或是框缓存仓,利用框缓存仓来平衡调试和输送单元之间的节拍,避免输送单元输送了过多的窗框而来不及调试的情况。

- 还没有人留言评论。精彩留言会获得点赞!