一种用于铝焊生产线的自动化控制管理系统的制作方法

本发明属于铝焊生产,具体是一种用于铝焊生产线的自动化控制管理系统。

背景技术:

1、铝焊生产线的自动化控制管理系统是一种利用计算机、传感器、执行器和通信技术组件,实现对焊接过程的监测、控制和管理的系统,能够实时采集和处理焊接过程中的各类数据,包括温度、压力和电流,利用预设的控制算法调整焊接参数,确保焊接质量和效率的稳定和提升,还可以进行远程监控和远程操作,方便远程管理和数据分析。但是现有的铝焊生产线的自动化控制管理系统存在焊接过程需要实时的数据采集和控制,但有些系统的实时性和响应性较差,无法满足高速焊接的要求,导致焊接质量下降的技术问题;存在铝焊性能分析不充分,导致焊接质量不稳定,容易存在潜在问题,增加生产线停机时间的技术问题;存在铝焊生产规划不合理,导致生产线内部不平衡,导致生产线运行效率降低的技术问题。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供的一种用于铝焊生产线的自动化控制管理系统,针对存在焊接过程需要实时的数据采集和控制,但有些系统的实时性和响应性较差,无法满足高速焊接的要求,导致焊接质量下降的技术问题,采用数据采集模块,进行传感器定位优化,提高数据采集的精度和空间相关性,进行集群头节点选择,计算极限学习机的竞争子网权重,形成集群并稳定运行,减少数据传输时延,提高数据的实时性和连续性;针对存在铝焊性能分析不充分,导致焊接质量不稳定,容易存在潜在问题,增加生产线停机时间的技术问题,采用构建铝焊性能分析模型模块,计算误差项并逐步优化预测结果,优化焊接质量,保证生产线稳定运行;针对存在铝焊生产规划不合理,导致生产线内部不平衡,导致生产线运行效率降低的技术问题,采用生产计划模块,根据生产量和最大生产能力,计算混合产能利用率和平均生产能力率,构建目标函数,寻找最小化产能利用率方差优化铝焊生产过程,提高生产效率,降低成本。

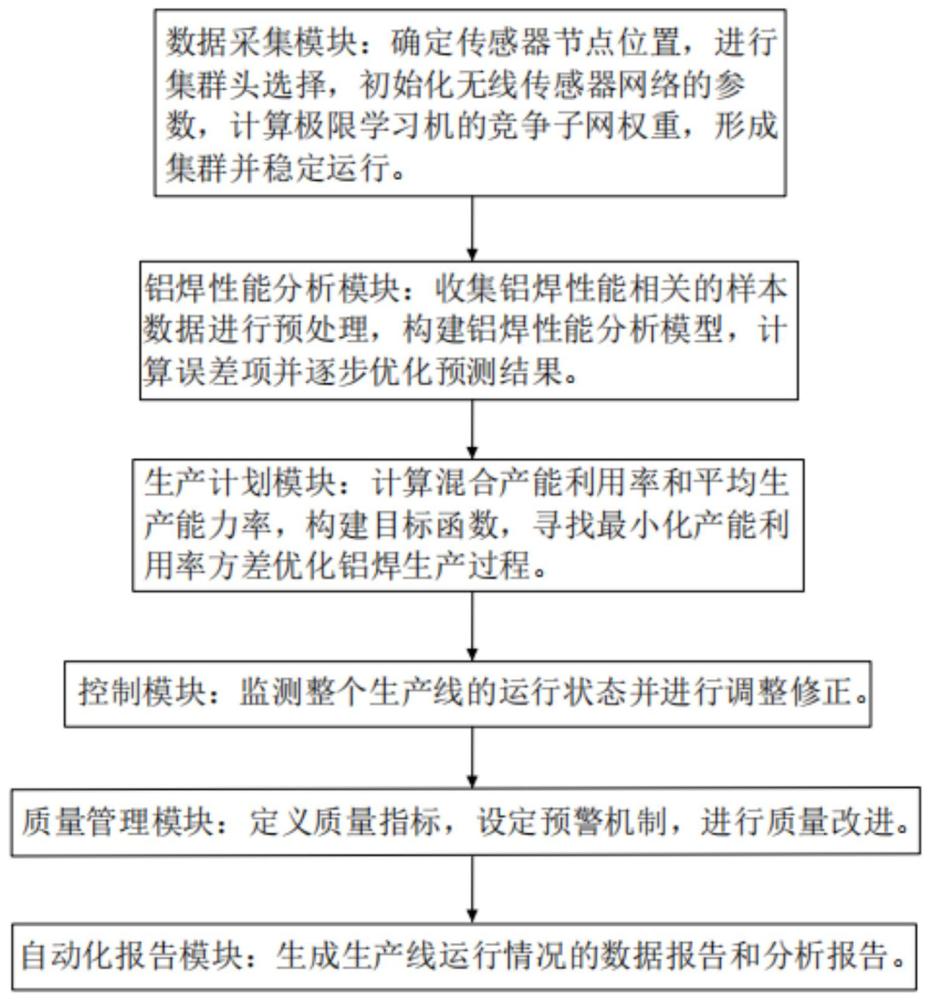

2、本发明提供的一种用于铝焊生产线的自动化控制管理系统,包括数据采集模块、铝焊性能分析模块、生产计划模块、控制模块、质量管理模块和自动化报告模块;

3、所述数据采集模块具体为确定传感器节点位置,进行集群头选择,初始化无线传感器网络的参数,计算极限学习机的竞争子网权重,形成集群并稳定运行;

4、所述铝焊性能分析模块具体为收集铝焊性能相关的样本数据进行预处理,构建铝焊性能分析模型,计算误差项并逐步优化预测结果;

5、所述生产计划模块具体为根据生产量和最大生产能力,计算混合产能利用率和平均生产能力率,构建目标函数,寻找最小化产能利用率方差优化铝焊生产过程;

6、所述控制模块具体为监测整个生产线的运行状态,使用人机界面进行参数选择,及时采取措施进行调整;

7、所述质量管理模块具体为定义质量指标,设定预警机制,进行质量改进;

8、所述自动化报告模块具体为生成生产线运行情况的数据报告和分析报告,用于管理层和决策者对生产线进行评估和改进。

9、进一步地,在数据采集模块中,设有获取传感器节点位置单元、集群头选择单元、网络参数计算单元、迭代单元、集群形成单元和稳定运行单元,所述数据采集模块包括以下内容:

10、获取传感器节点位置,通过测距、非距离定位技术和节点坐标信息,确定传感器节点在监控区域的具体位置;

11、集群头选择单元,考虑网络数据收集的整体性能的基础上,选择集群头节点,选择依据包括节点的剩余能量、邻居节点的数量以及节点所在的集群头节点与接收器节点之间的距离,所述剩余能量表示节点能够完成任务和通信的可用能量;

12、网络参数计算单元,设置参数变量和无线传感器网络初始化参数,计算前向网络权重、极限学习机的竞争子网的权重和极限学习机的前向子网的输出,所述前向网络是指整个神经网络中从输入层到输出层的前向传播途径,包含了输入层、隐藏层和输出层;所述极限学习机的竞争子网是极限学习机模型的一部分,极限学习机是一种单层的神经网络,包括竞争子网和输出层;所述极限学习机的前向子网是极限学习机模型中神经元的前向传播路径,前向子网是前向网络中的一部分,表示从输入层节点到输出层节点的直接连接路径,包括以下内容:

13、计算前向网络权重,所述前向网络的权重表示节点与输入层节点之间的连接权重,所用公式如下:

14、;

15、式中,i是前向网络的节点索引,j是前向网络的输入索引,n表示前向网络的总输入数量,表示前向网络第i个节点与第j个输入神经元之间的权重;

16、计算极限学习机的竞争子网的权重,所述极限学习机的竞争子网的权重表示传感器节点之间的连接权重,所用公式如下:

17、;

18、式中,是竞争子网中第k个传感器节点与第l个传感器节点之间的权重,k是异构传感器网络中的当前第k个传感器节点,l是异构传感器网络中的当前第l个传感器节点,δ表示一个小的正数,用于降低竞争子网中非自身节点的权重;

19、计算极限学习机神经元的前向子网的输出结果,所用公式如下:

20、;

21、式中,yk(0)表示第k个神经元的前向子网的输出结果,q1是输出函数,xj表示第j个输入神经元的输入值;

22、迭代单元,包括以下内容:

23、初始化网络,对于每个神经元,随机初始化神经元的连接权重;

24、神经元计算,计算每个神经元的输入值,所述神经元的输入值是当前神经元的前一层神经元的输出结果与其对应连接权重相乘后的总和;

25、激活函数处理,将每个神经元的输入值传递给激活函数,得到神经元的激活值;

26、获胜神经元选择,选择具有最大激活值的神经元作为获胜神经元,将对应的传感器节点选为簇头节点,表示该节点将负责传感器网络的汇聚任务;

27、权重更新,当获胜神经元与当前神经元之间存在连接,根据事先设定的学习率和误差修正规则,更新当前神经元与获胜神经元之间的连接权重;

28、重复迭代,重复上述内容,直到达到预先设定的最大迭代次数后,停止迭代;

29、集群形成单元,通过节点的分布情况、能耗和通信距离,结合网络需求,确定合适的簇数,形成集群,实现网络能耗的均衡分配,提高数据采集效率,降低数据传输时延;

30、稳定运行单元,在设定的时间内,集群头节点接收到数据,发送到接收器节点,完成集群之间的路由传输,在数据采集过程中,根据设置的阈值选择簇头,如果某个节点已被选为集群头,则该节点不参与下一轮的选拔,实现稳定运行。

31、进一步地,在铝焊性能分析模块中,设有样本收集单元、数据预处理单元、构建铝焊性能分析模型单元和迭代更新单元,所述铝焊性能分析模块包括以下内容:

32、样本收集单元,收集铝焊性能相关的样本数据,包括焊接参数和焊接结构,所述焊接参数包括焊接温度、焊接速度和焊接压力,所述焊接结果包括焊缝强度、焊缝形貌;

33、数据预处理单元,对收集的样本进行数据清洗、去除异常值和数据归一化,提高铝焊性能分析模型的训练效果;

34、构建铝焊性能分析模型单元,模型由三层组成,输入层、输出层和隐藏层,每个输入层上有三个节点,输出层上有一个节点,具体包括以下内容:

35、输入层到隐藏层的计算,将输入层中的节点值与输入层到隐藏层之间的权重进行相乘和求和,计算出隐藏层中每个神经元的输入值,通过权重的调整,捕捉输入层中的关键特征,并传递给隐藏层,所用公式如下:

36、;

37、式中,ia表示隐藏层中第a个神经元的输入值,a表示隐藏层神经元的索引,b表示输入层中的第b个节点,n表示节点数量,wab是连接输入层和隐藏层之间的权重,xb是输入层的值;

38、计算隐藏层上不同神经元的输出,使用激活函数将隐藏层中的每个神经元的输入值映射为一个范围在0到1之间的输出值,激活函数的使用帮助引入非线性关系,增加模型的表达能力和灵活性,所用公式如下:

39、;

40、式中,oa是隐藏层上不同神经元的输出,f()表示激活函数,用于将神经元的输入映射到一个范围在0到1之间的输出;

41、隐藏层到输出层的计算,通过权重调整,将隐藏层中的信息进一步传递给输出层,最终得到模型的预测结果,所用公式如下:

42、;

43、式中,y是输出层的值,va是连接隐藏层和输出层之间的权重,m是隐藏层神经元的数量;

44、计算网络输出误差,所用公式如下:

45、;

46、式中,dp是表示第p个样本的输出误差,tp表示第p个样本的目标输出,yp表示网络的实际输出;

47、计算误差函数,误差函数用于衡量网络的输出与目标输出之间的差距,所用公式如下:

48、;

49、式中,ep表示第p个样本的误差函数;

50、假定输入节点错误,计算隐藏层中每个神经元的误差项,误差项传递给前一层神经元,作为后续权重调整的依据,通过乘以激活函数对隐藏层输出的导数,将误差项传递回隐藏层,更新权重,优化预测结果,所用公式如下:

51、;

52、式中,δa表示隐藏层中第a个神经元的误差项,ya表示隐藏层中第a个神经元的输出值,表示激活函数对隐藏层输出的导数;

53、迭代更新单元,重复以上步骤,进行多次迭代,使用测试集评估训练好的模型的性能,将模型应用于实际的铝焊性能分析中,根据新的输入样本,通过前向传播得到预测结果。

54、进一步地,在生产计划模块中,设有衡量生产能力单元和构建目标函数单元,所述生产计划模块包括以下内容:

55、衡量生产能力单元,包括以下内容:

56、计算混合产能利用率,所述混合产能利用率是在最大生产能力约束下实际生产的比例,所用公式如下:

57、;

58、式中,pd是混合产能利用率,t是铝焊产品种类的索引,t是铝焊产品种类的总数,st表示第t种铝焊产品的生产量,f表示最大生产能力;

59、计算平均生产能力率,所用公式如下:

60、;

61、式中,p1表示一个生产周期内的平均生产能力率,t1表示一个生产周期内铝焊产品种类的总数,f1表示一个生产周期内的最大生产能力;

62、构建目标函数单元,所述目标函数是生产周期中的产能利用率的最小方差,优化目标函数,得到最小化产能利用率方差的最优解,优化铝焊生产过程,提高产能利用率和性能,所用公式如下:

63、;

64、式中,f是目标函数,是生产周期c的混合产能利用率,d是生产周期的总数,c是生产周期的索引。

65、进一步地,在控制模块中,设有远程连接单元、运行状态监测单元和调整修正单元,所述控制模块包括以下内容:

66、远程连接单元,通过网络远程连接,将生产线的运行状态和参数传输到远程终端设备;

67、运行状态监测单元,采用人机交互页面,显示生产线的状态、参数和趋势曲线,操作员可以通过人机界面选择工艺参数、设置设备运行模式和接收报警信息;

68、调整修正单元,根据监测到的数据和状态,及时采取措施进行调整和修正,监测到焊接质量不符合要求、温度异常和速度偏离设定值,系统进行相应的措施调整,包括调整焊接参数、控制温度和调整工艺速度,确保生产线的正常运行和优化生产效果。

69、进一步地,在质量管理模块中,设有定义质量指标单元、数据采集单元、预警机制单元和质量改进单元,所述质量管理模块包括以下内容:

70、定义质量指标单元,设定生产过程中需要关注的质量指标,包括焊接强度和焊缝质量,确定合理的范围和目标;

71、数据监测单元,通过传感器实时采集生产过程中的关键数据,包括温度、压力和速度,将数据传输到质量管理系统进行监测和分析;

72、预警机制单元,当监测到异常或者超过设定的质量指标范围时,质量管理系统会触发报警,以便及时采取相应的措施进行调整和修正;

73、质量改进单元,根据分析结果,质量管理系统提供质量改进的建议和措施,将结果反馈给相关的生产人员,提高产品质量和生产效率,提高产品的合格率和一致性,降低不良品数量,从而提升企业的竞争力和客户满意度。

74、进一步地,在自动化报告模块中,生成生产线运行情况的数据报告和分析报告,用于管理层和决策者对生产线进行评估和改进。

75、采用上述方案本发明取得的有益效果如下:

76、(1)针对存在焊接过程需要实时的数据采集和控制,但有些系统的实时性和响应性较差,无法满足高速焊接的要求,导致焊接质量下降的技术问题,采用数据采集模块,进行传感器定位优化,提高数据采集的精度和空间相关性,进行集群头节点选择,计算极限学习机的竞争子网权重,形成集群并稳定运行,减少数据传输时延,提高数据的实时性和连续性;

77、(2)针对存在铝焊性能分析不充分,导致焊接质量不稳定,容易存在潜在问题,增加生产线停机时间的技术问题,采用构建铝焊性能分析模型模块,计算误差项并逐步优化预测结果,优化焊接质量,保证生产线稳定运行;

78、(3)针对存在铝焊生产规划不合理,导致生产线内部不平衡,导致生产线运行效率降低的技术问题,采用生产计划模块,根据生产量和最大生产能力,计算混合产能利用率和平均生产能力率,构建目标函数,寻找最小化产能利用率方差优化铝焊生产过程,提高生产效率,降低成本。

- 还没有人留言评论。精彩留言会获得点赞!