模切方法和模切机与流程

本公开涉及但不限于电池生产,尤其涉及一种模切方法和模切机。

背景技术:

1、相关技术中,在电池的生产过程中,通常是利用视觉采集系统对切割后的极片进行缺陷检测(例如,漏金属、开裂等),而一旦检测到缺陷,需要对一个极片段长度的极片进行报废,存在物料浪费多、增加了电池的制造成本、降低了设备生产率等问题。

技术实现思路

1、本公开实施例提供一种模切方法和模切机。

2、本公开实施例的技术方案是这样实现的:

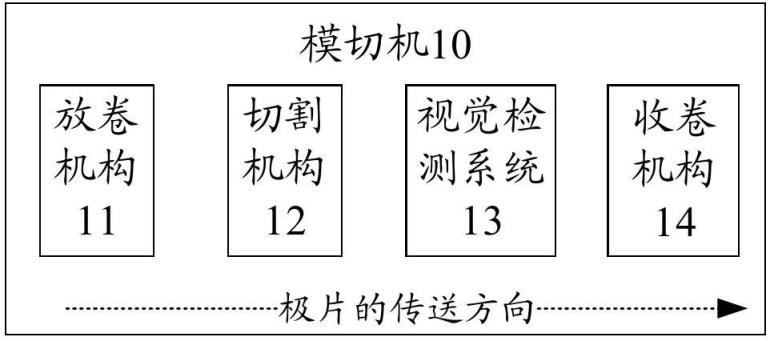

3、本公开实施例提供一种模切机,包括沿极片的传送方向依次设置的放卷机构、切割机构、视觉检测系统及收卷机构,其中:

4、所述放卷机构,用于释放极片;

5、所述切割机构,用于切割经所述放卷机构释放的当前极片形成极耳;

6、所述视觉检测系统,用于采集切割后的当前极片的图像;

7、所述切割机构,还用于在所述当前极片的检测结果表征所述当前极片存在缺陷的情况下,以第一标记方式切割下一极片,所述当前极片的检测结果是基于所述当前极片的图像确定的,所述下一极片对应的切割位置作为当前电池极片段的结束位置及下一电池极片段的起始位置,所述下一电池极片段的起始位置与所述当前电池极片段的起始位置之间的长度小于一个电池极片段的长度;

8、所述收卷机构,用于收卷所述当前极片。

9、在本公开实施例中,该模切机包括沿极片的传送方向依次设置的放卷机构、切割机构、视觉检测系统及收卷机构,所述放卷机构,用于释放极片;所述切割机构,用于切割经所述放卷机构释放的当前极片形成极耳;所述视觉检测系统,用于采集切割后的当前极片的图像;所述切割机构,还用于在所述当前极片的检测结果表征所述当前极片存在缺陷的情况下,以第一标记方式切割下一极片,所述当前极片的检测结果是基于所述当前极片的图像确定的,所述下一极片对应的切割位置作为当前电池极片段的结束位置及下一电池极片段的起始位置,所述下一电池极片段的起始位置与所述当前电池极片段的起始位置之间的长度小于一个电池极片段的长度;所述收卷机构,用于收卷所述当前极片。这样,首先,通过自动对极片进行缺陷检测,相较于人工进行检测而言,降低了检测的成本,提升了检测效率及自动化程度;其次,在视觉检测系统检测到极片存在缺陷时,利用切割机构及时进行极片段的结束的切割,实现了异步复位重切,一方面,相较于切割整个极片段的长度(即:同步复位重切)而言,缩短了不合格极片的长度,从而降低了极片浪费的可能性,达到了节省极片的目的,进而降低了电池的制造成本,提高了设备的生产率;另一方面,相较于增加单独的标记装置进行标记、和/或在切割机构之前增加新的检测系统进行缺陷检测而言,在降低了设备的成本的同时还降低了设备的复杂度;最后,通过该收卷机构及时收卷所有切割后的极片,提升了模切机运行的准确度,能够满足高时效、高效率的生产需求。

10、在一些实施方式中,所述切割机构,还用于在所述当前极片的检测结果表征所述当前极片存在缺陷的情况下,基于接收到的复位重切信号,以所述第一标记方式切割所述下一极片;其中,所述复位重切信号是基于所述当前极片的缺陷生成的。

11、在本公开实施方式中,一方面,根据极片的缺陷生成复位重切信号,实现了对设定缺陷进行复位重切,提高了复位重切信号的准确度、及时性和针对性;另一方面,根据该复位重切信号及时进行极片段的结束的标记,提高了标记的精准度。

12、在一些实施方式中,所述切割机构包括第一切割装置和第二切割装置,所述第一切割装置,用于切割所述当前极片的第一边缘形成极耳,并在所述当前极片的缺陷与所述当前极片的第一边缘之间的距离满足距离条件的情况下,以所述第一标记方式切割所述下一极片的第一边缘;所述第二切割装置,用于切割所述当前极片的第二边缘形成极耳,并在所述当前极片的缺陷与所述当前极片的第二边缘之间的距离满足所述距离条件的情况下,以所述第一标记方式切割所述下一极片的第二边缘,所述当前极片的第二边缘和所述当前极片的第一边缘沿极片的宽度方向设置。

13、在本公开实施方式中,一方面,通过两个独立的切割机构分别对极片的不同边缘进行切割,降低了彼此之间的干扰;另一方面,根据缺陷位置和极片边缘之间的距离选择对应的切割机构进行极片段的结束的切割,提高了切割的准确度和针对性,缩短了对应侧不合格极片的长度,从而在降低了极片浪费的可能性的同时还提高了生产效率。

14、在一些实施方式中,所述模切机还包括分切机构和标记机构,所述分切机构,位于所述切割机构和所述标记机构之间,用于沿极片的长度方向将所述当前极片分切为第一部分和第二部分;所述标记机构,位于所述视觉检测系统和所述收卷机构之间,用于在所述当前极片的检测结果表征所述当前极片存在缺陷的情况下,以第二标记方式标记所述当前极片,所述第二标记方式表征所述当前极片所处的电池极片段为存在缺陷的电池极片段。

15、在本公开实施方式中,一方面,通过在模切机中集成分切机构对切割极耳后的极片进行分切,提高了极片的制造效率,从而提高了设备的生产效率;另一方面,通过标记机构及时对存在缺陷的极片进行不合格标记,以便于后续准确剔除不合格的极片段。

16、在一些实施方式中,所述标记机构包括第一标记机构和第二标记机构,所述收卷机构包括第一收卷机构和第二收卷机构,其中:所述第一标记机构,用于在所述当前极片的缺陷位于所述当前极片的第一部分的情况下,以所述第二标记方式标记所述当前极片的第一部分;所述第一收卷机构,用于收卷所述当前极片的第一部分;所述第二标记机构,用于在所述当前极片的缺陷位于所述当前极片的第二部分的情况下,以所述第二标记方式标记所述当前极片的第二部分;所述第二收卷机构,用于收卷所述当前极片的第二部分。

17、在本公开实施方式中,一方面,根据缺陷的位置选择对应的标记机构进行不合格极片段的标记,提高了标记的准确度和针对性,以便于后续准确剔除不合格的极片段;另一方面,通过不同的收卷机构及时收卷极片的不同部分,提升了模切机运行的准确度,能够满足高时效、高效率的生产需求。

18、在一些实施方式中,所述视觉检测系统包括沿所述极片的传送方向依次设置的第一图像采集装置、第二图像采集装置、第三图像采集装置和第四图像采集装置,所述视觉检测系统还包括第五图像采集装置和第六图像采集装置,所述第一图像采集装置、所述第二图像采集装置、所述第三图像采集装置和所述第四图像采集装置均位于所述切割机构和所述分切机构之间,用于采集切割后的当前极片的图像;所述第五图像采集装置,位于所述分切机构和所述第一标记机构之间,用于采集分切后的当前极片的第一部分的图像;所述第六图像采集装置,位于所述分切机构和所述第二标记机构之间,用于采集分切后的当前极片的第二部分的图像。

19、在本公开实施方式中,一方面,通过不同的视觉检测系统采集的图像对极片的同一面和/或不同面进行多种缺陷检测,提高了缺陷检测的全面性和准确性;另一方面,根据各个视觉检测系统采集的图像确定极片的检测结果,提高了检测结果的准确度。

20、在一些实施方式中,所述模切机还包括以下至少之一:除尘机构、纠偏机构、张力调节机构,所述除尘机构,位于所述标记机构和所述张力调节机构之间,用于去除切割完成后的所述当前极片上的粉尘;所述纠偏机构,位于所述放卷机构与所述切割机构之间、和/或位于所述切割机构和所述分切机构之间,用于对所述当前极片进行纠偏;所述张力调节机构,位于所述除尘机构与所述收卷机构之间,用于调节所述收卷机构的收卷张力。

21、在本公开实施方式中,通过在模切设备中集成多种功能的机构,丰富了模切机的功能,在提升了模切的质量的同时还提高了模切效率,进而提升了模切机的通用性和适配性。

22、本公开实施例提供一种模切方法,所述模切方法包括:

23、控制模切机的视觉检测系统采集当前极片的图像;其中,所述模切机包括沿所述极片的传送方向依次设置的放卷机构、切割机构、所述视觉检测系统及收卷机构;

24、基于所述当前极片的图像,确定所述当前极片的检测结果;

25、在所述当前极片的检测结果表征所述当前极片存在缺陷的情况下,控制所述切割机构以第一标记方式切割下一极片;其中,所述下一极片对应的切割位置作为当前电池极片段的结束位置及下一电池极片段的起始位置,所述下一电池极片段的起始位置与所述当前电池极片段的起始位置之间的长度小于一个电池极片段的长度。

26、在本公开实施例中,首先,通过自动对极片进行缺陷检测,相较于人工进行检测而言,降低了检测的成本,提升了检测效率及自动化程度;其次,在视觉检测系统检测到极片存在缺陷时,利用切割机构及时进行极片段的结束的切割,实现了异步复位重切,一方面,相较于切割整个极片段的长度(即:同步复位重切)而言,缩短了不合格极片的长度,从而降低了极片浪费的可能性,达到了节省极片的目的,进而降低了电池的制造成本,提高了设备的生产率;另一方面,相较于增加单独的标记装置进行标记、和/或在切割机构之前增加新的检测系统进行缺陷检测而言,在降低了设备的成本的同时还降低了设备的复杂度;最后,通过该收卷机构及时收卷所有切割后的极片,提升了模切机运行的准确度,能够满足高时效、高效率的生产需求。

27、在一些实施方式中,所述控制所述切割机构以第一标记方式切割下一极片,包括:基于所述当前极片的缺陷,生成复位重切信号;将所述复位重切信号发送至所述切割机构中,以使得所述切割机构基于所述复位重切信号以所述第一标记方式切割所述下一极片。

28、在本公开实施方式中,一方面,根据极片的缺陷生成复位重切信号,实现了对设定缺陷进行复位重切,提高了复位重切信号的准确度、及时性和针对性;另一方面,该切割机构根据该复位重切信号及时进行极片段的结束的标记,提高了标记的精准度。

29、在一些实施方式中,所述基于所述当前极片的缺陷,生成复位重切信号,包括:利用预设的对应关系,确定所述当前极片的缺陷对应的目标处理方式;其中,所述对应关系表征至少一种缺陷与至少一种处理方式之间的关系,所述至少一种处理方式包括以下至少之一:告警处理、停机处理、标记处理、重切处理;在所述目标处理方式包括重切处理的情况下,生成所述复位重切信号。

30、在本公开实施方式中,一方面,根据对应关系确定该缺陷对应的目标处理方式,提高了目标处理方式的准确度和灵活性;另一方面,在极片需要重切处理时才生成复位重切信号,提高了极片重切处理的针对性。

31、在一些实施方式中,所述模切方法包括:显示配置界面,所述配置界面包括配置区域,所述配置区域用于配置至少一种缺陷与至少一种处理方式之间的关系;响应于在所述配置区域进行的配置操作,确定所述对应关系。

32、在本公开实施方式中,通过可视化界面进行对应关系的配置,在简化了操作步骤的同时还提高了对应关系的准确度。

33、在一些实施方式中,所述将所述复位重切信号发送至所述切割机构中,以使得所述切割机构基于所述复位重切信号以所述第一标记方式切割所述下一极片,包括以下至少之一:在所述当前极片的缺陷与所述当前极片的第一边缘之间的距离满足距离条件的情况下,将所述复位重切信号发送至所述切割机构中的第一切割装置中,以使得所述第一切割装置基于所述复位重切信号以所述第一标记方式切割所述下一极片的第一边缘;在所述当前极片的缺陷与所述当前极片的第二边缘之间的距离满足距离条件的情况下,将所述复位重切信号发送至所述切割机构中的第二切割装置中,以使得所述第二切割装置基于所述复位重切信号以所述第一标记方式切割所述下一极片的第二边缘;其中,所述当前极片的第二边缘和所述当前极片的第一边缘沿极片的宽度方向设置。

34、在本公开实施方式中,首先,通过两个独立的切割机构分别对极片的不同边缘进行切割,降低了彼此之间的干扰;其次,根据缺陷位置和极片边缘之间的距离选择对应的切割机构进行极片段的结束的切割,提高了切割的准确度和针对性,缩短了对应侧不合格极片的长度,从而在降低了极片浪费的可能性的同时还提高了生产效率;最后,根据该复位重切信号及时进行极片段的结束的标记,提高了标记的精准度。

35、在一些实施方式中,所述模切方法还包括:基于所述当前极片的缺陷,控制标记机构以第二标记方式标记所述当前极片;其中,所述标记机构位于所述视觉检测系统及所述收卷机构之间,所述第二标记方式表征所述当前极片所处的电池极片段为存在缺陷的电池极片段。

36、在本公开实施方式中,通过标记机构及时对存在缺陷的极片进行不合格标记,以便于后续准确剔除不合格的极片段。

37、在一些实施方式中,所述基于所述当前极片的缺陷,控制标记机构以第二标记方式标记所述当前极片,包括:利用预设的对应关系,确定所述当前极片的缺陷对应的目标处理方式;其中,所述对应关系表征至少一种缺陷与至少一种处理方式之间的关系,所述至少一种处理方式包括以下至少之一:告警处理、停机处理、标记处理、重切处理;在所述目标处理方式包括标记处理的情况下,控制所述标记机构以所述第二标记方式标记所述当前极片。

38、在本公开实施方式中,一方面,根据对应关系确定该缺陷对应的目标处理方式,提高了目标处理方式的准确度和灵活性;另一方面,在极片需要标记处理时才进行标记,提高了极片标记处理的针对性。

39、在一些实施方式中,所述控制所述标记机构以所述第二标记方式标记所述当前极片,包括以下至少之一:在所述当前极片的缺陷位于所述当前极片的第一部分的情况下,控制所述标记机构中的第一标记机构以第二标记方式标记所述当前极片的第一部分;在所述当前极片的缺陷位于所述当前极片的第二部分的情况下,控制所述标记机构中的第二标记机构以第二标记方式标记所述当前极片的第二部分;其中,所述当前极片的第一部分和所述当前极片的第二部分是所述模切机的分切机构沿极片的长度方向对所述当前极片进行分切得到的,所述分切机构位于所述切割机构和所述标记机构之间。

40、在本公开实施方式中,一方面,通过在模切机中集成分切机构对切割极耳后的极片进行分切,提高了极片的制造效率,从而提高了设备的生产效率;另一方面,根据缺陷的位置选择对应的标记机构进行不合格极片段的标记,提高了标记的准确度和针对性,以便于后续准确剔除不合格的极片段。

41、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本公开。

- 还没有人留言评论。精彩留言会获得点赞!