一种伸缩式工装夹具、装夹方法及应用与流程

本发明属于零部件产品,涉及一种伸缩式工装夹具、装夹方法及应用。

背景技术:

1、在零部件加工过程中,往往需要精准而快速的装夹,以保证高精度和快速加工。工装夹具是机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置。例如焊接夹具、检验夹具、装配夹具、机床夹具等。现有的机械加工工装夹具结构复杂,且大部分是采用机械结构进行压紧或夹紧,使得工件结构容易发生变形或断裂,维护维修不方便,且夹持不牢固。

2、al6061(铝)和sus304(不锈钢)等桶装薄壁工件在车削加工或铣削加工时,由于产品壁薄,且高度高,采用普通的车削加工卡盘装夹或铣削压板装夹都会导致产品变形的情况。并且,装夹操作对现场操作人员要求高,产品表面易划伤,导致装夹难度高,且每件产品装夹需校正。此外,薄壁产品内部为中空状态,在加工时外表面还容易产生振刀纹路,影响产品尺寸,降低生产质量。

3、因此,提供一种装夹工具,减少对薄壁工件的损伤,对于生产质量的提升是非常重要的。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种伸缩式工装夹具、装夹方法及应用,通过夹持机构的扩张或收缩进行工件的张紧固定,解决了工件加工振刀与表面划伤的问题,同时实现了工件自定心,减少操作人员的重复校正工作,操作简单,装夹精度高,大大提高了装夹效率与加工质量。

2、为达此目的,本发明采用以下技术方案:

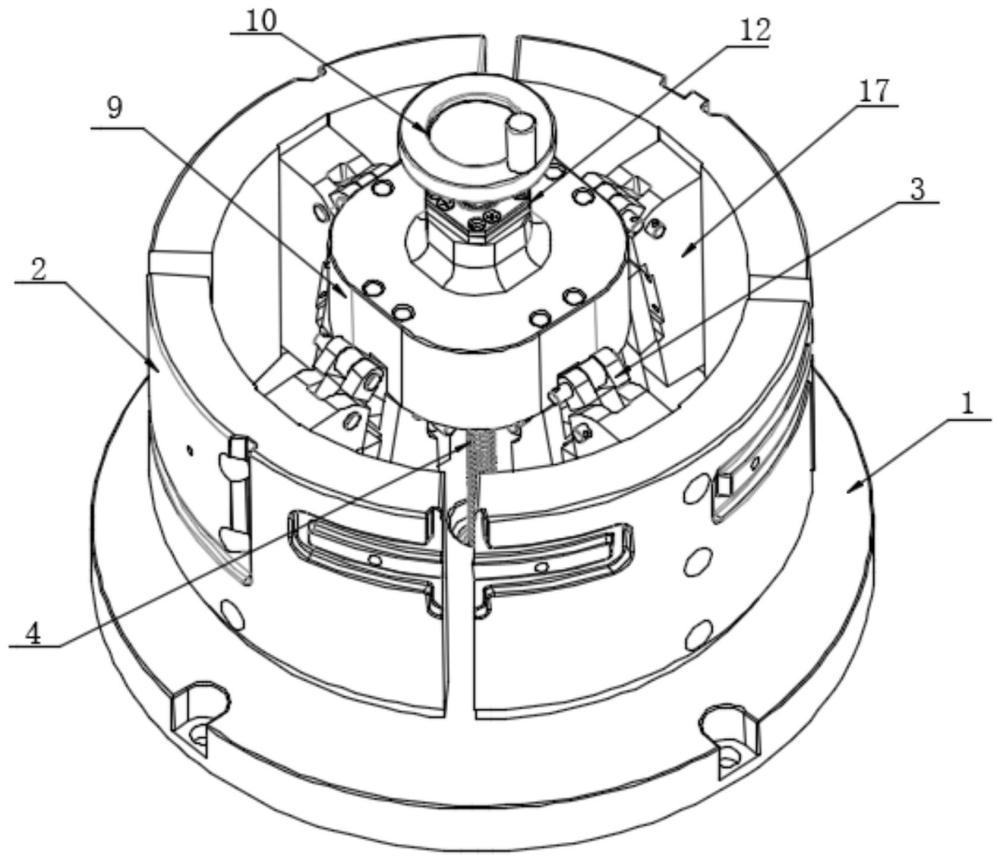

3、第一方面,本发明提供了一种伸缩式工装夹具,所述的伸缩式工装夹具包括支撑底板、若干个夹持机构与若干个传动机构;所述支撑底板上设置有调节件与若干个导向机构,若干个所述导向机构围设在所述调节件的外周;所述夹持机构与导向机构一一对应,并滑动连接所述导向机构远离调节件的一侧表面,使得若干个所述夹持机构围绕所述调节件形成用于装夹工件的活动卡腔,所述传动机构的两端分别活动连接调节件与夹持机构,调整所述调节件,所述传动机构带动夹持机构移动,进而使得所述活动卡腔沿径向扩张或收缩。

4、本发明提供的伸缩式工装夹具,采用涨紧工件内孔的方式实现工件的装夹固定,解决了工件表面加工振刀的问题;通过夹持机构的同步运动具有自定心功能,自动找正位置,无需重复校正,提高了加工效率;在夹持机构扩张时,涨紧装夹工件,能完成不同尺寸工件的装夹,在夹持机构收缩时,可安装与拆卸工件,避免工件表面与夹持机构的摩擦与碰撞,减少了表面划伤;夹具通用性强,现场操作简单,降低了操作者对工件装夹的技术要求。

5、本发明在使用过程中,将工件置于夹持机构的外侧,多个夹持机构围绕形成活动卡腔,通过调节件与传动机构的配合,使得活动卡腔扩张,向工件靠近进行工件的涨紧装夹工作,或使得活动卡腔收缩,远离工件进行工件的安装与拆卸工作。本发明的伸缩式工装夹具适用于不同形状工件的装夹,特别适用于圆形、筒形或环形工件。

6、需要说明的是,本发明中所述活动卡腔随着夹持机构的移动,可以呈现扩张状态或收缩状态,且在不同状态,活动卡腔并非是完全封闭的,例如,当活动卡腔处于扩张状态时,相邻的两个夹持机构之间可以不接触,活动卡腔同样能够通过涨紧方式实现工件的固定。

7、作为本发明一个优选技术方案,所述调节件包括调节丝杠,所述调节丝杠转动连接所述支撑底板,所述调节丝杠上设置有连接座,所述连接座分别活动连接若干个所述传动机构,旋转所述调节丝杠,所述调节丝杠沿轴向向下或向上移动,所述连接座随着调节丝杠移动,并带动所述传动机构移动。

8、本发明在使用过程中,旋转调节丝杠,使其沿轴向向上移动,连接座随着调节丝杠上升,传动机构带动夹持机构同步向内回缩,活动卡腔处于收缩状态;旋转调节丝杠,使其沿轴向向下移动,连接座随着调节丝杠下降,传动机构带动夹持机构同步向外涨紧,使得活动卡腔处于扩张状态,涨紧工件,实现上升收缩、下降扩张的自定心装夹方式。

9、优选地,所述连接座开设有连接通孔,所述连接通孔内设置有固定件,所述连接座通过所述固定件固定在所述调节丝杠上。

10、优选地,所述支撑底板开设有固定孔,所述固定孔内设置有支撑件,所述支撑件转动连接所述调节丝杠。

11、作为本发明一个优选技术方案,所述调节件还包括驱动组件,所述驱动组件连接所述调节丝杠,用于带动所述调节丝杠沿轴向移动。

12、优选地,所述驱动组件包括支撑套壳,所述支撑套壳套设在所述连接座的外周,所述支撑套壳的一端固定在所述导向机构上,另一端滑动设置有驱动外套,所述驱动外套套设在所述调节丝杠上,旋转所述调节丝杠,所述驱动外套随着所述调节丝杠沿轴向向下或向上移动。

13、优选地,所述驱动组件还包括旋钮,所述旋钮设置于所述调节丝杠远离支撑底板的一端。

14、本发明采用支撑套壳对调节丝杠进行支撑,在应用过程中,旋转旋钮,带动调节丝杠转动,并与驱动外套一同沿轴向向上或向下移动。

15、作为本发明一个优选技术方案,所述导向机构包括第一连接块,所述第一连接块固定在所述支撑底板上,所述第一连接块远离所述调节件的一侧设置有导轨,所述夹持机构滑动连接所述导轨。

16、优选地,所述导轨呈倾斜向下设置在所述第一连接块上。

17、优选地,所述第一连接块在所述调节丝杠轴向上的截面为直角梯形结构。

18、优选地,由所述支撑底板中心向支撑底板边缘的方向开设有若干组定位孔,所述定位孔用于连接所述第一连接块。

19、本发明通过调整第一连接块的位置,可以调节夹持范围,以适应不同的夹持机构。

20、优选地,所述第一连接块的顶部开设有若干个装夹孔,所述装夹孔用于连接所述支撑套壳。

21、作为本发明一个优选技术方案,所述的夹持机构包括扩张芯,若干个所述扩张芯围设形成所述活动卡腔,所述扩张芯靠近所述调节件的一侧表面设置有滑块,所述滑块滑动连接所述导向机构。

22、优选地,所述滑块滑动连接所述导轨。

23、优选地,所述扩张芯的横截面呈弧形。

24、本发明中多个夹持机构的扩张芯的结构与尺寸完全相同,采用同步运动状态设计,能够达到能达到产品自定心效果,避免了现场操作者的重复校正工件操作,提高了加工效率和加工稳定性,同时,通过上升收缩、下降扩张的运动状态,进行工件的涨紧固定和安装拆卸,减少了工件与夹具的摩擦、碰撞,避免工件表面发生划伤问题。

25、作为本发明一个优选技术方案,所述扩张芯靠近所述调节件的一侧表面可拆卸设置有第二连接块,所述滑块固定在所述第二连接块上。

26、优选地,所述滑块呈倾斜向下设置在所述第二连接块上,并与所述导轨平行。

27、优选地,所述第二连接块在所述调节丝杠轴向上的截面为倒直角梯形结构。

28、优选地,所述第二连接块上开设有定位槽,所述滑块可拆卸设置于所述定位槽内。

29、本发明中滑块与滑轨相互匹配,呈倾斜设置,利用传动机构带动滑块沿导轨的表面滑动,进而带动扩张芯沿径向向靠近或远离工件的方向移动。

30、作为本发明一个优选技术方案,所述传动机构包括依次活动连接的第一连杆、传动杆与第二连杆,所述第一连杆远离传动杆的一端活动连接所述调节件,所述第二连杆远离传动杆的一端活动连接所述夹持机构。

31、优选地,所述第一连杆分别通过第一连接销与第二连接销连接所述调节件与所述传动杆,所述传动杆通过第三连接销连接所述导向机构,所述第二连杆分别通过第四连接销与第五连接销连接所述传动杆与所述夹持机构。

32、作为本发明一个优选技术方案,所述第一连杆通过所述第一连接销连接所述连接座,所述传动杆通过所述第三连接销连接第一连接块,所述第二连杆通过所述第五连接销连接所述第二连接块。

33、优选地,所述第一连接块与第二连接块的顶部表面分别设置有第一连接孔与第二连接孔,所述第三连接销插入所述第一连接孔内进行连接,所述第五连接销插入所述第二连接孔内进行连接。

34、本发明在应用时,当调节丝杠沿轴向向上移动时,连接座随之上升,并依次带动第一连杆、传动杆与第二连杆移动,进而拉动第二连接块移动,滑块沿导轨倾斜向上滑动,使得扩张芯同步向远离工件的方向回缩;当调节丝杠沿轴向向下移动时,连接座随之下降,并依次带动第一连杆、传动杆与第二连杆移动,进而推动第二连接块移动,滑块沿导轨倾斜向下滑动,使得扩张芯同步向靠近工件的方向扩张。

35、第二方面,本发明提供了一种第一方面所述的伸缩式工装夹具的装夹方法,所述的装夹方法包括:

36、将工件置于支撑底板上,调整调节件沿轴向向下或向上移动,传动机构随着所述调节件的移动下降或上升,并带动夹持机构沿导向机构的表面向靠近或远离工件的方向滑动,使得活动卡腔扩张或收缩。

37、第三方面,本发明提供了一种第一方面所述的伸缩式工装夹具的应用,述的伸缩式工装夹具用于车削或铣削加工工艺中。

38、本发明操作简单,通过调节丝杆和传动机构的设计,驱动扩张芯进行扩张或收缩运动来固定工件,以达到车削或铣削加工所需。

39、本发明的夹具特别是对于筒形薄壁工件的装夹与加工效果尤为显著。相对于传统的压板装夹或卡盘装夹等容易造成工件变形,或利用胶粘的方式装夹,凝固和去除胶水的时间较长,严重影响加工效率的问题,本发明的夹具通过调节丝杆和传动机构的涨紧固定设计,能够有效防止工件变形,还解决了筒形薄壁工件内部圆形空腔在加工时产生振刀的问题,提高了工件表面质量。

40、与现有技术相比,本发明的有益效果为:

41、本发明提供的一种伸缩式工装夹具、装夹方法及应用,采用涨紧工件内孔的方式实现工件的装夹固定,解决了工件表面加工振刀的问题;通过夹持机构的同步运动具有自定心功能,自动找正位置,无需重复校正,提高了加工效率;在夹持机构扩张时,涨紧装夹工件,能完成不同尺寸工件的装夹,在夹持机构收缩时,可安装与拆卸工件,避免工件表面与夹持机构的摩擦与碰撞,减少了表面划伤;通用性强,现场操作简单,降低了操作者对工件装夹的技术要求。

- 还没有人留言评论。精彩留言会获得点赞!